环形凸筋模具设计及参数化建模

崔卫则,吕跃飞,崔庆波,黄爱斌,董 鑫,吴洪喜

(1.山西航天清华装备有限责任公司,山西长治046012;2.火箭军驻某军事代表室,山西长治046012)

1 引言

油箱作为液压系统的主要零部件,其强度关系到油箱是否能给系统正常供油。环形凸筋作为油箱箱体中的主要零件,其压制成形的精度和质量直接影响整个油箱的强度,压制成形的效率影响整个油箱的生产进度。因此有必要设计出一副简单、快速的环形凸筋模具。

2 环形凸筋模具设计

2.1 环形凸筋结构

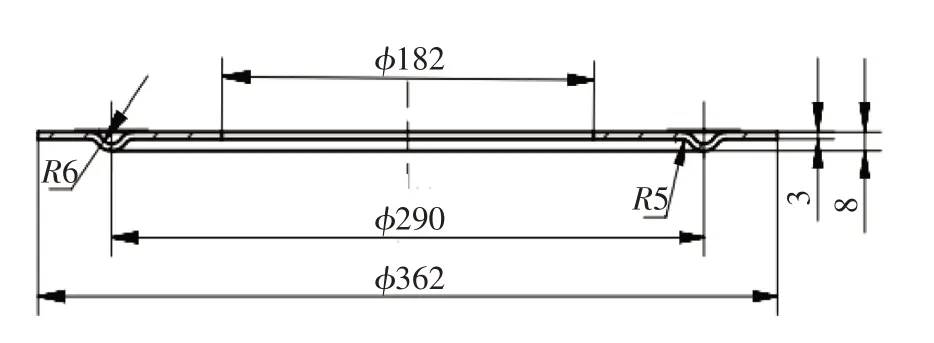

图1所示为环形凸筋结构,环形凸筋厚度为3mm,材料为06Cr11Ni11Ti,从图1中可以看到凸筋圆弧R6mm、R5mm及凸筋位置尺寸φ290mm为压模需要保证的尺寸。

图1 环形凸筋结构示意图

2.2 环形凸筋模具结构

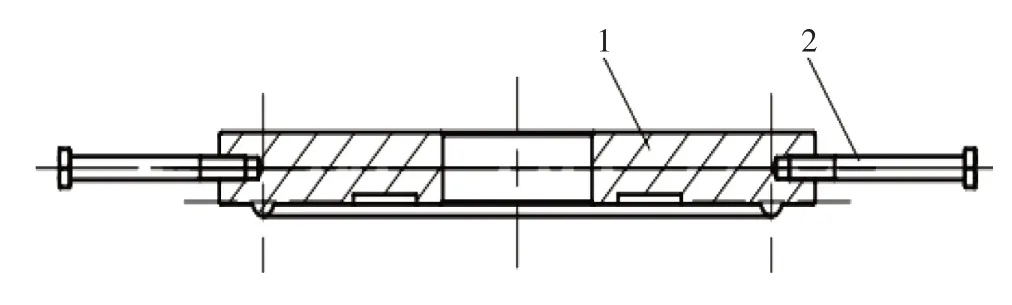

图2所示为环形凸筋模具的三维模型图,其主要由上模组合、下模组合组成。上模组合由上模和起吊螺栓组成,其中上模上设计有环形凸筋成形的凸起,设计有定位槽、导向孔和起吊螺栓孔。下模组合由下模、定位板、导向轴、起吊螺栓、紧固件组成,其中下模上设计有环形凸筋成形的凹槽,设计有定位槽、导向孔和起吊螺栓孔。上模组合、下模组合结构示意图如图3、图4所示。从图4中看出定位板用于定位制件环形凸筋,环形凸筋放于下模组合上,起到快速定位的作用,定位板和下模采用H7/f6配合,并用紧固件将定位板压紧在下模上。导向轴在上模组合和下模组合压制过程中起导向作用,导向轴和下模采用M7/h6配合。在油压机上压制成形。

图2 环形凸筋模具三维模型图

图3 上模组合结构示意图

图4 下模组合结构示意图

2.3 主要参数确定

由图1可以看出,φ362mm为下料保证的尺寸或压模后加工保证的尺寸,凸筋圆弧尺寸R6mm、R5mm,环形凸筋内圆尺寸φ182mm,凸筋高度尺寸8mm以及凸筋位置尺寸φ290mm为压模需要保证的尺寸。

(1)上模凸起半径确定。

凸筋圆弧尺寸R6mm、凸筋高度尺寸8mm通过上模凸起保证,故上模凸起圆弧尺寸设计为R6mm,如图5所示。

图5 上模凸起圆角尺寸示意图

(2)下模凹槽半径、宽度确定。。

凸筋圆弧尺寸R5mm通过下模凹槽中圆角保证,故下模凹槽圆角尺寸设计为R5mm,如图6所示,其中凹槽宽度11.5mm通过CAD画图得到11.45mm,如图7所示,圆整保留一位小数为11.5mm,取上偏差为0.1mm。

图6 下模凹槽圆角尺寸示意图

图7 凹槽宽度确定

3 环形凸筋模具应用

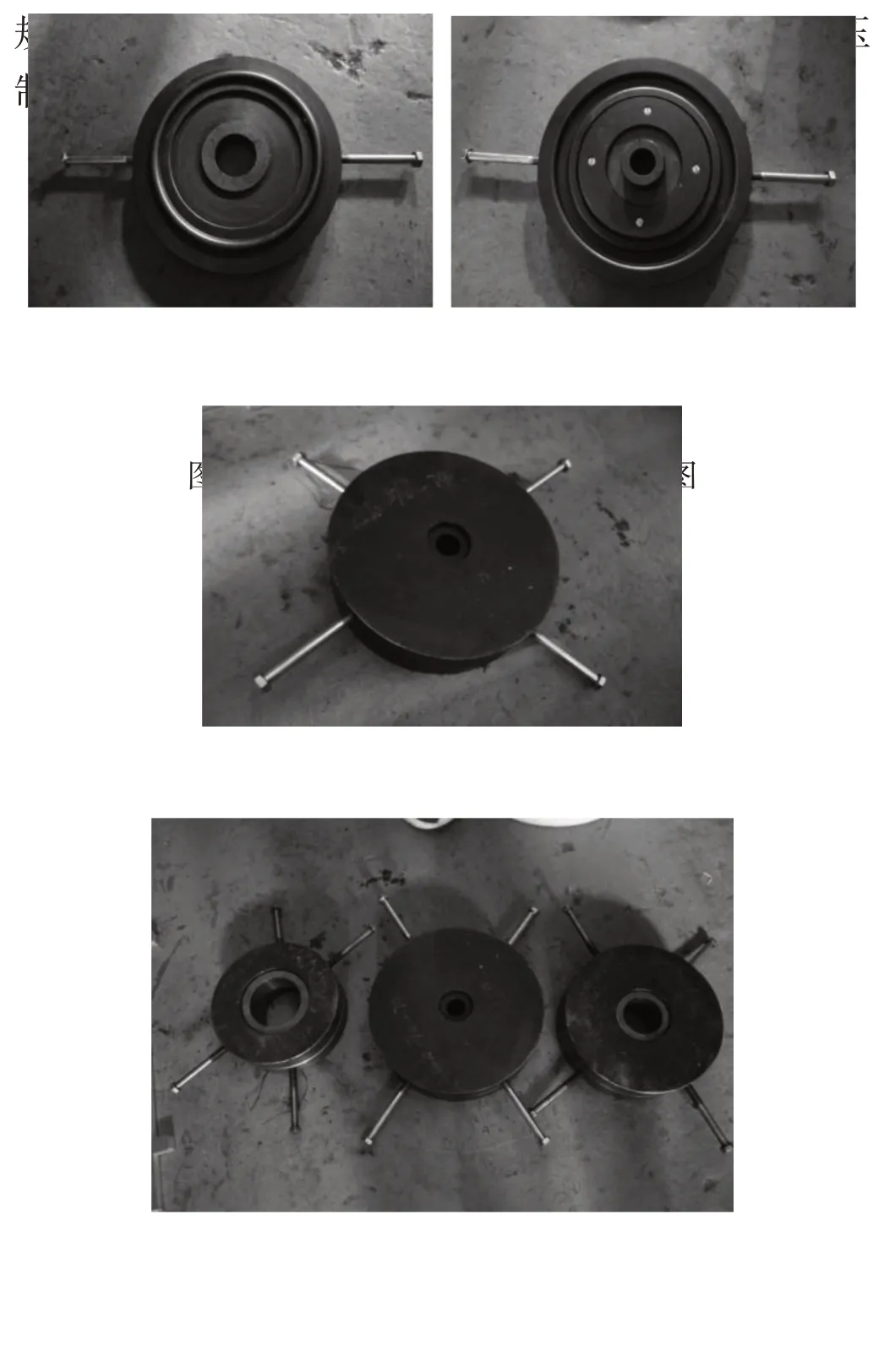

图8所示为环形凸筋压模实物图,使用时将制件环形凸筋放于上模组合和下模组合之间,用300t油压机在上模组合上垂直施加外力,使上模组合、下模组合完全合模(图9所示为合模实物图),保持所施加外力5min,防止环形凸筋进行反弹。图10所示为多种

图10 多种规格环形凸筋模具实物图

4 环形凸筋模具参数化设计

由于油箱中环形凸筋规格有多种,油箱尺寸不同,凸筋规格尺寸也不同,每一种环形凸筋规格都需设计相应的模具。为了快速完成模具设计,在UG中进行环形凸筋模具的参数化建模,只需输入制件和模具相关参数,即可快速生成模具模型,极大地提高了模具设计的效率。

以模具上模头为例,首先第一步在草图尺寸右侧数据中定义上模直径为shangmoD=340(名称可自定义),如图11所示,然后拉伸高度生成特征;第二步生成上模凸起特征,如图12所示,在草图中定义尺寸表达式凸起间距tuqiL=145,凸起直径tuqid=12,然后旋转生成特征;第三步生成凹槽特征,如图13所示,定义表达式aocaoD1、aocaoD2,依次类推将所有变化的参数用表达式表示出来,如图14所示,在UG左侧部件导航器下生成所有的表达式,双击所要更改的表达式即可更改尺寸,模型即可生成。

图11 UG参数输入界面

图12 UG参数输入界面

图13 UG参数输入界面

图14 UG参数输入界面

依据上述步骤将下模等所有零部件主要参数输入尺寸数值,使用UG参数化建模可即可快速生成模型,减少三维模型设计时间,提高设计效率。

5 结束语

通过对环形凸筋结构进行分析,设计出合理的环形凸筋模具,经过生产实践,此模具压制成形的环形凸筋尺寸符合要求。在此基础上,利用UG将模具进行参数化设计,针对不同规格的环形凸筋,只需输入主要参数数值即可快速生成三维模型,这在一定程度上提高了模具的设计效率,保证了整个油箱的强度和生产进度。