小型冲压模具成形工艺及模具设计

赵 燕,闫志彩

(1.山东省轻工工程学校,山东青岛266112;2.青岛工贸职业学校,山东青岛266041)

1 引言

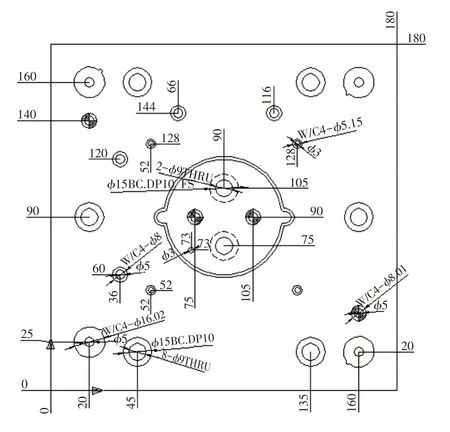

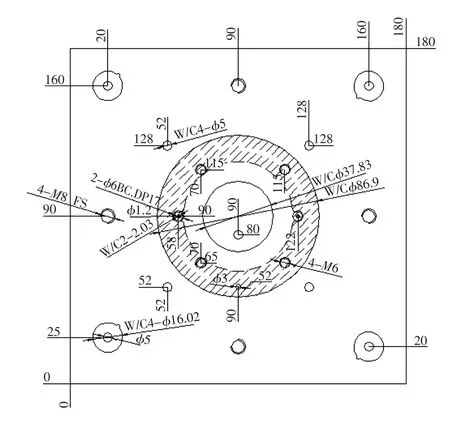

图1所示为胆口法兰盘,由小型冲压模具冲压成形,制件外形尺寸小,其模具体积也小。生产实践中可省去外导柱,直接用内导柱进行卸料板和上、下模的定位和导向。对于内、外形一致的模板可一次线切割成形,节约了生产成本,提高了生产效率。

图1 胆口法兰盘

2 制件工艺分析

胆口法兰盘材料为不锈钢OCr18Ni9,最大尺寸为φ82mm,料厚t=1.5mm,不适宜级进模生产,制件要求无飞边、毛刺,外观不得有起皱、裂纹、翘曲、变形,密封平面平整,无划伤,图1中①②③④为主检尺寸,未注公差按GB1804-m级执行。

3 工艺方案

根据胆口法兰盘零件的结构形状特点及技术要求,可由5道工序完成。

(1)密封平面处的压形。图1中密封平面处深度2.5mm,并带有两个小凸耳,此处材料在成形时发生流动和塑性变形,可用100×100mm的材料冲压成形。

(2)落料、冲孔。计算零件的外形展开尺寸和预冲孔尺寸,落出零件外形尺寸φ87mm,预冲中间翻边孔的尺寸为φ37.8mm,冲凸耳处2-φ2mm的通孔。

(3)翻边、翻孔。翻尺寸为φ51mm的中间孔和外形为φ82mm的外形边。

(4)冲孔、预冲翻边孔。冲2-φ6mm的通孔,预冲4-φ3mm,即M6mm的螺纹孔。

(5)冲翻边孔。冲4-M6mm的翻边孔,零件成形。

4 模具结构形式

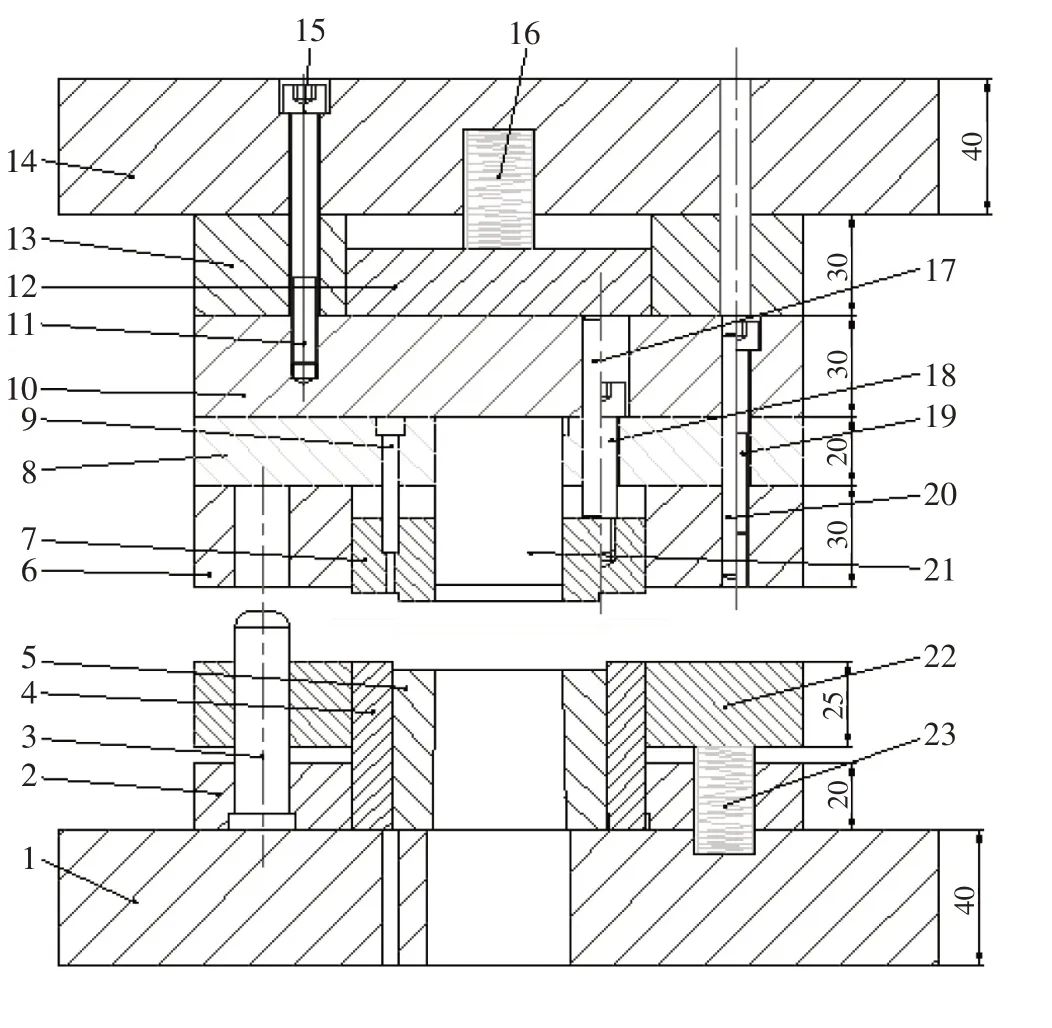

4.1 成形模及主要零件结构

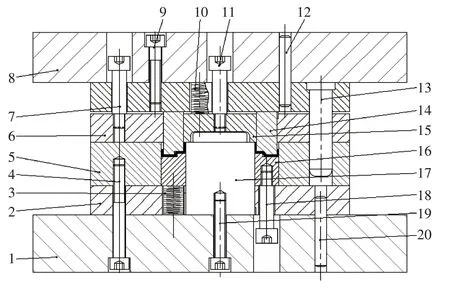

胆口法兰盘的第一道工序为密封平面处的压形,模具结构图如图2所示。由于胆口法兰盘尺寸较小,成形凸模和凹模采用30×180×180mm的Cr12MoV,经过机械加工、热处理后线切割成形,如图3所示。成形凸模和凹模间隙值为一个料厚,适合用黄铜丝慢速加工,加工表面的平直度和表面粗糙度较好。由于铜丝直径在0.1~0.3mm范围,凸模和凹模成形间隙为一个料厚,所以图3中的成形凸模和凹模采用两次线切割加工到要求的尺寸。同理,图2中的卸料板8和顶件块18也采用一块45钢板线切割加工成形,并保证成形凸模17和卸料板、成形凹模5和顶件块18之间的成形高度差是2.5mm。

图2 成形模

图3 成形凸模和凹模

对于小型冲压模具,可省去外导柱导套,上、下模直接用内导柱导向,保证上、下模精确位置的同时,还可以保证卸料板正确的位置和运动导向性。图2中的10采用φ16×70mm的4个内导柱,导柱孔可在成形凹模中直接线切割φ16.01~16.02mm孔而成,保证上下模合模的位置精度。

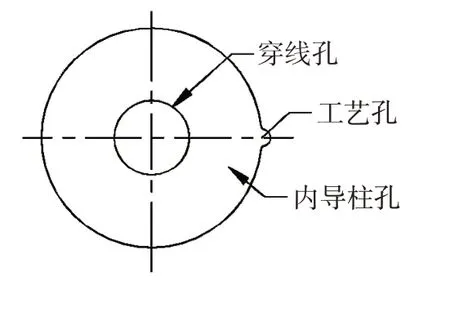

内导柱孔的精度要求较高,线切割加工时在起始处易留下电极丝加工的痕迹,此痕迹影响导柱和导柱孔的配合,为消除此痕迹,在线切割时可加工一工艺孔以消除线切割加工时留下的痕迹,如图4所示,避免了人工修磨。

图4 内导柱孔

4.2 落料冲孔模及主要零件结构

第二道工序为落料、冲孔工序,其模具结构图如图5所示,其中冲孔凹模5(见图6)和落料凸模4(见图7)采用镶拼式结构,高度差2.5mm,并在冲压前起外形定位作用。卸料板22和推件块7采用一块25×180×180mm的45钢线切割而成,如图8所示。阴影部分反面首次数控铣深3mm,经线切割修磨后推件块突出部分高度差2.5mm,保证模具合模时压形和定位需要。

图5 落料冲孔模具结构简图

图6 冲孔凹模6

图7 落料凸模4

图8 卸料板、推件块(未线切割前)

此模具结构中的推件装置采用弹簧、推板、推杆、推件块组合的形式,兼具弹性和刚性推件的优点,起压料和推件的作用。上模部分和下模部分采用内导柱定位、导向,保证合模后工作部分的准确定位。落料凹模6采用Cr12MoV,经机械加工、热处理(55~62HRC)、线切割、磨削而成,直接线切割φ16.02mm导柱孔和下模的导柱配合导向。

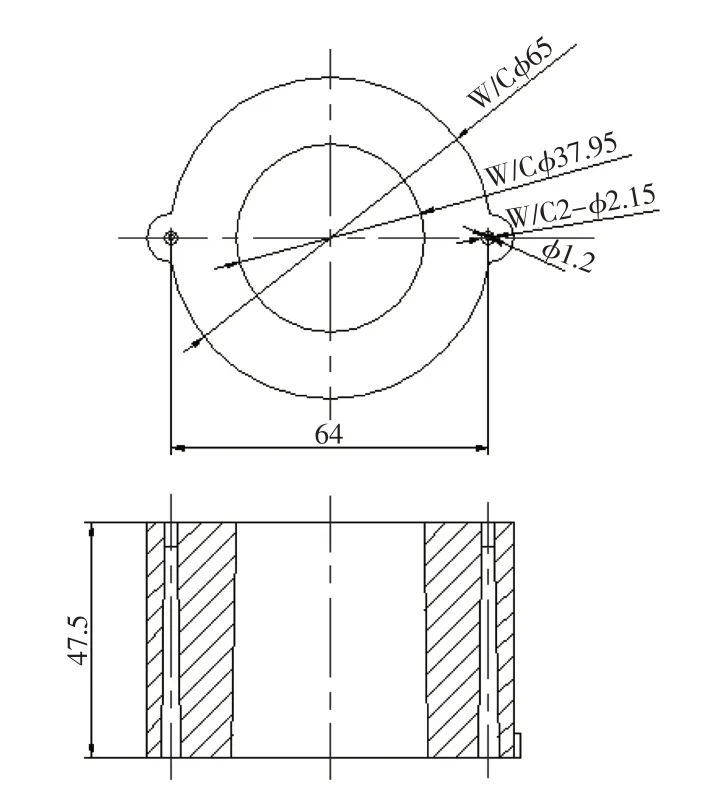

为了增强冲孔凸模的强度和刚度,凸耳处2-φ2mm的孔采用φ5mm的凸模下端磨削成φ2mm的尺寸,与冲孔凹模5中φ2.15mm的孔作用冲出小孔,孔废料经由冲孔凹模、下模座漏下。

4.3 翻边翻孔模及主要零件结构

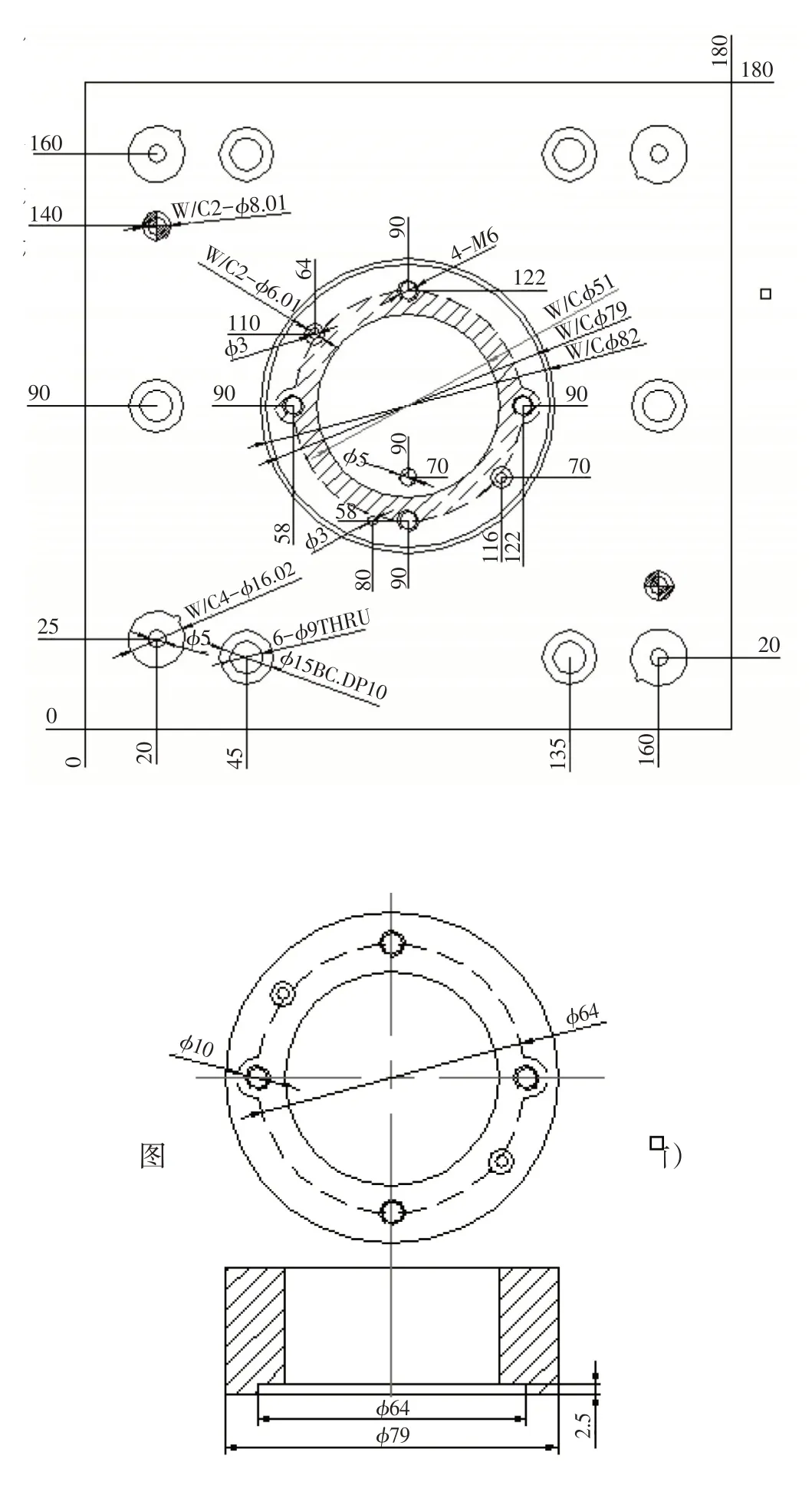

第三道工序为翻边、翻中间孔工序,其模具结构图如图9所示。其中凸凹模14和翻边凹模5采用30×180×180mm的Cr12MoV经过机械加工、NC加工反面2.5mm、热处理后分别线切割φ79mm和φ82mm完成,如图10所示,一板两件,大大节省了模具材料成本。φ51mm的中间孔也需要进行线切割,所以此板经过3次线切割而成,线切割后的翻孔、翻边凸模14如图11所示。

图9 翻孔、翻边模具

图11 翻孔、翻边凸模14

卸料板6和推件块15采用20×180×180mm的45钢,经过机械加工、NC数控铣避位结构、线切割两次成形,也是一板两件,节省了成本。

顶件块16采用25×100×100mm的45钢经过机械加工、数控加工2.5mm凸起的外形、线切割φ81.9mm外形和φ48.1mm内孔而成,既起定位作用,又起到顶件作用。如图12所示。

图12 顶件块16

内导柱13采用4个φ16×65mm。导柱孔也是在翻边凹模中直接线切割φ16.02mm孔而成,既给卸料板6起位置定位和运动导向作用,又可保证上下模合模的位置精度。

4.4 冲孔翻孔模

第四道工序为冲孔、预冲孔工序;第五道工序为翻小孔工序,模具结构比较简单,在冲压过程中注意保证制件的准确定位即可。上、下模亦采用4个内导柱进行精确的定位和导向。

5 结语

对于一般的小型的冲压模具,可直接采用内导柱进行上模和下模的定位和导向,若导柱孔所在的模板硬度较高可直接线切割加工成形,如果导柱孔所在的板硬度比较低,可在板中线切割导套孔,镶入内导套然后进行定位和导向。在中、大型模具中除了应用内导柱进行上、下模板定位、导向外,同时还应用外导柱进行上、下模的定位和导向。

线切割广泛应用于冲压模具制造行业,对于形状一致、间隙均匀合理的工作零件或者卸料零件可用一块板线切割成形加工,节约了企业模具制造成本。