某露天矿山不同粒径岩屑对爆破水孔填塞效果实践

钱旭林,张毕书,张进涛,韩金潮,周其江

(1.云南华联锌铟股份有限公司,云南 文山州 663701;2.昆明理工大学,云南 昆明 650031)

关健词:不同粒径;岩屑;爆破;水孔;填塞

云南华联锌铟股份有限公司的主要生产矿场铜街-曼家寨采场(下面简称铜曼采场)位于云南省马关县都龙镇境内,是一座含锌﹑锡﹑铟﹑铜﹑铁等元素的多金属矿山,矿山现主要采用牙轮钻﹑潜孔钻联合穿孔,电铲﹑挖掘机组合开挖,矿用卡车运输,推土机﹑胶带联合排土的陡帮组合露天开采工艺。矿山近年来,露天矿山年采剥总量已突破1600万m³,随着开采的深入,矿岩爆破比例已达到年采剥总量90%以上。矿山目前开采高程范围为910m~1340m,矿山地质条件较为复杂,自东向西大体以片岩﹑矽卡岩﹑大理岩等状态分布。采场上部1080m以上台阶高度为15m,穿孔深度17.5m;1080m以下台阶高度为10m,穿孔深度约12m。因矿山岩层含水较丰富,导致爆区炮孔水孔较多,常年爆破炮孔水孔率为30%,雨季时爆破炮孔水孔明显增多。在日常生产爆破时,由于填塞质量等问题,水孔冲孔严重,常年冲孔率达25%左右,最高时冲孔率可达60%,致使爆破能量流失严重,导致爆破效果不理想,因此,在此矿山的生产过过程中对爆破展开相关的研究是很有必要的。

在实际生产爆破的过程中,为改善水孔爆破效果,施工时发现在采用不同粒径岩屑对爆破水孔填塞后其爆破效果是不同的,因此开展了针对不同粒径岩屑对爆破水孔填塞问题进行了探究。

1 矿山水孔爆破及充填技术现状

1.1 矿区爆破概况

(1)穿孔现状

铜曼采场目前穿孔设备主要由3台KY-250D(Ф250mm)牙轮钻机及2台型号分别为DI500(Ф152mm)﹑L8-D65(Ф178mm)潜孔钻机组成。生产中上部的15m台阶穿孔深度为17.5m,下部采矿10m台阶的穿孔深度为12m,矿山目前年穿孔量已超过30万米以上。详情见表1:采场2021年穿孔量表。

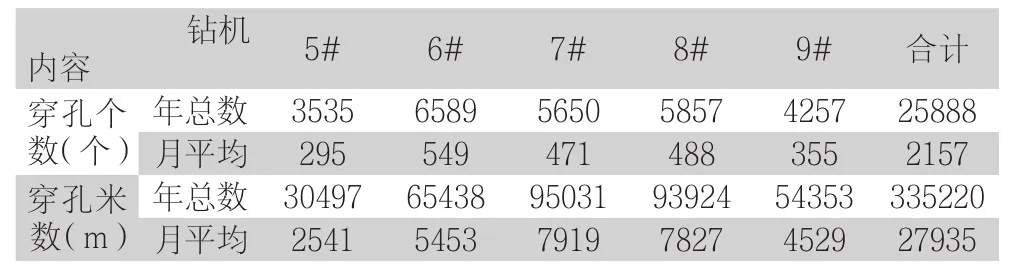

表1 采场2021年穿孔量表

(2)爆破器材现状

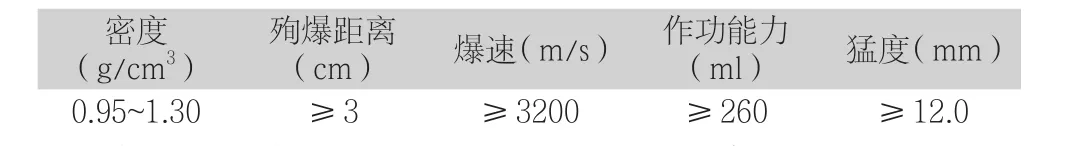

炸药:目前矿山使用的是2#岩石乳化炸药,由委爆外破公司直接采购运达爆破现场并组织实施爆破,其主要性能指标如表2。

表2 2#岩石乳化炸药性能指标

起爆具:起到爆轰波放大的作用,提高雷管对炸药引爆能力,减少拒爆的概率。

雷管:随着爆破工艺的更新,目前矿山已全面使用数码电子雷管进行起爆。

气体间隔器:矿山正在使用的气体间隔器为按压式气体间隔器,其型号为150mm﹑200mmMTi气体间隔器。主要用于间隔装药,提高药柱高度,增进爆破质量。

(3)孔网及穿爆现状

目前矿山已全面采用数码电子雷管进行逐孔起爆方式,孔网为参数主要为:牙轮钻机10m×8m﹑11m×7m;潜孔钻机7m×5m﹑6m×8m等,实际生产中会按照爆区岩性及所使用的钻机设备进行灵活调整。因采场地形及矿体产状决定了矿山施工作业面条件规模有限,无法实施较大规模的爆破,从而进一步导致矿山年爆破作业强度增大,周爆破天数达5~6天。

1.2 水孔填塞现状

(1)水孔填塞现状

目前,采场年穿孔量达3万个以上,穿孔过程中产出的岩屑基本上可以满足炮孔填塞用量,因此,矿山主要使用炮孔岩屑作为炮孔主要填塞料。矿山炮孔填塞长度牙轮钻孔:5.0~6.5m,潜孔钻孔:4.0~5.0m,矿山水孔填塞时填塞体多为水饱和状态,主要呈固~液两相状态。

(2)爆破效果

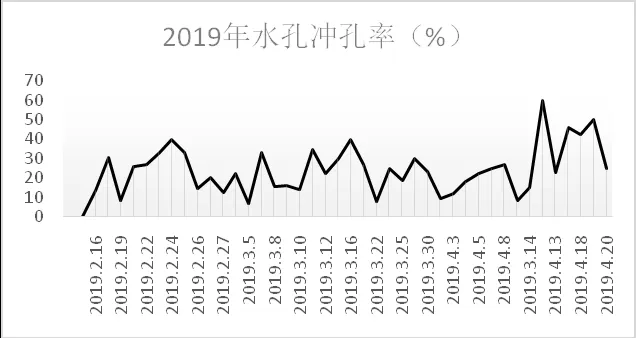

铜曼采场爆破时水孔冲孔现象尤为严重,如图1所示。生产中矿山对采场爆破冲孔进行了专门统计,总体上的冲孔率统计情况见图2。

图1 水孔爆破冲孔图

图2 2019年某时段水孔爆破水孔冲孔率

从图2中可以看出,铜曼采场水孔爆破冲孔率平均为25%。爆破施工作业中,水孔因为不耦合装药,线装药密度不均衡,在爆破中易发生冲孔现象,造成爆破能量流失较大,较高的水孔冲孔率使爆破效果恶化,导致采剥时,常出现岩根及大块,矿山生产效率及采剥成本受到一定影响。爆破时有水炮孔装药量不均衡,产生较高的水孔冲孔率主要会给采场生产带来以下困扰:

(1)矿山含水丰富区域因水孔分布不规律,爆破冲孔会致使水孔爆区整体爆破质量变差,产生一定大块,台阶大块岩石将直接影响生产铲装效率﹑导致生产成本增加;

(2)爆破冲孔易产生飞石,而矿山电铲﹑牙轮钻机等大型用电设备电缆线长度有限,避炮及移动困难,容易发生设备安全事故,或避炮较远导致大型用电设备移动占用时间较长影响生产铲装效率,增加生产成本。

2 不同粒径岩屑对爆破水孔的填塞效果探索

2.1 不同粒径岩屑对爆破水孔填塞效果的爆破漏斗试验

2.1.1 爆破漏斗试验方案

(1)试验方案

要据现场对铜曼采场炮孔岩屑的研究,其炮孔岩屑由0~25mm不同粒径颗粒不等含量组成。本试验将以不同粒径等级颗粒分别作为水孔填塞料,模拟生产爆破区域水孔填塞进行相应的爆破漏斗试验,并辅以高速摄影仪进行实验拍摄捕捉。经过实验后,对比不同粒径颗粒填塞炮孔试验的爆破漏斗体积及其爆破漏斗参数变化,结合高速摄影仪捕捉填塞物冲出孔口情况,来分析不同粒径等级颗粒填塞爆破水孔的效果情况,找到适宜铜曼采场使用的粒径颗粒用于爆区水孔填塞。

首先,将炮孔填塞料对象分为:①水填塞;②<0.5mm粒径岩屑;③0.5~1.0mm粒径岩屑;④1.0~3.0mm粒径岩屑;⑤3.0~5.0mm粒径岩屑;⑥5.0~10.0mm粒径岩屑;⑦10.0~15.0mm粒径岩屑;⑧>15.0mm粒径岩屑;⑨干岩屑;⑩不作填塞10个类别,填塞过程中为尽可能确保试验环境与现场爆破环境相同,故先将各炮孔中先充满水后再按设计编号填入不同类别填塞料以模拟水孔填塞料的真实饱和状态。

(2)捕捉拍摄方法

项目试验中,捕捉拍摄将采用由中国大恒有限公司北京图像视觉技术公司生产的高速摄影仪,如图3示。试验用高速摄影仪最大采集量可达四万余帧,最大拍摄时长可达3分20余秒,能满足对爆破起爆全过程的捕捉摄影。

图3 高速摄影仪

2.1.2 试验开展步骤

(1)穿孔布孔

项目试验时为便于操作且不影响矿山生产爆破,现场主要采用矿山型号DI500的5#潜孔钻机穿孔,钻机孔径为Φ152mm,试验场地为XX平台,试验与生产爆破将同步进行起爆。现场考虑场到地条件及摄影布局等因素影响,确定爆破试验穿孔深度为0.6m,孔距为2.0m,排距为2.0m,试验采用梅花形布孔,设计布孔及编号如图4所示,现场穿孔情况如图5所示。

图4 试验孔布置图

图5 现场穿孔情况图

(2)装药

试验炸药单耗确定:本次试验将与XX平台生产爆破同时进行,所用炸药为2#岩石乳化炸药,因试验岩性与生产爆破平台岩性相同,都属于矽卡岩区域,根据矿山在长期的生产松动爆破中对矽卡岩的炸药单耗取值经验看,现场所用炸药单耗较为符合实际,此次试验采用生产爆破炸药单耗设计值确定为0.48kg/m³。

药量计算:试验通常使用标准抛掷爆破漏斗试验,通过折算方法以确定松动爆破的炸药单耗,实验表明松动爆破的炸药单耗Ks约为标准抛掷爆破炸药单耗Kb的1/3~1/2。故松动爆破的装药量可按以下公式计算:

由上述已确定试验区爆破炸药单耗0.48kg/m³,考虑试验对填塞物冲出炮孔口情况进行捕捉拍摄,现场适当加大试验单耗至0.49kg/m³。现场10个爆破设计孔实际每孔试验药量为0.2kg,总用药量为2kg。

(3)填塞

试验时为尽量真实模拟爆破现场水孔填塞试验,为使爆破水孔填塞料处于水饱和状态,试验孔装药完毕后将向爆破孔内灌水至满口,后依次按设计填入设计类别填塞料,为使起爆时填塞料仍处于水饱和状态,起爆前将需对炮孔再次补水。

(4)起爆网路及起爆顺序选择

试验采用数码电子雷管对网路进行起爆,为准确对比填塞物冲出孔口速度及避免逐孔起爆后对相邻孔的破坏影响,设计的10个试验孔起爆时间设置为同时起爆。

2.1.3 试验结果

(1)爆破漏斗情况

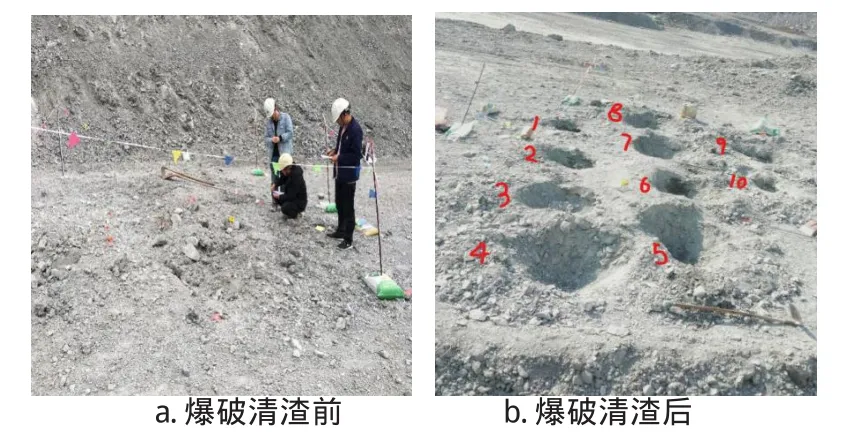

爆破后,试验孔全部完成起爆,无盲炮,其爆破漏斗效果如图6。

图6 爆后漏斗图

经清渣后对爆破漏斗参数进行量测及计算,其结果如表3所示。

表3 试验孔爆破漏斗参数表

在爆破漏斗试验中,须对爆破漏斗各参数值作出量测并根据数据进行相关分析,爆破漏斗及其各参数如图7所示。

图7 爆破漏斗示意图

最终爆破漏斗参数如下表:

2.1.4 数据分析

2.1.4.1 不同填塞料颗粒粒径及密度对水孔填塞效果的影响规律

试验共形成10个爆破漏斗孔,其填塞料饱和密度随颗粒粒径变化如图8示。试验经过清渣﹑量测后,爆破漏斗参数随填塞颗粒的变化关系如下图9示。

图8 水孔填塞料密度随颗粒变化图

(1)不同填塞料密度对水孔填塞效果的影响规律

由图9可知,由空气﹑水及岩屑填塞结果可以看出,爆破漏斗参数如体积v﹑半径r及深度D等重要漏斗参数随填塞料密度的增大而增加,随着密度增大趋势的减缓其增加有所减缓。其次,在岩石性质﹑炸药性能﹑埋置深度及填塞长度相同情况下,岩屑颗粒的填塞效果最好,水填塞次之,空气填塞最差。

图9 爆破漏斗参数随颗粒变化趋势图

显然,对于炮孔的填塞来说,填塞体在孔内受到药包爆炸能量竖直向上的作用,与重力作用方向相反,填塞体密度越大,其重力越大,填塞体抑制爆炸能量逸出孔口能力越强。

图中干填塞时,其填塞料密度小于水孔填塞料密度,但其漏斗各参数大于水孔参数,这是因为干填塞料中存在孔隙气体,气体具有可压缩性,且爆炸应力在干填料中透射率较低,从而导致填塞颗粒与孔壁间摩擦性能降低,导致其抑制爆炸能量逸出孔口能力减弱。

(2)不同填塞颗粒粒径对水孔填塞效果的影响规律

填塞料密度在一定程度上影响着水孔的填塞效果,密度较大的填塞料,其水孔填塞效果要好于密度较小的填塞料。

而从图9中可以看出,填塞料颗粒粒径从<0.5mm开始逐渐增大至>15.0mm时,其密度变化量较小,其爆破漏斗各参数变化较大;

水孔填塞中,填塞颗粒粒径由<0.5mm至0.5~1.0mm时,爆破漏斗体积v﹑半径r及深度D明显增大;

当颗粒粒径为0.5~1.0mm开始至>15mm时,爆破漏斗半径r及深度D明显趋于相等,爆破漏斗体积V继续增大,在1.0~3.0mm时达到最大值,而后降到0.5~1.0mm时水平,而在爆破漏斗体积在1.0~3.0mm时达到最大值。

由上述可得出,在填塞颗粒密度变化较小时,粒径<0.5mm颗粒填塞水孔,其爆破漏斗参数明显小于粒径>0.5mm的各粒径等级颗粒填塞水孔的爆破漏斗参数,而其它各等级粒径颗粒填塞水孔其爆破漏斗各参数趋于相同。从而得出,在铜曼矿山对爆破水孔进行充填时,水孔填塞料粒径不宜小于0.5mm。

2.1.4.2 水孔不同粒径颗粒填塞料逸出孔口规律

本次试验在高速摄影仪的拍摄下,能清晰看出填塞料冲出孔口情形,不同粒径颗粒填塞水孔随时间冲出孔口的情况如图10所示。

图10 冲出物随时间冲出高度趋势图

从图中可以看出,试验炮孔在起爆后,冲出物随填塞颗粒粒径的增大,其冲出高度逐渐降低。在同一时刻下,水填塞﹑空气填塞及<0.5mm颗粒填塞的水孔,其填塞物在起爆后5ms内已全部冲出孔口,其冲出高度在同一时刻明显高于其它试验炮孔,而>0.5mm等级颗粒的水孔填塞物则在15ms后方相继冲出孔口,时间晚了将近10ms左右。

在药量﹑埋深等相同情况下,粒径>0.5mm的颗粒,在水孔填塞中抑制逸出炮孔能力明显强于水及粒径<0.5mm的颗粒,说明了粒径>0.5mm的颗粒填塞时更利于水孔爆破能量的储存利用,粒径<0.5mm的颗粒及水填塞因填塞物过早逸出孔口,不利于爆破能量的储存利用,降低了爆破能量的相对作用时间。

综上分析,从试验炮孔填塞物冲出炮孔高度﹑时间及速度等方面可以看出,水及粒径<0.5mm的颗粒填塞爆破水孔时,其填塞效果较差,不利于爆破能量的吸收利用,从而导致爆破效果受到影响。

3 结论

本试验通过对不同粒径岩屑填塞有水炮孔而产生的不同爆破漏斗试验,并采用高速摄影对试验炮孔的抓捕拍摄及现场测量统计的方法,系统的研究了不同粒径大小对爆破区域含水炮孔填塞作用的影响,研究得出以下结论可用于指导爆破区域水孔填塞工艺:

(1)随着不同粒径颗粒填塞体含水率的增加,炮孔填塞体呈泥流状形态,此过程中粘聚力变小,而抗剪强度及填塞体与炮孔壁的摩擦力与内摩擦角有关,试验结果显示,随着炮孔填塞颗粒粒径的增大其内摩擦角呈现增大趋势,可初步判定:随着炮孔填塞颗粒体的增大,对含水炮孔中的填塞作用将增强。同时,试验中高速摄影数据分析结果也表明在药量﹑埋深等相同的情况下,随着炮孔填塞颗粒体颗粒粒径的增大,其填塞作用增强,有利于提高爆破区域有水炮孔的爆破质量。

(2)爆破漏斗参数体积V﹑半径R及深度D等参数总体上随含水炮孔填塞料密度的增大而增加,但随着密度增大趋势的减缓其增加亦有所减缓。在岩石性质﹑炸药性能﹑埋置深度及填塞长度相同情况下,采用岩屑颗粒﹑水及空气填塞水孔时,岩屑颗粒填塞效果最好,水填塞次之,空气填塞最差。

(3)在填塞颗粒密度变化较小情况下,粒径<0.5mm颗粒填塞水孔,其爆破漏斗参数明显小于粒径>0.5mm的各粒径等级颗粒填塞水孔的漏斗参数,而其它各等级粒径颗粒填塞的水孔其爆破漏斗各参数趋于相等。可得出,铜曼采场爆破区域针对爆破水孔填塞料粒径的选择不宜<0.5mm。