动力电池应用安全问题与防护技术发展现状分析

王 曦,杨俊峰,凌黎明,李博洋

(中国电子信息产业发展研究院,北京 100048)

1 引言

发展新能源汽车是我国从汽车大国迈向汽车强国的必由之路,同时也是我国汽车产业实现碳达峰﹑碳中和的重要战略举措。从2015年至2021年,我国新能源汽车销量由33.1万辆快速提升至352.1万辆,实现了跨越式发展。然而在高速发展的同时,近年来我国新能源汽车各类大小事故不断发生,一定程度上给行业高质量健康发展带来了隐患。

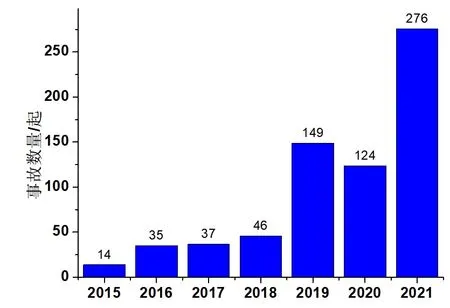

如图1所示,据不完全统计,从2015年至2021年,我国新能源汽车安全事故由14起飙升至276起,在这其中火灾事故占比最高。汽车续航里程需求的持续增长,动力电池系统装机最高能量密度已经从2015年的90.5Wh/kg增加到2021年的180Wh/kg左右,对提升动力电池的安全性能,进而保障新能源汽车的应用安全提出了更为严峻的挑战。

图1 2015-2021年电动汽车事故数据

2 光新能源汽车安全事故分析

2.1 安全事故及原因分析

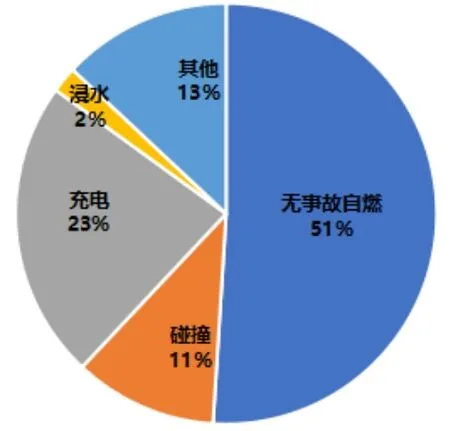

近年来新能源汽车事故原因类型及所占比例如图2所示。其中占事故总量51%动力电池自燃问题是电动汽车安全事故的主要诱因。车辆静止状态时的自燃更是加大了电动汽车应用过程的安全隐患,也为动力电池安全防护和精细化管理提出了更严格的要求。电动汽车补能过程中的安全问题占据总事故量的23%,随着电动汽车保有量上升和充电桩的安装速度不断加快,快充方式和电力设施规范化管理﹑对动力电池系统进行安全状态监测和预警等问题日益突出。因汽车碰撞而引发的动力电池起火的事故同样需要引起重视。碰撞时对车载电池系统造成剧烈冲击,极易导致电池箱体结构变形而导致外部短路,电动汽车电池系统的设计要考虑绝缘防水与快速散热等功能,同时还应兼具防撞功能。

图2 2015-2021年新能源汽车不同类型事故占比统计

2.2 相关安全政策分析

国家市场监督管理总局于2019年3月发布《关于进一步加强新能源汽车产品召回管理的通知》,提出对于电动汽车三电等零部件存在缺陷的,要通报生产者,同时建立健全新能源汽车可追溯信息管理制度,落实产品安全主体责任。《关于进一步规范新能源汽车事故报告的补充通知》中进一步规范新能源汽车事故报告制度。

工业和信息化部针对新能源汽车安全出台了多项规定。2020年5月12日,工业和信息化部发布了国内电动汽车用动力电池领域的第一项强制性标准。2022年4月8日工业和信息化部会同相关部门发布了《关于进一步加强新能源汽车安全体系建设的指导意见》,明确提出加强新能源汽车安全管理,压实新能源汽车生产企业主体责任,加快构建系统﹑科学﹑规范的新能源汽车安全体系。

3 动力电池安全失效主要原因分析

3.1 内短路

引发动力电池内部短路的因素主要包括如下类型[1]:

(1)导电杂质。当动力电池生产装配过程环境中粉尘等杂质控制不满足生产要求时,导电粉尘将通过静电作用吸附在隔膜和极片表面,甚至将刺穿隔膜造成电池微短路。电极在充放电过程中会经历膨胀收缩过程,导电粉尘因受到应力作用存在刺穿隔膜的风险,导致动力电池内部发生微短路。

(2)电极表面缺陷。尽管出场时电极边缘毛刺没有达到不良品的要求,但在正常使用过程中可能因电极厚周期性膨胀和收缩导致毛刺刺透隔膜而发生内部短路。

(3)阴极金属杂质。金属杂质在电极充电过程中氧化溶解,并在阳极表面附着,极易造成电池阴阳极的直接接触,形成内短路。

(4)阳极表面析锂。低温条件下充放电以及大倍率充放电均可能引起金属锂在负极表面的沉积。电极中电解液分布不均和电流分布不均匀也可能造成阳极局部表面析锂。析出的金属锂容易刺穿隔膜,造成电芯内部短路。

“移就”又称“转借”、“移状”、“移用”,就是当甲乙两事物连在一起时,把原来属于甲事物的性状词语移用到乙事物上的一种修辞格。

3.2 外短路

电池外部短路时会产生很大的电流,快速产生较大热量引发急速升温。电池内部防护器件未能起到切断异常电流的作用,将使得电解液发生汽化,从而造成电池膨胀或者冲开泄气阀喷射出可燃气体。外部短路时若有电弧产生,将会引发快速燃烧甚至爆炸。

3.3 热失控及热蔓延

电解液的热稳定性低是诱发锂离子电池热失控的主要因素之一。大部分的有机溶剂在高温条件下是可燃的,因此电解液中溶质和酯类溶剂的热稳定性决定了电池的安全性优劣。隔膜的机械强度﹑闭孔温度等性能同样是触发锂离子电池热失控的重要原因。隔膜的主要功能是对电子绝缘,若隔膜的热稳性差,在某一温度条件下融化,会直接导致电池的热失控;阴极材料的热稳定性。电池的阴极材料会在热滥用的条件下发生分解反应而产生大量的热,在过充电条件下释放出氧气,两者都是电池发生热失控的必要条件;阳极SEI膜的热稳定性。阳极表面的SEI膜若发生了分解反应,则不能阻隔电解液与负极的接触,电解液溶剂分子嵌入负极发生副反应并产生热量[2]。

电芯间热蔓延是指电池组或系统中某只电芯发生热失控后,事故电芯引发周围电池过热并甚至触发其热失控的过程。热蔓延发生的主要影响因素对于不同类型电池会有一定的差异。对于方壳和软包电池,电芯间接触面积比较大,当一只电芯发生热失控时,与相邻电芯之间产生很大的温度差异,对相邻电池产生剧烈的侧向加热,成为引发热失控蔓延的主要因素[3]。对于圆柱型电池,由于单个电芯容量和能量较低且接触面比较小,因此电芯间的传热量相对较低,但是对于并联电池组来说,某节电池发生热失控后其他电池会向其放电,导致热失控电池与周围电池都产生更大的温升,加速了电池热失控蔓延的发生[4]。

4 动力电池安全防护技术

4.1 内本征安全技术

4.1.1 阴极和阳极材料

通过在阴极活性材料表面包覆稳定的保护层﹑减少其与电解液的直接接触而弱化界面副反应,提升充放电过程材料安全性能。Li等[5]采用表面包覆TiO2改善三元材料热稳定性,提升其热分解临界温度。研究发现,使用TiO2@NCM523阴极的电池在高截止电压下表现出更好的循环性能同时提升了阴极材料的热分解温度,改善了电芯的热稳定性。利用高热稳定性的材料组成为表层,低热稳定高容量的阴极为核心构建浓度梯度材料或核壳结构的材料降低界面反应热。Sun[6]等开发了一种具有浓度梯度的高热稳定性锂电池阴极材料,电极颗粒具有富镍的内层和富锰的外层。该电池材料在高温和过充条件下,相比较NCM811材料具有出色的热稳定性。Sakaki等[7]研究发现三元阴极材料掺杂镁元素后会提升过充条件下正极材料的电化学稳定性,能够避免过充过程中正极颗粒的破裂。

通过表面包覆以及在电解液中添加SEI成膜添加剂等是提高阳极活性物质安全性主要技术手段。采用酯类助剂在阳极活性物质表面形成热稳定性较高的钝化层,改善材料热失控的触发温度。Herstedt等[8]在电解液中添加三(五氟苯基)硼烷(TPFPB)阴离子受体来提高SEI膜的热稳定性。Hossain等[9]发现在过充过程中具有碳纤维负极材料的锂离子电池表现出较低的发热量,这对于防止锂离子电池过充热失控具有重要意义。

4.1.2 电解液

对电解液溶剂配比及添加剂类型进行优化改善锂离子电池的安全性能是主要的技术方向。Ping等[10-11]研究了不同类型电解质的热稳定性,发现电解液的热安全性受到所用锂盐影响很大。同时发现高含量磷酸三苯酯(TPP)电解液与正﹑负极物质具有较高相容性,引入微量碳酸亚乙烯酯(VC)对电池性能进行改善的高安全电池体系[12]。此外,采用不燃﹑机械性能好的固态电解质替换电解液也能够显著提升电池的安全性能。固态电解质的聚合物骨架在高温下呈非晶态,有利于聚合物骨架中链段的运动,无机陶瓷本身具有较高熔点,可以在较宽的温度范围内工作,显著降低了液态电池中的冷却系统需求。

4.1.3 隔膜

提升隔膜的耐高温性能能够抑制内短路的发生。电芯隔膜主要是PP﹑PE等材料,高温性能都比较差。大电流充放电时温度瞬间升高,会导致收缩熔融,电池的正负极接触发生短路,电解液泄露引发热失控产生自燃风险。可以在隔膜加入耐高温无机纳米涂层[13],如SiO2﹑Al2O3﹑CaCO3等,也有用耐高温性能的聚酰亚胺(PI)材料来作为电芯隔膜基材,可以有效的防止电池正负极在高温度下相互接触而发生内部短路风险。Wang等[14]利用羟基磷灰石和聚乙烯醇基纳米复合材料薄膜,具有很好的耐热稳定性,同时有效解决了锂电池在工作中产生锂枝晶生长导致内短路的自燃风险问题,在纳米复合隔膜电池具有很广泛的应用前景。

4.2 主动安全技术

通过对电压﹑电流﹑内阻﹑内部压力﹑温度中一种或几种特征参数及特征气体的监测可以有效地对电池安全进行预警[15]。对温度进行监控是目前最为常见的电池系统预警方式,当温度超过临界温度后发出预警信息进行预警[16]。内阻会随着充放电状态(SOC)﹑健康状态(SOH)﹑工作环境温度等条件发生变化,常用于电池寿命评估﹑健康状态评估(SOH)以及性能检测,也是检测电池是否出现异常的重要参数。不同的安全问题引发方式,电压的下降过程是不一样的:对于针刺等机械滥用引发通常电池的电压会骤降至0V;对于过充等电滥用引发电池的电压会呈现出一个持续增加的状态,最终到达峰值后降至0V;而对于热滥用引发电压都会随着热失控过程逐渐降低至0V。电池在滥用过程中会出现鼓包现象并最终通过减压阀将气体喷出,通过监测气体从减压阀喷出前电池壳压力的变化也可以做到对电池安全进行预警。电池在过热或热失控过程中会产生CO﹑H2﹑HF﹑各种烃类等气体,采用对应的传感器对这些气体以及烟雾进行监测也是目前一种很重要的监测手段[17]。

4.3 被动安全技术

4.3.1 电池单体层级设计

单体电池层级可以通过采用PTC电阻降低内短路电流来提升电芯安全性能。阻断离子和电子传输通道抑制内短路是PTC电阻设计的主要思路:

阻断离子通道主要通过以下几种形式实:。一是采用热封闭隔膜与电极。达到临界温度时热封闭隔膜能够熔化并包覆于电极表面,阻断锂离子传输抑制化学反应进行。Baginska等[18]通过将热响应性聚合物微球(约4μm)结合到电池负极或隔膜上,实现电池的自动热诱导关闭。二是采用纳米级树枝状结构的高分子化合物STOBA作为三元阴极材料的表面涂层[19],该涂层能够降低正极颗粒的表面活性,从而抑制了高电势下SEI的形成,可以有效抑制电池的热失控。三是采用热敏性材料。热敏凝胶电解液能够随着温度的提升发生相分离或相转变,降低电解液离子电导率,达到阻止热失控的目的[20]。

阻断电子通道的方式主要包括:一是使用PTC材料对电极材料进行改性。Zhong等[21]制备了具有90℃转变温度的正温度系数材料(PTC),并将其加入到磷酸铁锂阴极中,有效提升了热失控触发温度,并在异常温升时更好地保护电池。二是在集流体表面涂覆PTC材料。高温下PTC涂层能有效切断集流体与电极涂层的电流传输,从而使电极展现出良好的自激发热保护功能,抑制热失控的发生[22]。

4.3.2 电池系统层级设计

抑制动力电池系统层级的热扩散大多通过提升散热效率来解决。冷却方式主要有液冷和相变冷却。液冷系统冷却介质通过金属管﹑冷板与电芯接触,通常由水泵驱动液体流动,需要外部换热器件来实现冷却液中的热量向外部释放。相变冷却利用材料自身的相变潜热,在温度达到相变点时吸收电芯释放于系统中的热量,以维持系统内环境温度不剧烈升高。Kizilel等[23]发现复合相变材料能够有效抑制热失控在18650电池组中的蔓延。

4.3.3 消防技术

电池系统消防的主要任务是通过灭火介质熄灭明火,降低热失控电池表面温度,减少热失控电池的热辐射和热传导,从而降低电池包内发生大规模热失控的可能性,为人员反应提供更多的时间[24]。王青松课题组研究了ABC干粉﹑七氟丙烷﹑水﹑全氟己酮和CO2五种不同灭火剂对动力电池起火后的灭火效果[25],研究发现抑制温升效果最好的灭火剂是水,并提出了火探管灭火系统的复合方案[26]。

5 展望

新能源汽车动力电池安全涉及电池单体﹑电池模组﹑电池包多维度安全问题,需要多层级相互配合提升整个电池系统的安全性能。对于电池单体,通过掺杂﹑包覆等正负极活性材料的热稳定性改性手段,提升材料热分解温度;在电解液中添加阻燃添加剂或热敏电解液抑制电解液在高温下的燃烧反应也是改善单体安全性能的重要方向。全固态电池是根本上解决动力电池的安全问题的重要本征手段。对于电池模组和系统,一是采用高性能阻燃封装材料抑制电池单体热失控引发的热扩散;二是明确电池的电压﹑电流﹑温度等安全特征参数的安全边界,为电池管理系统安全控制提供判断依据;三是采用云端大数据对电池状态进行监测。通过大数据总结电池状态评估模型,提升安全预警精度。