天然气超重力MDEA法脱硫因素探究

黄 斌,张 璐,郭 伟,丰生杰,王思琪

(1.东北石油大学 石油工程学院,黑龙江 大庆 163318; 2.大庆油田博士后科研工作站,黑龙江 大庆 163453)

天然气与传统化石燃料相比污染物排放量更低,与其他可再生能源相比有着更低的成本、更高的可靠性,且储量较大、易于开采,在中国有广泛的应用前景[1-3]。截至2018年,中国共有72个大型气田[4],总探明储量1.676×1013m3。天然气中普遍含有硫化氢(H2S),硫化氢化学活性很大,会对生产设备以及管道产生严重的腐蚀,同时也会使催化剂中毒,降低天然气处理效率[5]。天然气脱硫一般采用化学吸收、物理吸附、分子筛、膜分离等方法[6-8]。传统脱硫设施存在着投资高、设备体积大等缺点[9],超重力脱硫技术一种能够平价替代、有效提高脱硫效率的新方法。

超重力技术不仅可以极大地提升传质效率[10],而且拥有占地面积小、投资低等特点。此项技术是20世纪70年代末由Ramshaw教授[11]提出,后被广泛应用于汽提、萃取、精馏等化工分离过程中[12-15]。通过离心模拟超重力的环境,用以代替常规重力场。在超重力的作用下,分子扩散速率和相间传递过程相较于地球所处的常规重力场快得多[16],相较于传统的设备能够提高1~3个数量级[17],极大地强化了微观混合和传质过程,加快了化学反应速率[18]。

1 超重力简述

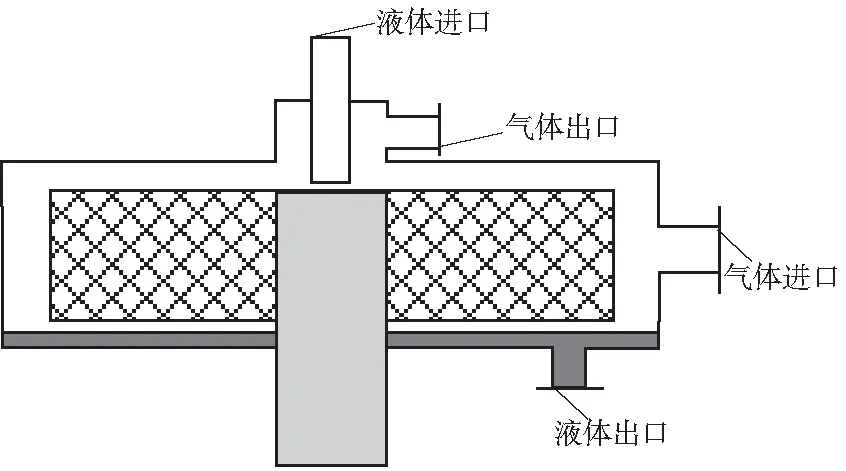

实现超重力的设备称为旋转填充床(Rotating Packed Bed,RPB),它是通过旋转环形填料元件产生离心加速度进而强化传质效率的设备,其基本结构如图1所示。

图1 立式旋转填充床Fig.1 Vertical rotary packed bed

气体通过进口进入旋转填充床内部,在压差的推动下从腔体进入填料,液体在进口处喷头的作用下均匀散落在填料内。发动机带动转子旋转,附着在填料上的液体随之由内向外高速运动。液体在此过程中不断撞击填料,被巨大的离心力撕裂、分散进而形成巨大的、快速更新的表面积。同时,旋转填充床内部曲折的孔道也会加速液体表面更新的速度。在旋转过程中,气体从进口处进入后与液体充分接触,反应完毕的液体也在壁面处汇集经液体出口流出。气体在经过反应后从转子中心处离开转子,通过气体出口排出,完成整个反应过程[19-21]。

2 材料与设备

2.1 仪器与材料

实验仪器与材料:GK1250旋转填充床;SP-2100型气相色谱仪;LCP001型储液罐;QL-GD-685型加热器;PT1438G温度计;MDEA;醋酸钠;淀粉指示剂;碘液、硫代硫酸钠;氢氧化钠、重铬酸钾、盐酸。

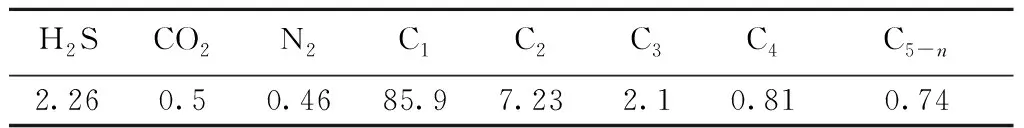

天然气物性分析见表1。

表1 天然气物性分析(摩尔分数)Tab.1 Physical property analysis of natural gas(mole fraction) %

为进一步简便气体检测流程,将除硫化氢外气体统一换成氮气制成实验气,实验气中仅含有氮气与硫化氢气体。

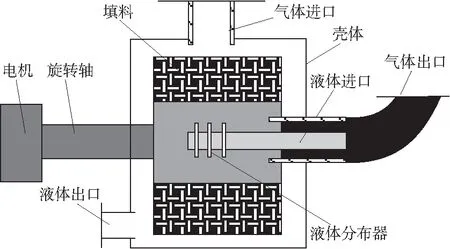

2.2 实验设备

实验采用卧式旋转填充床,旋转填充床壳体内径200mm,转子外径180mm,转速调节范围为0~1 800 r/min,功率为0.55 kW,额定电压380 V的电机。旋转填充床结构如图2所示。

图2 卧式旋转填充床结构示意Fig.2 Structure diagram of horizontal rotary packed bed

2.3 实验流程及方法

实验以MDEA为主要脱硫液,通过调节脱硫液的浓度、流量、温度与旋转填充床转子转速等参数研究硫化氢的吸收规律,探究旋转填充床各因素对脱硫效率的影响并得到最佳工艺条件。

2.3.1 实验原理

MDEA分子式为C5H13NO2,在与H2S的反应中属于瞬时反应,与CO2则属于反应热较小的酸碱反应[22]。MDEA作为一种脱硫剂,具有选择性好、容易再生的特点,在工业上有着广泛的应用,在脱硫过程中硫化氢与二氧化碳的主要反应为:

(1)

(2)

(3)

MDEA与硫化氢反应为气膜控制的瞬间质子反应,而CO2并不是直接发生反应,CO2先与水反应之后在与MDEA反应,在反应机理上的差别导致各自反应速率不同,实现选择性吸收。

2.3.2 实验流程

实验开始前,首先,连接各仪器检测装置气密性,实验气储存于气体储罐中,将实验气储罐与吸收液储罐置于水浴加热器中并保持恒温;然后,缓慢打开储罐阀门,使实验气缓慢进入气体管道,待气体流量计数值稳定后开始实验。吸收液经由提升泵和蛇形加热器从液体进口进入旋转填充床中,实验气进入旋转填充床中,通过观察气体流量计控制使用气体的量,由电机带动旋转填充床工作。一段时间后,使用后的吸收液通过液体出口进入废液回收瓶中回收,待再生后再次使用,处理过后气体经由气体出口排出,部分进入气相色谱分析仪中,对其进行硫化氢含量的分析,剩余部分进入碱吸收瓶中。超重力脱硫工艺流程如图3所示。

图3 超重力脱硫工艺流程Fig.3 Process flow chart of supergravity desulfurization

2.3.3 检验方法

通过气相色谱仪检测天然气中硫化氢在旋转填充床进口与出口的气相摩尔分数,进出口气相摩尔分数分别用yin、yout表示,则脱硫率表示为:

3 实验结果与讨论

3.1 吸收液浓度对脱硫效率的影响

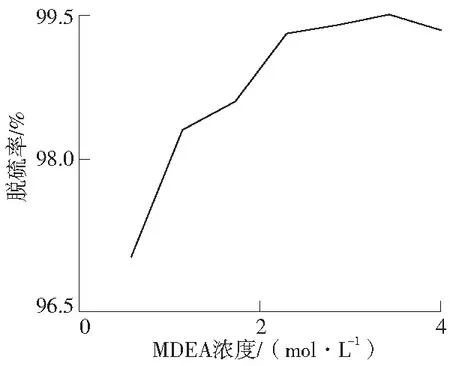

MDEA溶液浓度对脱硫效率的影响如图4所示。实验过程中,吸收液浓度在1.0~4.0 mol/L,随着MDEA溶液浓度的增大硫化氢的脱除率也增大,在1.0~3.0 mol/L,脱硫率增速明显,但在从3.0 mol/L开始硫化氢的脱除率上升减慢趋于平缓。这是因为MDEA与硫化氢的反应发生在气液两相界面,随着MDEA溶液浓度的提高,二者间化学增强因子增大,液组分传质系数增大,使得总传质系数增大,当浓度达到一个临界点后,浓度增大导致溶液的黏度等物性变化,降低了硫化氢在液相中的扩散速度。因此,虽然吸收液的浓度与脱硫率呈正相关,但并不是浓度越大越好。要考虑效率的问题,吸收液的浓度存在一个适宜的区间,出于经济考量,选择MDEA浓度为3.5 mol/L。

图4 吸收液浓度对脱硫效率的影响Fig.4 Effect of absorption solution concentration on desulfurization efficiency

3.2 气液流量对脱硫效率的影响

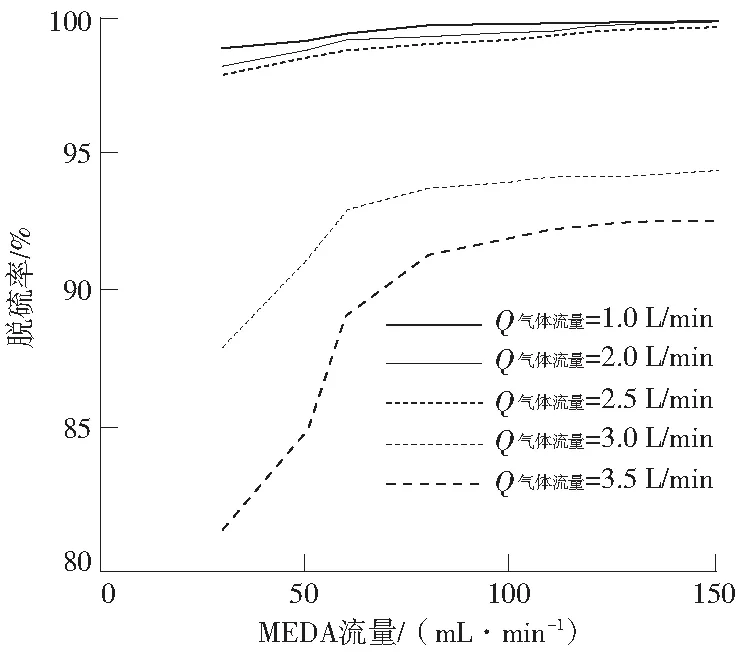

气液流量对脱硫效率的影响如图5所示。实验中,MDEA溶液浓度设置为3.5 mol/L,液体流量在30~150 mL/min,实验气体流量分别为1.0、2.0、2.5、3.0、3.5 L/min。

图5 气液流量对脱硫效率的影响Fig.5 Effect of gas-liquid flow on desulfurization efficiency

从图5中可以看出,随着吸收液流量与气体流量的增加,脱硫效率增加,液体流量在130 mL/min后,增大幅度开始减慢。在其他条件不变的情况下,吸收液流量的增加有利于对硫化氢的脱除,并使脱硫率维持在一个较高的水平。这是因为MDEA流量的增加使得单位时间内气液两相接触的概率增加,同时随着流量增加,吸收液随着转子转动时,沿着填料层运动的面积更大,吸收液在填料中很容易被撕裂成微小液滴,进一步降低了气液相的传质阻力。当液体流量增大到一定程度后,较高的液体流量会导致液体在旋转填充床中的停留时间缩短,使得气液接触时间不够,导致吸收液并没有完全起到应有的效果,较高的液体流量会导致液体元素尺寸的增加,减小气液接触面积。因此,过高的液体流量虽然仍能提高脱硫率,但效果并不明显,吸收液也没有得到充分利用,不符合经济效益。

如图5所示,实验气体流量在1.0~3.5 L/min,随着气体流量的增大,硫化氢的脱除率减小。流量的增加使气体在旋转填充床传播过程中阻力减小,传质系数增大,并且在流量增大的过程中,气体在填充床中的停留时间变短,吸收液没有足够的反应时间进行脱硫,硫化氢气体未得到充分反映就被带出旋转填充床,使得硫化氢的脱除率降低。

3.3 温度对脱硫效率的影响

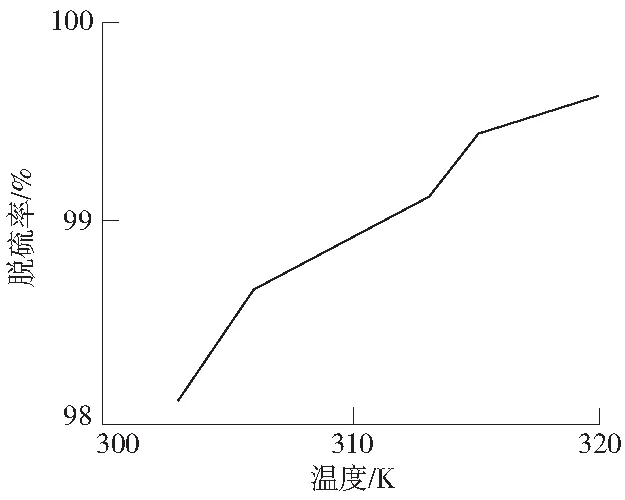

温度对脱硫率的影响如图6所示。实验过程中,MDEA溶液浓度为3.5 mol/L,体积流量为130 mL/min,气体流量为2 L/min。将吸收剂储罐放在恒温水浴中,探究温度对脱硫率的影响。

图6 温度对脱硫效率的影响Fig.6 Effect of temperature on desulfurization efficiency

由图6可以看出,提高温度有利于MDEA溶液对硫化氢的吸收,303~320 K,温度对脱硫率的影响显著;在315 K之后,温度对硫化氢脱除的影响逐渐减小并渐渐趋于平缓。这是因为一方面温度的升高会使溶液的黏度降低,从而减小气液两相传质阻力;另一方面,硫化氢与MDEA的反应是一个可逆反应,根据阿伦尼乌斯公式,温度的升高会增大反应的速率常数,从而使反应朝着正方向进行。但当温度升高到一定程度,例如本次实验的315 K之后,温度的升高便不利于反应朝向正方向进行。因为硫化氢与MDEA的反应是一个放热反应,温度的升高不利于吸收朝着放热反应的方向进行,从而消弱了升温对反应速率的提升。在生产生活中,要考虑升温的经济花费与升温所导致的脱硫率提高带来的经济收益的关系。

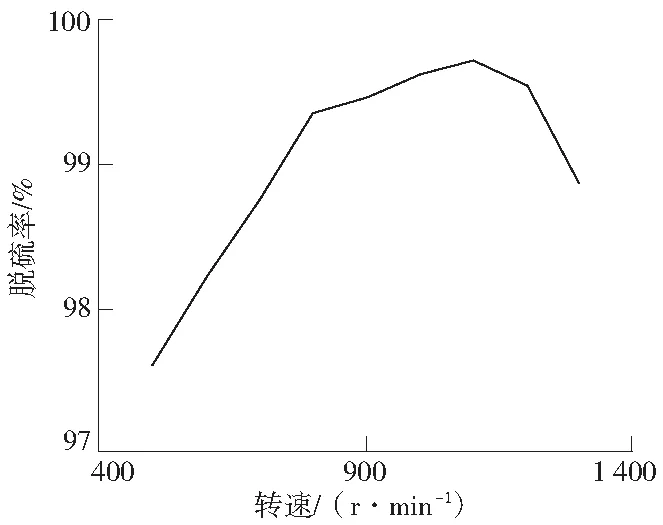

3.4 旋转填充床转子转速对脱硫效率的影响

转子转速对脱硫率的影响如图7所示。从图7中可以看出,随着转速的增加,开始时脱硫效率也会增大,但到达一个峰值后,脱硫效率反而会逐渐降低。这是因为开始时,随着旋转填充床转子转速的提高,超重力水平也随之增大,填料中的MDEA溶液被切割成小液滴、液丝和液线,使传质性能和液膜更新的速度大幅度提高,有效的传质面积也同时增大。而当达到峰值后,伴随着转子转速增大,超重力水平增大,设备内MDEA溶液的停留时间变短,使得反应无法充分进行;另外,过高的转速会使得填料的持液量降低,导致实验气更加容易通过填料区,使部分气体并没有与吸收液进行反应,而随着转速的进一步增大,这种影响愈发严重,使得MDEA溶液对硫化氢的脱除率大大降低。

图7 转子转速对脱硫效率的影响Fig.7 Effect of rotor speed on desulfurization efficiency

3.5 再生次数对脱硫效率的影响

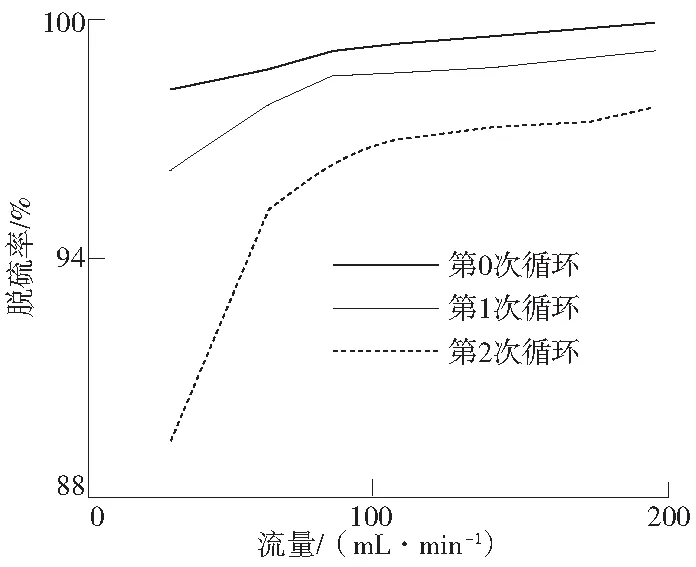

MDEA脱硫法大范围使用的一大因素就是其具有可再生的优点,再生过程会大大降低费用,并会降低对环境的影响,MDEA溶液的使用次数对硫化氢脱出率的影响是在产过程中值得关注的问题。再生次数对脱硫率的影响如图8所示。研究MDEA溶液再生的目的是考察再生后的溶液再次吸收硫化氢的能力,以保证MDEA的循环使用,并尽可能地减少吸收液的使用次数。

图8 再生次数对脱硫效率的影响Fig.8 Effect of regeneration times on desulfurization efficiency

实验条件:MDEA溶液浓度为3.5 mol/L,实验气体积流量为2 L/min,环境温度为315 K。使用3组吸收液(0次循环、1次循环、2次循环)进行实验,并改变吸收液流量,将3组实验进行横向对比,探究再生次数对脱硫效率的影响。

观察图8可以看出,当吸收液流量较小时,循环液的使用次数对再硫化氢的脱除有着较大的影响。当吸收液流量达到130 mL/min后,吸收液循环次数的影响变小,且小于流量对脱硫效率的影响,3组实验数据逐渐接近,最终达到基本一致。而横向对比循环1次、循环2次的实验可以发现,二者在同样的吸收液流量下脱硫率相近,且与0次循环的实验组间有着较大的差距,可以得出MDEA溶液对于第1次再生过程有着较大的影响,且随着循环次数的增加,这种影响逐渐变小,且最终趋近于平缓。这是因为MDEA溶液组分有着较高的稳定性,且在再生循环过程中有着很好的抗降解能力。在生产生活中,可通过适量提高吸收液的流量来降低再生次数对脱硫效率的影响,且MDEA吸收液的使用有着很高的经济效益和可持续性。

4 结论

利用已知物性参数的实验气体、不同浓度的MDEA溶液,改变旋转填充床参数进行脱硫实验,并利用气相光谱分析仪分析脱硫后实验气体的硫化氢含量,最终通过计算得到脱硫率。此外,还初步考察了MDEA溶液的再生性能,通过上述实验得到以下结论。

(1)在旋转填充床中,MDEA可以将硫化氢的含量降低到符合国家标准的要求。

(2)以MDEA作为吸收液,随着吸收液浓度、吸收液流量和温度的增加,硫化氢的脱除率呈现先增大后趋近于平缓的趋势;随着实验气体流量的增大,硫化氢的脱除率减小,并呈现先慢后快的特点。

(3)随着旋转填充床转子转速的增大,硫化氢的脱除率先增大后减小;随着MDEA溶液再生次数的增加,硫化氢的脱除率下降,且第1次循环对脱硫效率的影响最大,并且随着再生次数的增加,再生次数对脱硫效率的影响越来越小。

(4)在实验的研究范围内,使用MDEA脱硫法的最佳工艺条件是:MDEA溶液浓度为3.5 mol/L,吸收液流量为130 mL/min,实验气流量为2 L/min,温度为315 K,旋转填充床转子转速为1 100 r/min,此时脱硫率可达99.7%。