察哈素煤矿煤常温下氧化CO产生规律研究及控制技术

李 磊

(中煤科工能源科技发展有限公司,北京 100000)

在煤矿开采过程中,水、火、瓦斯、顶板、冲击地压等灾害是制约矿井安全高效生产的主要因素,其中,煤矿火灾占很大一部分[1-2]。据统计,煤炭自燃引起的矿井火灾约占我国矿井火灾的70%,对矿井的安全高效开采起到严重制约作用[3-4]。煤自燃的主要对象是煤和氧,在煤自燃过程中煤与氧进行物理吸附、化学吸附、化学反应等相互作用发生氧化自热,并自动加速,当煤氧化发出的热量散发不及时形成积聚后就会造成煤炭发生自燃[5-6]。因此,研究煤炭自燃特性,分析工作面CO产生原因及规律,为煤矿科学合理地制定防治煤炭氧化自燃和CO超限措施提供理论依据显得十分必要。

目前,我国科研工作者进行了很多关于煤氧化的实验和机理的研究,陈勤妹等[7]采用热分析联同技术,在TG-DTA-T-DTG及DTA-T-EGD-GC两套热分析装置上,测定了5种粉煤在程序升温整个燃烧过程中的热特性曲线,分析氧化增重、表观活化能、着火温度、燃烧最大失重速率、可燃性指数及燃烧逸气浓度组分等的变化规律;姚辉等[8]采用大尺度煤隔热氧化装置模拟煤自然发火过程中煤体温度变化,确定煤层最短发火期,研究煤氧化过程中的耗氧率、气体产生规律,最终确定该煤层临界温度和标志性气体;杨小彬等[9]以高家梁矿浅埋煤层为研究对象,与阳泉矿深埋煤层相对比,利用油浴升温氧化系统对高家梁矿不同煤层的综采工作面煤样和阳泉矿煤样进行了升温氧化实验;赵兴国等[10]对原煤及不同程度的氧化煤进行程序升温实验,分析研究低温氧化特性的变化规律,根据灰色理论对自燃标志气体进行优选;许涛等[11]采用气相色谱仪测定在程序升温条件下煤样在不同温度时氧化产生CO的浓度,研究发现CO浓度与温度呈多项式的关系,并以此作为煤氧反应函数模型。

以上研究虽然对煤的特性和氧化产生的气体进行了系统分析和研究,但存在实验周期长、实验用煤量多、费用较高等问题[12-13]。本文以察哈素煤矿为工程背景,在上述实验的基础上,结合煤自燃理论,系统地分析察哈素煤矿煤的自燃特性,并进行煤常温下氧化实验,从而研究煤常温下CO产生规律、探讨煤常温下CO产生机理,为制定察哈素煤矿综采面回隅角CO超限预防与控制方法提供科学依据。

1 工程概况

察哈素煤矿井田南北走向长13.83 km,东西倾斜宽12.02 km,面积157.95 km2,矿井设计年生产能力为10.0 Mt/a,后期生产能力15.0 Mt/a,主采3号煤层和2号煤层。31209综采工作面主采2号煤层,煤层厚度0.90~4.25 m,平均厚2.45 m;煤层倾角1°,工作面走向长3 091 m,倾斜宽240 m。31313综采工作面主采3号煤层,煤层厚度5.11~6.95 m,平均煤厚5.98 m;煤层倾角为1°,工作面走向长3 897 m,倾斜宽290 m。

察哈素煤矿开采的煤层经相关科研院所鉴定为易自燃煤层。察哈素矿井采煤工作面在正常生产过程中,在没有任何明显的自然发火征兆(如煤焦油味、煤壁出汗、冒烟等)的条件下,发现在工作面回风隅角等区域经常能检测到超限的CO气体,最严重时甚至可以超过200×10-6,对矿井防灭火管理及措施的制定造成了极大困难。

2 煤常温氧化实验

2.1 煤常温氧化实验方法

将煤装入恒温测试炉的煤样罐中,通过定期使用色谱仪测量煤样罐中CO和O2的浓度,最后可以同时获得CO的生成量和O2的消耗量随时间的变化关系[14-15]。本次实验采用一种密封反应器用于模拟煤常温氧化实验。

2.2 实验装置

(1)实验装置选择原则。①为保证实验的可靠性,应选择导热性能较好的不锈钢材料作为实验反应器材料,制作的实验装置要保证内外温差ΔT<10 ℃;②为保证实验的有效性,实验期间实验装置内温度要保证与井下工作面采空区内的温度相接近,温度控制在25~30 ℃;③实验装置内要保证有足够的反应空间,煤样氧化产生的CO的量能被及时检测出来。

(2)实验装置几何尺寸设计。为确保实验装置几何尺寸能够达到实验要求,综合考虑煤样在单位时间内氧化产生的热量及通过实验装置器壁向外传导的热量情况,利用热平衡计算方法进行计算。具体计算公式:

(1)

式中,Q1为煤样发生氧化作用后形成的热量;Q2为实验装置通过容器向外传导的热量;d为实验装置内径;h为装煤高度;q为煤样氧化放热强度;Δt为实验装置内外温差;δ为反应器壁厚;λ为实验装置导热系数。

实验选用的反应器材质采用的是不锈钢材质,壁厚为3 mm,反应器的导热系数为16 W/(m·K)。利用式(1)计算得出实验装置的直径为15.5 cm,装置内装煤高度7.5 cm。

(3)实验装置结构。实验装置由反应器、进气口、出气口、温度显示仪、隔板、CO传感器、O2传感器及计算机组成。反应器为圆柱形(内径15.5 cm,内高30 cm),采用不锈钢材质加工而成。反应器的上下端分别设置了1个出气口和1个进气口,并在反应器的底端设置了1组孔径约为60 μm的多孔隔板,主要用于承接煤样及从反应器底端进入的气体进行分散。在实验过程中,采用橡胶皮垫对反应器的进出气口进行密封。实验时,将1根φ0.5 mm的热电偶放入反应器煤样中间,用于测定反应器中煤样的温度变化情况;同时,用另一根φ0.5 mm的热电偶放置在反应器外,测试环境温度变化情况。在限定空间内反复取气,会导致反应器中的气体压力显著下降。为测定反应器中煤样氧化试验过程中CO和O2浓度变化情况,在反应器的内部分别安装1个CO传感器和O2传感器,实行在线监测CO和O2的浓度。在整个煤体氧化实验过程中,反应器内O2消耗的速率可用前一时间点和后一时间点CO浓度的之间的变化差值通过计算得出。反应器内氧化试验前的压力为1个标准大气压,初始O2浓度为20.8%,环境温度为25 ℃左右。测试装置结构如图1所示,外观如图2所示。

图1 测试装置结构Fig.1 Structure of test device

图2 测试装置外观Fig.2 Appearance drawing of test device

(4)测试环境温度监测。实验时,通过2支同型号的热电偶对煤样温度和环境温度进行全过程监测,监测表明,煤样温度为27 ℃,环境温度为26 ℃,煤样温度比环境温度高0.5~1.0 ℃。

2.3 煤氧化实验

2.3.1 实验煤样提取

实验煤样均采自察哈素煤矿目前开采的3号和2号煤层,实验时按照GB 482—1995《煤层煤样采取方法》分别在31209工作面和31313工作面采取了煤样各10 kg。实验时先剥出煤样表面氧化层,然后对其进行破碎并筛分出不同粒度(0.18~1.00 mm、1.00~2.00 mm、2.00~6.00 mm)的煤样约1 kg。

2.3.2 实验方法及过程

实验流程如图3所示。

图3 常温氧化实验流程Fig.3 Flow chart of room temperature oxidation experiment

煤在实验之前先进行脱水处理,即在真空环境下,保持35 ℃恒温干燥48 h以上,脱去煤样中的外在水分。在煤的常温氧化实验过程中,选取1 kg煤样放入反应器中,然后用橡胶密封垫将反应器的进气口和出气口进行密封,利用CO传感器和O2传感器对反应器内的CO和O2浓度变化情况进行监测,当CO浓度一直保持不变时间达到24 h后停止实验。

2.4 实验结果分析

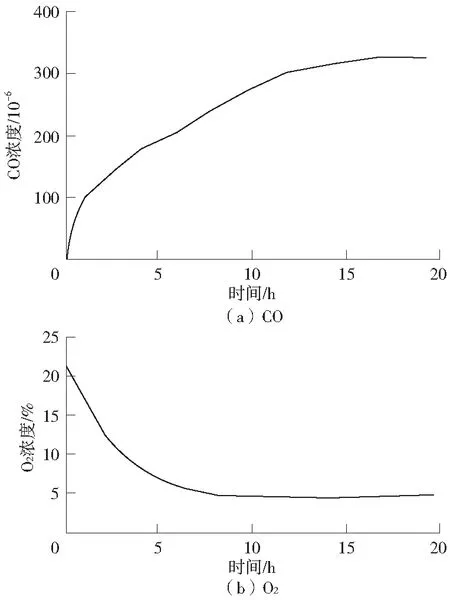

在27 ℃左右常温氧化实验得到2号煤层和3号煤层原始数据(表1)。由表1可知,2号煤层常温条件下氧化时CO气体浓度大约在750 min后趋于稳定,CO气体产生最大值约为346.41×10-6,O2气体最终浓度约为4.65%。3号煤层CO气体浓度大约在780 min后趋于稳定,CO气体产生最大值约为311.77×10-6,O2气体最终浓度约为5.35%。

表1 2号和3号煤层常温氧化实验原始数据Tab.1 Raw data of No.2 and No.3 coal seam oxidation experiment at room temperature

2号煤层和3号煤层CO气体产生浓度和O2气体消耗浓度变化如图4和图5所示。

图4 2号煤层常温氧化CO气体产生浓度和O2气体消耗浓度变化曲线Fig.4 Variation curve of CO gas production concentration and O2 gas consumption concentration of No.2 coal oxidation at room temperature

图5 3号煤层常温氧化CO气体产生浓度和O2气体消耗浓度变化曲线Fig.5 Variation curve of CO gas production concentration and O2 gas consumption concentration of No.3 coal oxidation at room temperature

根据试验结果分析可知:在常温环境状态下,煤发生氧化过程中会产生CO,同时需要消耗一定量的O2,实验初期CO产生速率较大,随后CO产生速率逐渐变慢,氧化反应达到一定程度后产生的CO浓度稳定在一定值后不再继续上升。根据实验得知,2号煤的CO产生速率平均约为0.46×10-6/min,3号煤的CO产生速率平均约为0.40×10-6/min,煤体氧化消耗的O2速率与CO的生成速率呈正比。实验结果表明,煤的氧化产生的CO是常温环境温度下采空区内CO产生的主要来源。

3 工作面CO控制技术措施

根据察哈素煤矿煤体中CO产生的特点及规律,在工作面开采过程中,必须从控制采空区的漏风量,降低采空区内CO浓度方面着手控制采空区内遗煤氧化程度[6],降低和控制采空区内CO浓度,防止CO频繁出现超限问题。

3.1 工作面CO控制措施

(1)工作面上下隅角封堵防漏风。在工作面上下隅角使用煤袋或砖沙垒墙对隅角采空区进行封堵密闭,增大工作面上隅角风阻,降低工作面向采空区内的漏风量,从而降低采空区内O2供应量和CO集中涌出量,密闭每间隔30~50 m设置1组,具体布置如图6所示。

图6 工作面上下隅角封堵密闭示意Fig.6 Sealing diagram of upper and lower corners of working face

(2)上隅角埋管抽放。按照工作面采空区“三带”划分规律情况,对采空区漏风带内的CO进行抽采。在工作面回风巷内安装1趟φ200 mm的抽放管路,在管路末端安装1个φ100 mm的支管,用于对工作面上隅角采空区内的有毒有害气体进行抽放,降低上隅角CO积聚量。在抽采管路中间每间隔30 m位置安装1个三通阀门,采取交替迈步式进行抽采,抽采步距为15 m。管路布置如图7所示。

图7 工作面上隅抽采管路布置示意Fig.7 Schematic of drainage pipeline layout in upper corner of working face

(3)合理的配风量。根据有关研究分析可知,在工作面生产条件相同的情况下,工作面采空区漏风量与工作面供风量呈正相关线性关系,即工作面供风量越大,采空区漏风量越大。因此,在保证工作面正常生产需要的情况下,合理调配工作面配风量能够有效减小采空区漏风量,对控制采空区遗煤氧化起到很好的抑制作用。

(4)增加上隅角风量,稀释有害气体。在工作面上隅角位置及输送机机尾位置安设1组气幕装置,在工作面倒数第2架液压支架尾部安装1组瓦斯稀释器,同时在工作面最后1架液压支架架间安设1道挡风帘,将工作面的风流引射到上隅角位置,增加上隅角供风量,用于稀释上隅角有害气体,降低上隅角有害气体浓度,防止上隅角CO出现超限现象。

(5)喷洒阻化剂。在工作面回采过程中,工作面每向前推进一循环后,在工作面上下隅角及液压支架后方采空区内喷洒高分子阻化剂,对采空区内的浮煤进行全部覆盖,减小浮煤与空气接触面积,抑制和减缓采空区内遗煤氧化,减少CO气体产生。

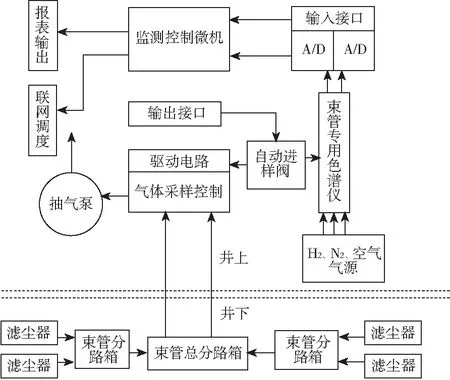

3.2 监测监控措施

为能够及时掌握工作面CO等有害气体浓度变化情况,需加强工作面有毒有害气体浓度实时监测监控。目前,采取的监测监控手段主要有束管实时在线监测、实验室定期采样色谱分析、人工现场监测等。

(1)束管监测。在工作面进风巷选取合适位置安装一套移动束管监测系统,工作面回采期间将束管埋设在工作面上下隅角及液压支架后方采空区内,利用束管对采空区内的CO等有害气体进行采集并实时传输到束管监测系统,移动束管监测系统对输入的气体进行分析后,将分析结果实时传输到工作面控制系统界面。移动束管监测系统工作流程如图8所示。

图8 移动束管监测系统工作流程示意Fig.8 Working flow diagram of mobile beam tube monitoring system

(2)实验室定期采样色谱分析。通过人工采集工作面上下隅角及束管内的气体后,将采集的气体拿到实验室,利用实验室气相色谱分析仪对气体成分进行检测分析,以便能够实时准确掌握工作面产生气体的具体成分及相关指标参数,为CO控制措施的制定提供理论依据。

(3)人工现场检测。工作面生产期间,工作面配备专职瓦检员,每班利用CO检测仪对工作面上下隅角、回风巷等地点CO浓度进行人工测量。

4 工作面CO治理效果分析

采取CO控制措施后,工作面回采过程中,通过连续对工作面CO等有害气体浓度变化进行监测,结果如图9所示。

图9 工作面CO、CH4浓度变化曲线Fig.9 Variation curve of CO and CH4concentration in working face

由图9可以看出,采取CO控制措施后,上隅角内的CO浓度处于15×10-6~20×10-6,回风巷内的CO浓度处于15×10-6~25×10-6,工作面回采期间未发生CO超限现象,工作面上隅角及回风巷的CO浓度得到有效控制。

5 结论

(1)通过对工作面采取的煤样进行常温氧化实验可知,煤发生氧化过程中会产生CO,同时需要消耗一定量的O2,O2消耗速率和CO生成速率呈正比,煤的氧化产生的CO是常温环境下采空区内CO产生的主要来源。

(2)提出控制工作面采空区漏风量、上隅角抽放、合理配风及监测监控等控制CO技术措施,现场应用结果表明,工作面上隅角CO浓度控制在15×10-6~20×10-6,回风巷CO浓度控制在15×10-6~25×10-6,工作面CO得到有效控制。