节能型防回火技术在氢气输气管道泄放系统中的研究应用

赵志红,刘丰,何松,王建果

(江苏中圣高科技产业有限公司江苏南京 210000)

1 前言

输气管道泄放系统主要用来处理输气管道事故工况下能够及时、稳定安全可靠的排放气体。根据GB50251-2015《输气管道工程设计规范》和GB50183-2004《石油天然气工程设计防火规范》,在放空系统中需加放空立管或放空火炬来处理,且为了防止回火现象的发生,放空管路中持续通入一定量氮气来维持管道内微正压[1][2]。随着我国石油天然气工程项目规模的扩大,特别是东部发达地区和城市规划区,输气管道输送压力越来越高,输送气量也越来越大,输气管道的口径越来越大,这样导致防止回火所需的氮气吹扫量也越来越大,对氮气储存占地和及时供应条件等提出了较高的要求,使得项目投资和运行成本大大增加,且大多放空系统地处偏僻野外,不具备任何公用工程条件(无水、电、气),常规的安全设施(如:水封罐、自动吹扫系统等)均无法使用,要保证良好防回火性能的同时降低系统的维护成本就显得尤为重要。

2 节能型防回火技术

泄放系统节能型防回火火炬系统由泄放总管、泄放支管及配重块组成(见图1),从输气管线来的气体经过装置泄放总管分别进入各泄放支管中,经配重块与泄放支管间形成的变径出口排放出去。当没有气体泄放时,配重块与支管出口呈关闭状态,随着气体排量的增加,配重块抬升与其相匹配支管形成一定的间隙(见如图2),当泄放气恒定,通过配重块的浮力与重力相等实现平衡,确保泄放气安全稳定排放。

图1 节能变径防回火装置

图2 自动变径实现

输气管线泄放系统中,空气倒灌引起的回火现象主要发生在无泄放工况或泄放结束前极小排量工况,因此在这两个工况下吹扫氮气对防回火起着决定性作用。与常规单纯放空管系不同,节能型防回火技术可实现无排放和排放结束时排放口自动关闭,从根本上消除排放口空气倒流回火风险。无排放工况,在保证相同防回火吹扫气流速下,由于其为封闭状态,只需辅以微量的吹扫气起到密封作用,其耗气量远小于常规放空管线(见图3)。

图3 吹扫氮气量对比

从图3可以看出相同规模下吹扫气量可显著降低80%以上,节能效果显著。

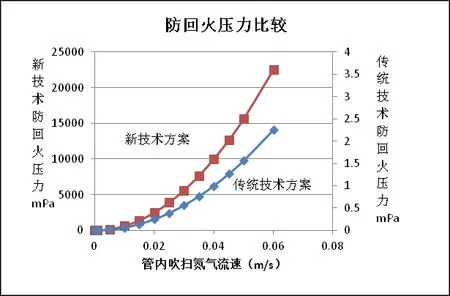

另外,放空管道或设备上任意点的不严密处空气会进入系统,排放口可形成负压回火风险,造成回火闪爆,因此管线系统的正压保证尤为重要。节能型出口变径面积远小于常规设计的固定泄放口面积,小排量和无泄放工况在相同氮气吹扫量下,可将传统的1mmPa级微正压密封提高10,000倍至10Pa级正压密封(见图4),保证正压密封,阻止空气的渗入。

图4 防回火压力对比

3 技术工程应用

国内某氢气输气管线泄放系统中,因氢气气源特殊,爆炸范围大(4%-75%)且着火能低(约为甲烷-空气混合物点火所需能量的5%)[3],如果管道内流速过高,通过管路的氢气与管壁接触产生大量静电荷,极易引起静电着火,因此在放空系统中对设计有着极高的要求,节能型防回火技术通过合理确定放空管线出口压力和流速,解决静电等各种安全因素同时到达高效节能指标。

节能型防回火技术实现了放空管端部开口随着气量的变化而变化,无损耗和疲劳部件,结构紧凑,无额外占地,投资成本低。该工程项目节约吹扫氮气约30吨 /年(折合标准氮气瓶6000罐),降低常规吹扫氮气量,运行过程中免维护,运行费用和管理费用低,实现了管道系统防回火性能高、安全节能。

4 结论

4.1 应用于输气管道放空系统领域的节能型自动变径防回火技术,实现了随气源排量(压力)的变化管道支管出口面积随之而变化的功能,将传统的1mPa级微正压密封平均提高10,000倍至10Pa级正压密封,并且吹扫氮气量降低90%以上,解决了常规排放系统氮气量消耗大的缺点。

4.2 根据工程项目特点确定开启压力,确保输气管线泄放气源安全及时排放,显著提高了防回火安全特性。

4.3 该技术无损耗和疲劳部件,结构紧凑,投资成本低。节约吹扫氮气量,运行过程中免维护,运行费用和管理费用低,应用效果良好,可广泛推广应用。