输气管道压气站控制系统融合与防喘解耦技术研究

吴振宙,李清亮,林焕明,廖志文,郑显玉,申辉

(1国家石油天然气管网集团有限公司西气东输分公司广东输气分公司 广东广州市 510665)

(2北京杰利阳能源设备制造有限公司 北京朝阳区 100101)

长输天然气管道通过中间压气站对流体进行加压,从而实现天然气的远距离输送,压气站是保证天然气安全运输的重要组成部分。随着智慧管网的发展,压气站已逐步实现防喘振、远程控制和负荷分配等功能,但随着控制系统的完善,其子系统越来越多,子系统间相互独立运行,形成信息孤岛,目前传统的压气站控制方式已无法满足现场生产需求,因此需要对控制系统进行融合。

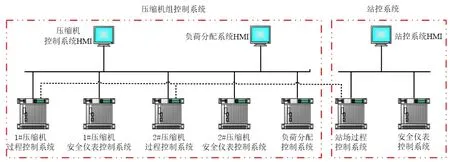

1 传统压气站控制系统现状

传统压气站控制系统包括站控系统和压缩机组控制系统,两者独立运行。站控系统负责监视、控制和保护阀门、工艺管道、分离器、过滤器、加热炉等站场设备,供配电系统、UPS系统和消防系统等通过第三方通信协议接入站控系统。包括站场过程控制系统、安全仪表控制系统和站控系统HMI,其中HMI界面可对站内管道及设备参数进行监视,但无法查看压缩机组及其辅助设备的运行状态。

压缩机组控制系统负责压缩机、驱动器、燃烧发生器、空压系统、厂房风机、润滑油系统等启停,负责监视和控制机组的运行数据,同时完成防喘振和负荷分配控制。压缩机组控制系统不直接与调控中心联系,而是通过第三方Modbus RTU通信协议与站控系统联络,稳定通讯速率仅为0.192Mbps,无法直接接收站控系统或调控中心发出的指令。对于压缩机组运行状态、开车停车、转速调节等重要信息则通过硬线直接传输给站控系统。

压缩机组控制系统包括单台压缩机过程控制系统、安全仪表控制系统、负荷分配控制系统、压缩机控制系统HMI和负荷分配控制系统HMI。当单机运行时,操作人员通过手动或自动设定出口压力,使其满足出口汇管压力;当多机组并联运行时,操作人员设定出口压力至负荷分配控制系统,负荷分配控制系统将运算结果输出至各机组,通过调节转速使各机组达到负荷平衡。

以某压气站两台并联压缩机组为例,该压气站目前存在7套子控制系统,且相互完全独立,各自单独设置PLC,HMI人机界面有3套,监控主机较多且存在同一设备或工艺参数在不同子系统中命名不一致的现象,见图1。在开停车的过程中,操作人员需要分别控制站内工艺流程导通、压缩空气自动启停、厂房风机自动分配、压缩机预选启动、多机组防喘控制与负荷分配的投用等操作,在不同的服务器和HMI界面中进行切换操作,人工步骤繁琐,影响整体调度效率。

图1 传统压气站控制系统

2 融合技术研究

2.1 控制系统融合

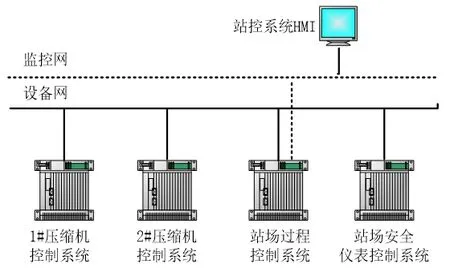

通过对控制系统进行安全性等级SIL评估论证,将控制器架构进行深度融合,原则是将与多机组相关的辅助控制系统与站控系统融合,将单机组和相应的辅助控制系统融合。首先,将负荷分配控制系统与站控系统融合,使负荷分配功能在站控PLC中编程。其次,对每台压缩机组进行SIL评估论证,将单台压缩机过程控制系统与安全仪表控制系统融合,将单机后空冷、单机厂房风机、紧急停机、轴承振动过大、温度超温等功能在单机组控制系统PLC中实现,同时将紧急停车、紧急保护等功能在机组过程控制系统中完成。最终,站内形成4套PLC控制系统,分别为1#机组控制系统、2#机组控制系统、站场过程控制系统和站场安全仪表控制系统,见图2。

图2 融合后控制系统

为提高控制系统融合后数据传输的可靠性,实现信息的有效隔离,将传输网络分为监控网和设备网,其中监控网向上连接调控中心、站控中心,向下连接站场过程控制系统,采用Modbus协议;设备网用于连接各PLC子系统,采用UCP协议,硬点信号采用无源干节点,使用继电器进行信号隔离,通信速率108Mbps,同时压缩机组开车停车、转速调节等重要信息则依然通过硬线进行数据连接。

2.2 HMI融合

在控制系统融合的基础上,对压缩机组控制系统HMI和负荷分配控制系统HMI界面进行调试,对设备位号、命名进行统一后,融入站控系统HMI界面。融合后的站控系统HMI可实时显示压缩机工艺流程图、润滑油系统图、干气密封图等,可对压缩机组及其辅助系统实现单独控制,并查看压缩机特性曲线和负荷分配曲线,最终在一套HMI界面上实现压气站的一键启停。

3 防喘解耦逻辑

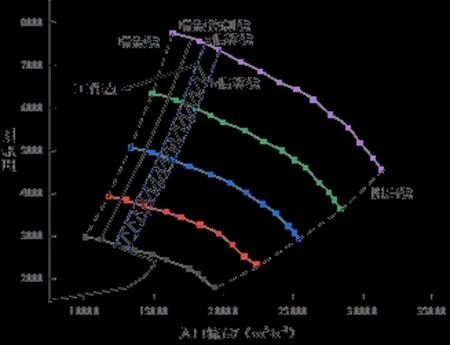

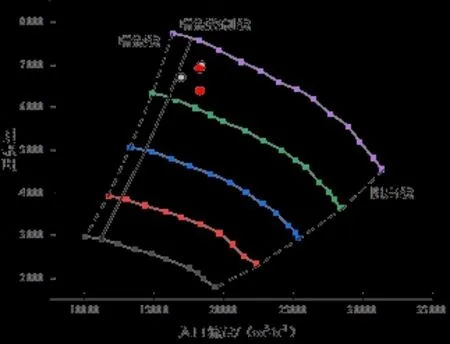

当压缩机工作点接近喘振控制线时,防喘机制与负荷分配机制会产生冲突,此时转速的微小波动就会导致负荷分配系统的过调,故需在站控PLC系统中编制解耦逻辑控制,使每台压缩机的出口流量系数相等。在防喘振控制线的右侧设置a、b两条偏移线,见图3,在机组转速上升的过程中,当工作点靠近a线时,则保持转速继续上升,当工作点远离a线时,则保持转速不变,即与等转速线平行,同时调小防喘振阀门开度,这样在转速和防喘振阀调节的过程中,工作点始终在a、b两条偏移线之间运动,保证转速上升的过程中不会靠近防喘振控制线,实现解耦逻辑。反之,在机组转速下降的过程中,当工作点远离b线时,则保持转速持续下降,当工作点靠近b线时,则保持转速不变,即与等转速线平行,同时调大防喘振阀门开度,直到工作点运行到稳定工作点附近。

图3 转速上升过程中工作点轨迹

4 效果分析

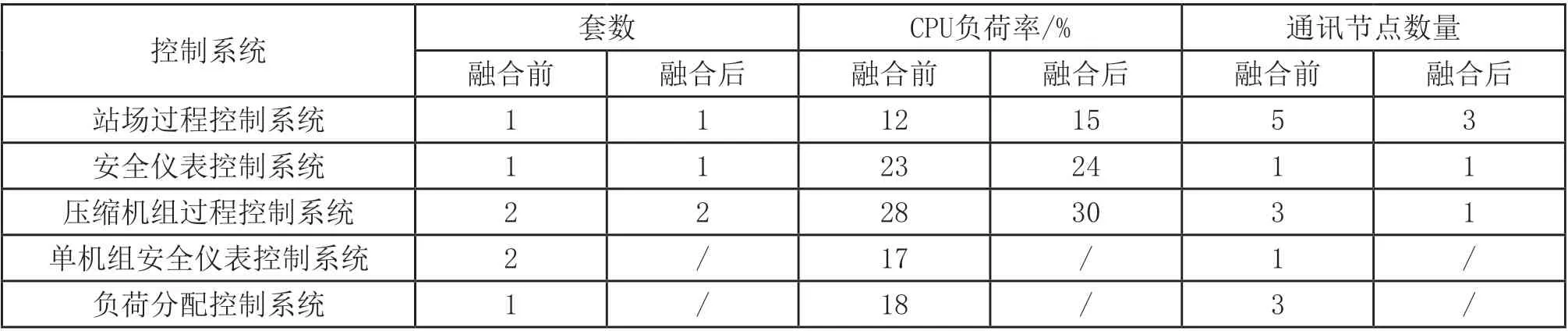

目前,该压气站已安全运行2年,调控中心和站控中心共发出启机命令15次、停机命令10次、负荷分配命令8次。站控系统每次均能做出快速响应,并在站控系统HMI界面上实时更新和显示压缩机及辅助系统的运行状态,其中各系统CPU负荷率有所上升,但总体PLC和CPU负荷率分别在40%和25%以下,满足Q/SY 05003-2016《天然气管道远程控制技术规范》中关于PLC和CPU使用率不超过50%的规定,见表1。之前站控中心启动压缩机的工作点虽满足出口汇管压力的要求,但始终有1台压缩机的工作点在喘振控制线附近,此时防喘振阀未完全关闭,造成气体回流能耗较高,通过解耦逻辑控制,两台压缩机的出口流量系数趋于一致,防喘振阀全关,输出功率最大,见图1。图1中方框内两个点为改进前启动的两台压缩机工作点,方框外两个点为改进后启动的两台压缩机工作点。

表1 控制系统融合前后对比

图4 解耦逻辑前后压缩机工作点

5 结束语

以输气管道某压气站为试点,对站控系统、压缩机组控制系统、辅助控制系统及传输网络等进行了深度融合,并针对原系统的防喘解耦逻辑进行了改进,为实现智慧管网和压缩机一键启停奠定了基础。