大型地下变电站交接试验标准流程及施工工艺

于春辉,曹 凯,翟晨龙,张运成,吴高扬

(国网济南供电公司,山东 济南 250012)

近年来,随着中国城市建设的不断发展,对城市电力基础设施建设也提出了更高的要求,其中地下变电站建设占据重要的位置。地下变电站可以很好地解决城区电力负荷增长和土地资源紧缺的矛盾,提高土地综合利用率,同时还可以优化城市环境,解决变电站电磁辐射和噪声污染等方面的问题[1-2]。地下变电站的建设为人们带来诸多便利,快速推动城市的发展,在未来的城市化进程中将会应用更加普遍。

地下变电站是一种较为特殊的变电站建筑形式,且往往与其他形式的建筑进行混合,其设计和施工也秉承小型、紧凑、综合利用、成本节约等理念[3-4]。地下变电站因其特殊的结构形式,施工中存在诸多难点,如消防、通风、给排水等,但最为关键的仍是电气设备的安装就位、电气试验等方面。在狭窄的地下空间完成大型电气设备的绝缘耐压试验,既要满足试验电压等各方面参数要求,还要考虑狭窄空间内的电气安全距离,同时要考虑土建施工、消防安装、电气调试等地下交叉施工等安全性因素。现有的交接试验流程及施工工艺已无法满足大型地下变电站交接试验的要求,因此有必要对大型地下变电站的交接试验流程进行规范,同时不断完善施工工艺。

1 工程概况及现场防护措施布置

1.1 工程概况

目前,济南市已建成投运2座110 kV地下变电站,分别是110 kV齐川变电站和110 kV广场变电站,正在施工尚未投产的地下变电站1座。新建全地下变电站一般包括三层,分别是地下一层的电气二次设备和主控室,地下二层的电气一次设备,地下三层的电缆夹层。交接试验主要针对电气一次设备进行,包括110 kV主变压器、GIS、10~35 kV开关柜及柜内设备、10~110 kV电力电缆、站用变、接地变、SVG或其他无功补偿设备等。

1.2 防护措施的布置

针对地下变电站主变压器和GIS耐压试验,必须事先搭设防护设施,保证高压试验满足安全的前提下顺利完成。主变压器的耐压和局部放电(局放)试验,应在主变压器吊装口封盖前进行。主变压器耐压和局放试验需要使用大容量串联谐振耐压设备、油浸式电抗器、无局放励磁变压器等大型设备,考虑到地下变电站空间狭窄,无法满足高压试验的安全距离要求,因此该试验设备必须放置在地面上,但高压试验线从地面引入地下时,必须对试验线进站通道进行防护性的搭设。

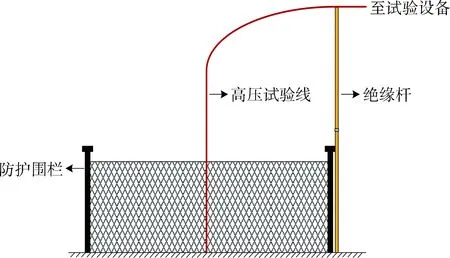

主变压器耐压试验前,选择晴朗天气将防雨棚拆除,用绝缘杆搭设试验进线通道,保证高压试验线与周围围栏保持足够安全距离,如图1所示,同时对高压试验线周围2 m距离内放置安全围栏,防止人员误入试验现场。

图1 试验进线通道搭设

110 kV GIS的老炼和耐压试验试验电压较高,而地下变电站内的空间极度狭小,无法满足试验要求,因此试验设备只能放在地面上并合理布局。考虑到试验接线较长,为满足试验电压等要求,试验导线必须选用防电晕导线。防晕导线从GIS设备吊装口进入地下变电站,用绝缘绳辅助控制防晕导线的方向和安全距离,如图2所示。

图2 防晕导线与绝缘支撑图

2 地下变压器交接试验流程及关键点控制

电气设备交接试验主要依据GB 50150—2016《电气装置安装工程电气设备交接试验标准》、Q/GDW 11447—2015 《10~500 kV输变电设备交接试验规程》、Q/GDW 11651—2016《变电站设备验收规范》等规程规范进行。交接试验规程对被试电气设备的试验周期、试验项目、试验要求、测试标准和判断依据等进行了规定,但这些规程都偏通用性,对于试验测试流程、方法、操作和实施没有具体的阐述。本文将详述地下变电站交接试验标准流程,为施工作业人员提供参考和依据。

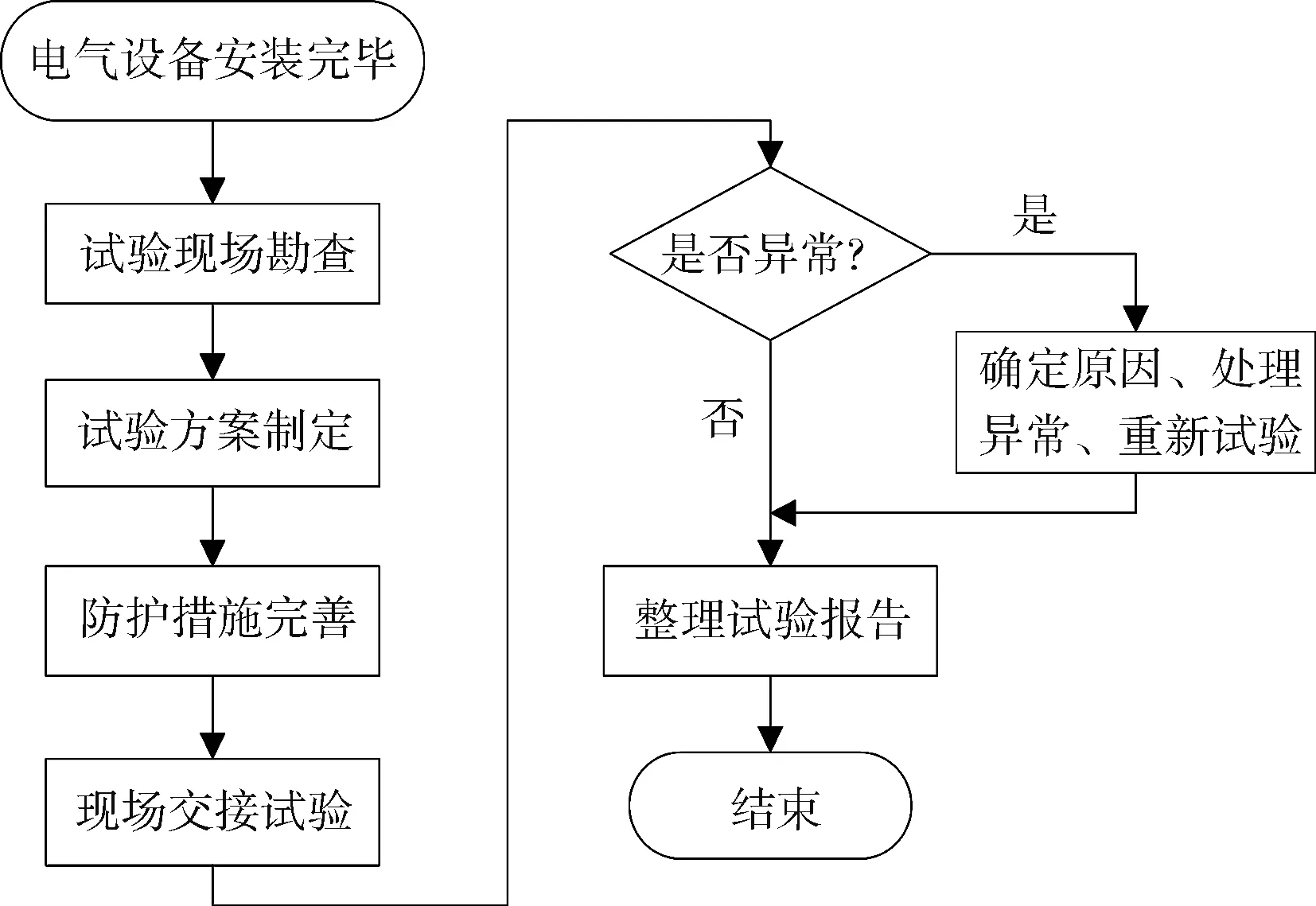

变电站电气设备交接试验主要分为设备特性测试和绝缘特性试验两大类。设备特性测试主要反映被试设备自身的电气和机械特性,例如变压器的变比和极性、断路器分合闸时间等机械特性、断路器回路电阻测试等。绝缘特性试验主要针对被试设备的绝缘状况进行检查和鉴定的试验,如绝缘电阻测试、交流耐压试验等。一般来讲,电力系统各类事故中,设备绝缘老化、劣化、受潮等绝缘事故占据主导地位,因此,绝缘特性试验非常重要,是衡量电气设备能否安全运行的重要参数之一,地下变电站交接试验主流程如图3所示。

图3 地下变电站交接试验主流程

2.1 特性测试流程及关键点控制

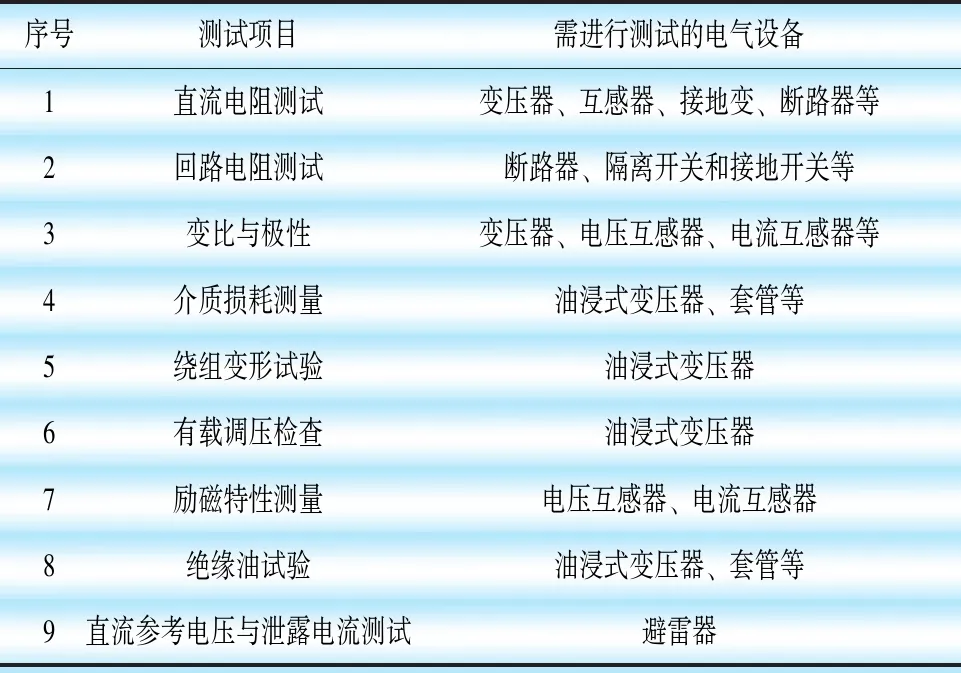

根据变电站待试设备的不同,所进行的特性测试试验也各有差别,主要测试项目如表1所示。特性测试试验时可依据待试设备不同依次展开,也可依据测试项目不同依次展开。

表1 变电站交接试验的常规测试项目

测试过程中应注意关键点的管控。试验现场必须装设全封闭围栏,无关人员撤离试验区域,同时被测设备均应与其他设备拆离。试验接线完毕后,需经试验工作负责人进行二次检查,无误后方可通电试验。试验过程中,操作人必须站在绝缘垫上,试验完毕时应对被试设备充分放电,对临近电容量较大的设备也应同步放电,放电过程中操作人员应戴绝缘手套。

2.2 串联谐振试验流程及关键点控制

对高电压、大容量的电力一次设备进行交流耐压试验时,一般采用调频式串联谐振试验装置进行交联聚乙烯电力电缆、气体绝缘组合电器(GIS)、主变压器的交流耐压试验。

a.串联谐振耐压试验流程

串联谐振耐压试验流程如图4所示。通用的串联谐振耐压试验流程应该包括试验现场勘察、电抗器的选择及谐振频率的估算、试验方案的制定与完善、现场交接试验和结果分析等几个重要的环节,但根据被试设备的不同,流程上可能会根据特殊要求而进行必要的修改或增补。

图4 串联谐振试验流程

试验现场勘察需要负责人对被试设备的情况具有初步的了解并对出厂试验资料进行查看,负责人提前到现场勘察试验设备的放置位置,包括地面的平整度及硬化程度,现场吊车进场、停放、起吊和转移等是否符合条件,周围高空是否有高压线路等障碍物。负责人必须对现场情况十分熟悉,并结合交接试验要求,初步安排试验方案。试验负责人应详细勘察现场交叉作业、现场人员施工情况等,并制定初步的试验防护措施和方案,防止高压试验过程中造成人身伤害事故。试验负责人还应对现场试验电源情况进行了解,现场是否有三相交流电,电源容量和距离是否满足试验要求,必要时应根据现场情况提前安排发电车到场并合理估算发电车容量。

电抗器的选择及谐振频率的估算,应该根据被试设备的型号而定。以110 kV姚齐线为例,电缆型号为ZC-YJLW02-Z-64/110-1×630 mm2,单相电缆长度约1260 m。估算如下:被试电缆单位等效电容为0.188 μF/km,故总等效电容C=0.236 88 μF,试验选择的电抗器规格为160 kV、1440 kVA、75 H,单相电缆试验时选择2台电抗器,总等效电抗L=37.5 H,故谐振频率为f=53.4 Hz,单台电抗器电流5.09 A,低于电抗器最大允许电流9 A,满足试验要求。试验时实际谐振频率为56.1 Hz,因电缆实际长度可能会有差异,此频率与估算值基本一致。被试品若为GIS,则需要考虑被试GIS的试验电压、电抗器选择和谐振频率等,考虑试验过程中的电晕放电等影响,试验电源线应选择防晕导线进行。

试验方案的制定与完善应在全面现场勘察和充分计算的前提下进行,试验方案制定时应充分分析试验现场存在的危险点并有针对性做出相应的安全防护措施(例如安全围栏全封闭、增派试验现场看护人员等),试验现场的交叉作业必须停止施工,防晕导线的架设必须牢固且满足安全距离的要求。交接试验的结果分析应以被试设备的每一部件均按以上试验程序进行规定的试验而无击穿放电为判定通过耐压试验的依据。在试验过程中如果发生击穿放电,则根据现场实际情况进行综合分析判断,经过处理后再一次进行规定的耐压试验,直至耐压试验通过。

b.串联谐振耐压试验关键点控制

谐振频率的计算与验证。试验前制定的试验方案必须完全且充分,其中谐振频率的计算尤为重要,特别是针对电力电缆的耐压试验。一般情况下,按照国标要求生产的电缆电容量较为准确,因此计算出来的谐振频率一般也与实际谐振频率较为接近。如果试验过程中发现实际谐振频率与计算频率相差较为明显时,应停机检查,检查电缆直接接地箱、交叉互连箱、保护接地箱等接地是否按要求执行,检查非试验相电缆接地情况是否良好等,待故障排查后才能再次试验。

耐压试验前的准备工作需做充足。在进行交流耐压试验前,所有其他交接试验项目应完成并且合格。GIS老练和耐压试验前应保证各气室的气体压力保持在制造厂规定的数值, 并且充气24 h后测量气体含水量在合格范围内,处于可运行状态,由现场确认无误后,方可试验。GIS耐压试验前应检查电压互感器一次绕组末端应可靠接地,二次绕组开路,并有一点接地;所有电流互感器二次绕组应短路接地;避雷器连接处应处于断开位置或撤出避雷器;各开关设备应在指定的位置。

2.3 主变压器局放试验流程及关键点控制

为检查变电站主变压器整体绝缘状况,保证变压器安全稳定运行,针对变压器进行局放试验及中性点耐压试验,通过测量试验电压下变压器局部放电量值,确定变压器的整体绝缘状况。主变压器局放试验是较为复杂的大型试验,试验前必须确保主变压器已安装完成,110 kV主变压器已完成注油且静置不小于24 h,变压器各部位充分放气。

a.主变压器局放试验流程

主变压器局放基本的试验流程与串联谐振耐压试验流程相似,应包括试验现场勘察、分接位置的选择及电压计算、试验方案的制定与完善、现场交接试验和结果分析等几个重要的环节。

试验现场勘察与串联谐振耐压试验类似,需要详细查看变压器出厂试验资料,明确现场吊车等起重机械、车辆和设备的安放位置,熟悉现场危险点情况并制定详细的方案措施,明确现场试验电源的情况,选择合理容量的三相交流电源。

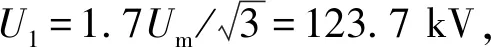

变压器分接位置的选择及电压计算应根据现场被试变压器的具体情况而定,以SZ11-50000/110型油浸式自冷变压器,额定电压110±8×1.25%/35 kV为例,计算流程如下:变压器低压侧为35 kV,根据现场试验设备要求,采用双边加压方式进行。以A相试验为例,高压侧分接开关置于“1”档,低压侧a、c相加压,双边加压。

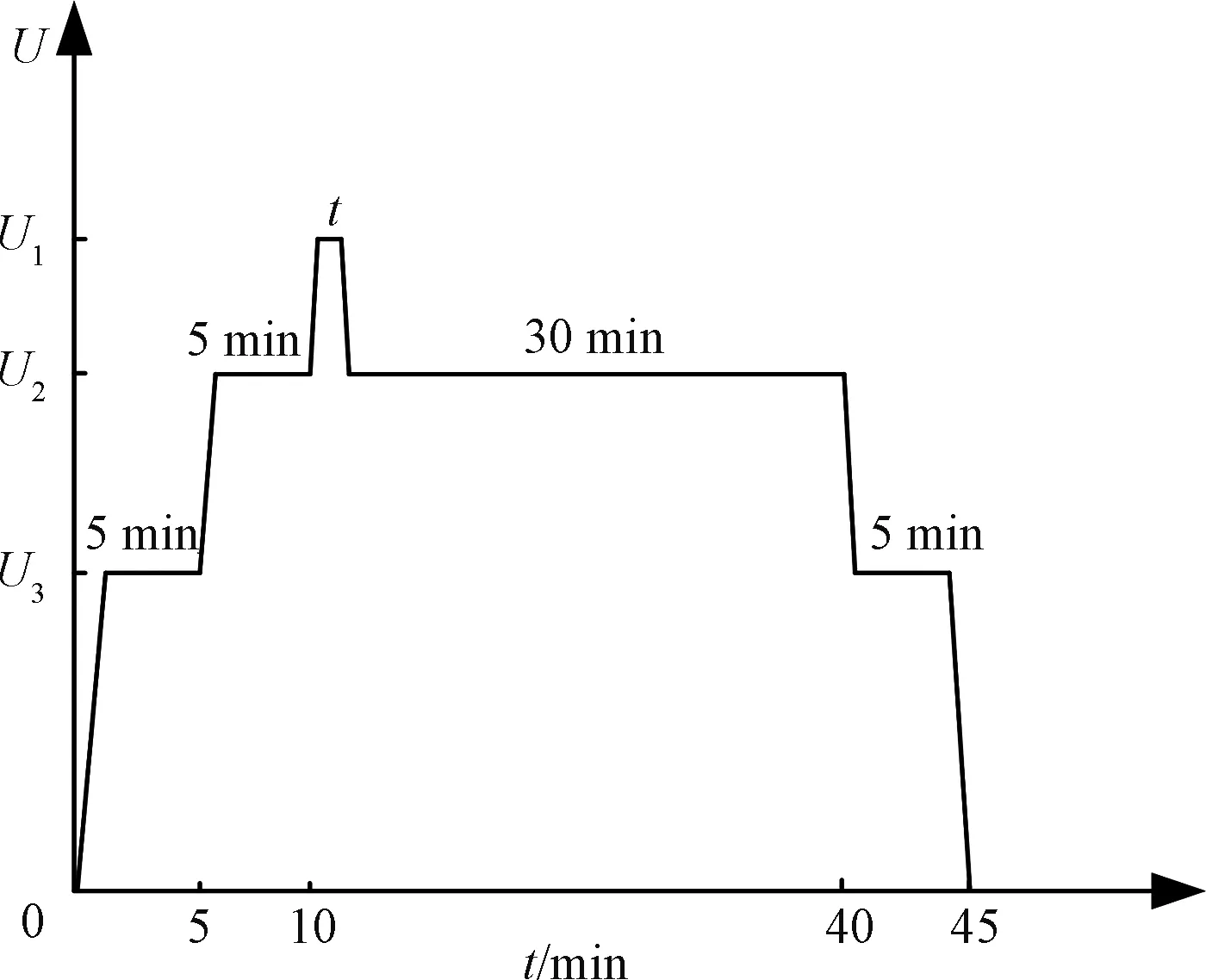

试验过程中的加压程序应根据交接试验规程要求进行,欲施加在变压器高压侧的感应电压值已由上述计算确定,加压程序应按图5进行。试验过程中应严格按照规程要求的试验电压进行加压,加压时间也应满足要求,其中欲加电压U1的加压时间应根据现场试验装置的试验频率而计算确定t=6000/fs,其中fs为实际试验频率。

图5 变压器局部放电加压时序图

b.主变压器局放试验关键点控制

试验前检查的关键点。现场试验接线完毕后,工作负责人应重新仔细复核试验接线,按照局放试验检查表逐一对应检查,检查试验变压器、补偿电抗器接线,检查变压器接线,检查局放试验的接地情况,局放试验接地应满足整个试验回路一点接地。在试验前应选用合适的无晕球作为高压连线,以减小尖端放电。整个试验回路接线情况应逐一重点排查,主要包括各套管末屏接地情况、套管电流互感器二次绕组短路接地、铁芯及夹件可靠接地、清除变压器上的杂物、检查中性点接地是否可靠、套管端部的屏蔽情况是否良好、变压器本体、铁芯及夹件接地状况、变压器周围空间无悬浮物体等。以上任何一处接线错误和不规范都有可能对试验结果造成较大影响,从而影响对变压器性能的整体判断。

试验过程中的关键点控制。在实际升压调频中,必须将试验频率控制在100~250 Hz,否则应重新调节补偿电抗器。在施加试验电压前后,应测量通道上的背景噪声水平,并对局放信号进行准确校准。试验升压过程中应该严格按照试验方案确定的试验电压和加压程序进行。试验过程中,若发现设备有异常声响或局放量较大时,应降下电压,查找原因,重点检查试验设备接线、接地情况、周边空间悬浮物体情况及被试变压器本身的接地、屏蔽、变压器是否存在异物等。现场试验过程中采取有效措施防止来自电源、地线及试验回路等产生的干扰,选择合适时间段进行试验,以尽量减少现场其他施工的影响,保证试验结果准确可靠。

3 结语

目前,电气设备交接试验主要依据各类规程规范进行。交接试验规程对被试电气设备的试验周期、试验项目、试验要求、测试标准和判断依据等进行了规定,但这些规程都偏通用性,对于试验测试流程、方法、操作和实施没有具体阐述。实际施工过程中,需要各施工单位根据现场实际情况有针对性的编审交接试验方案或作业指导书,而针对大型地下变电站内交接试验的标准化流程更是没有参考样本。本文以规范地下变电站试验流程为主要管理手段,并针对试验流程中的关键点创新性提出了应对措施和管理方法,确保交接试验顺利、安全、高效进行。本文既为窄仄的地下变电站电气试验现场实施流程和方案提供了全套的解决方案,同时也形成了较为完善的地下变电站交接试验流程标准,在保证安全文明施工的同时,兼顾效益,优化效率,缩短工期,保证地下变电站试验有效进行。