某天然气增压机振动故障诊断及处理

白云山,马金铭,龙颜长,田 鑫,郝建刚

(1.华电电力科学研究院有限公司,浙江 杭州 310037;2.天津华电军粮城发电有限公司,天津 300000)

低频振动是旋转机械常见的振动故障之一,这种振动通常是由支撑轴承稳定性不足导致径向支撑力出现小幅波动或通流部件受不均衡的气流冲击,该类型振动的能量转换,通常不是由外部提供,而是由运动系统本身产生[1-3]。因此,该类型故障难以诊断处理,且经长时间发展会导致轴承部件磨损加剧及通流部件强度降低。因此,在故障发展初期及时分析处理,对保障机组安全运行至关重要。

本文研究了某燃机发电厂天然气增压机低频振动产生的原因[4-5],通过对机组进行现场测试及运行参数分析计算,理清了故障原因并提出了解决措施,对同类型故障的处理具有借鉴意义。

1 机组概况

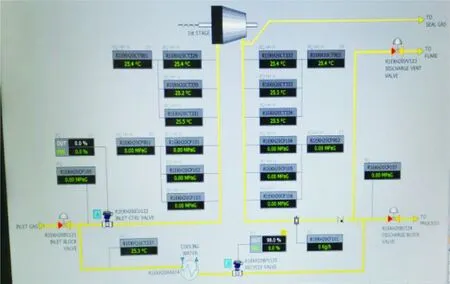

为提高进口天然气压力,某燃气-蒸汽联合循环发电机组同步配备了2台天然气增压机。该型增压机为离心式设计,共一级叶轮,由电机通过变速齿轮箱驱动,额定转速30 380 r/min,入口设计压力2.5 MPa,出口设计压力4.2 MPa,设计压比1.68,排气流量83 534 kg/h,工艺流程如图1所示。

图1 增压机工艺流程

增压机入口配备了截止阀和控制阀(ICV),用于调整天然气流量,出口分为两部分,通过再循环冷却到ICV前,该部分流量由再循环阀控制,另一部分通过出口截止阀送往下游用气设备。增压机入口及出口均设有温度和压力测点,用于监测介质参数。出口母管处的流量计仅用于机组防喘振控制,无法监测实际流量,但在出口截止阀后和燃气轮机燃料控制阀前设有科氏流量计,可用于测量增压机送往燃机的天然气流量。

2 振动现象分析

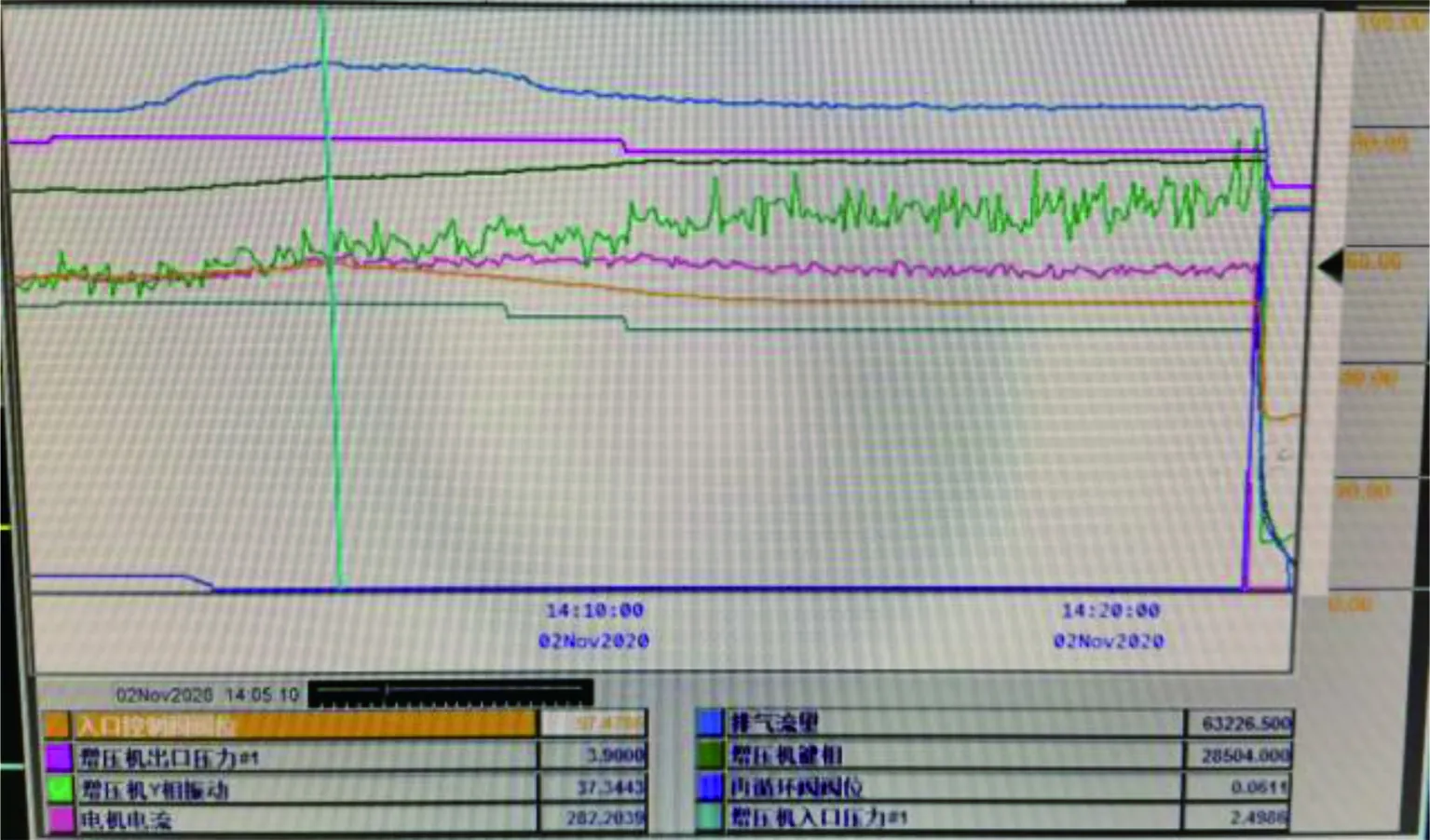

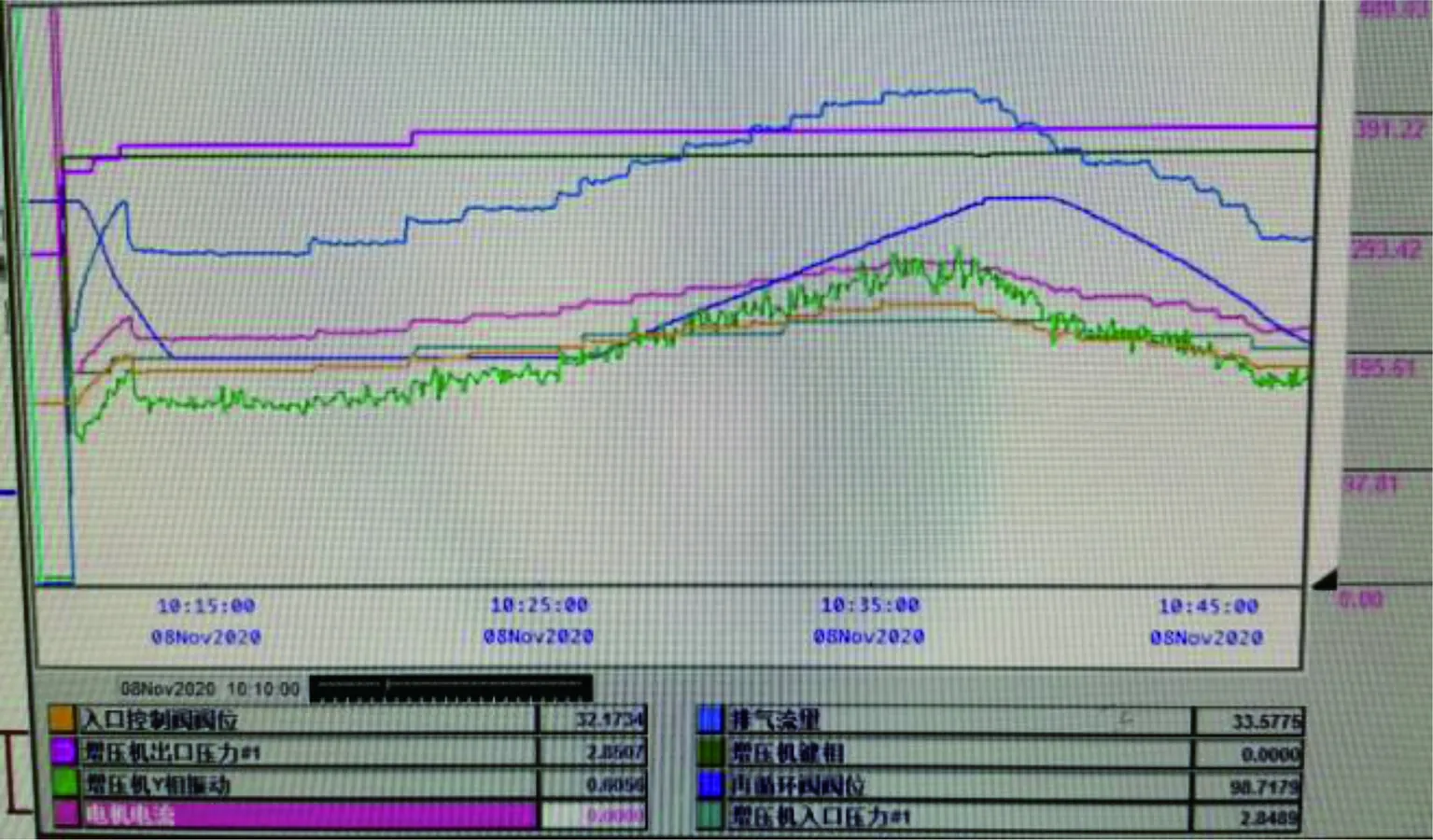

2020年11月2日,增压机正常运行且为下游燃气轮机供气时,因振动大跳机(X向和Y向振动同时达到40.6 μm跳机),调取了机组运行参数曲线,如图2所示,此次振动特点如下。

图2 运行参数曲线1

a.跳机前,振动幅值升高。振动幅值增大时,伴随着转速、ICV和排气流量升高及再循环控制阀开度减小。

b.振动幅值存在波动现象,且随着振动基准值提高,波动幅度也随之增大。

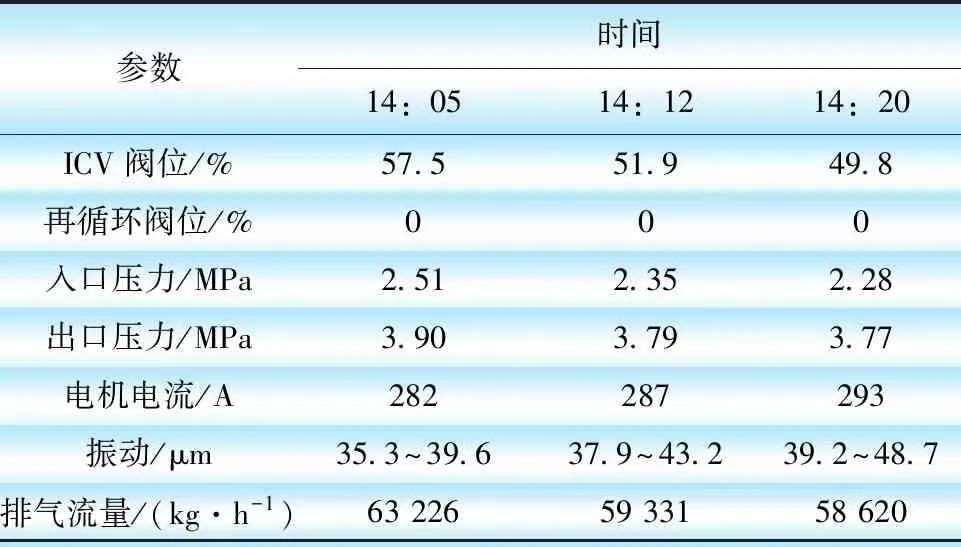

c.跳机前,增压机再循环阀全关,ICV呈减小趋势,转速达到最大值30 200 r/min。入口压力降至2.29 MPa,低于设定值2.5 MPa;出口压力降至3.79 MPa,低于设定值3.9 MPa,电机电流为286 A。跳机前各主要参数如表1所示。

表1 跳机前各主要参数情况

通过对上述运行参数分析,得知振动相关的自变量主要为ICV开度、排气流量、电机电流。为对机组运行情况做进一步分析,11月8日对机组做了进一步测试,该次测试中增压机出口门关闭,内部气体再循环运行,同时,为了减少自变量数目,采用工频方式运行。测试中,再循环阀自动调节,ICV改为手动调节,通过逐步增加ICV开度来观察振动幅值的变化情况,测试结果如图3所示。由图3可知,随着ICV开度的增加或减少,为维持出口压力恒定,再循环阀开度随之增加或减少,振动幅值随着排气流量、电机电流及ICV开度呈正相关变化。测试中,增压机流量计显示流量为58 458 kg/h时,再循环阀开度为95.8%,电机电流为275 A,X向振动幅值为29.7 μm,Y向振动幅值为34.6 μm。

图3 运行参数曲线2

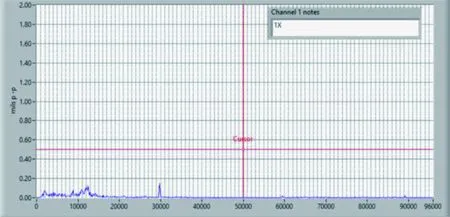

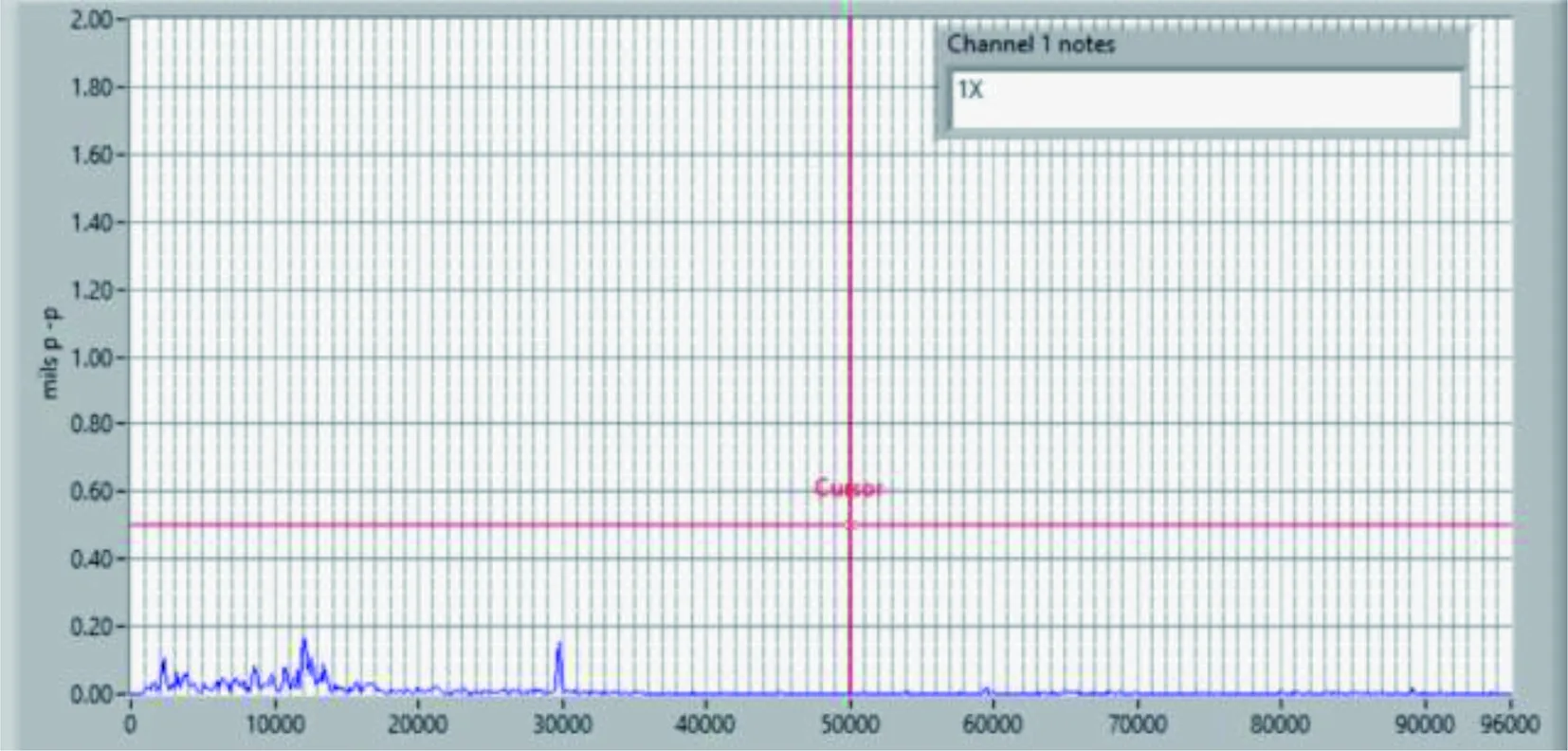

为对振动问题做详细分析,对测试过程中不同时刻的振动频谱进行了采集,如图4—图6所示。可见,振动幅值的变化主要是由低频分量引起,工频分量稳定在5.08 μm,因此,排除了转子存在动不平衡的可能性。此外,在测试过程中,通过将其他变量保持恒定,逐步调节润滑油供油母管压力和温度,振动幅值未见变化,且增压机为可倾瓦轴承,因此,排除了油膜涡动的可能性。结合机组运行过程中参数的变化情况及振动幅值、频谱的分析,推测该机组振动增加主要为气流不稳定所致。从气流激振的机理可知,随着进入气缸的天然气流量增大及流速提高,作用在转子上的切向力对动静间隙、密封结构以及转子灵敏度同时提高,进而增大作用在转子的激振力。这些将使轴系振动稳定性降低,严重时会诱发转子失稳,产生很大的突发性低频振动。此外,气流激振力与流量直接相关,即与机组的负荷有关,因此,一旦在某一负荷下发生气流激振,必然随着气体流量的增大而加剧;相反,在小于某一流量下会减缓甚至消失,具有良好的再现性。增压机工作转速为30 000 r/min,振动的低频分量主要集中在14 000 r/min左右,该值同时也是增压机的一阶临界转速。通过对增压机振动特征分析可知,其与气流激振的典型表现相符。

图4 振动频谱图1

图5 振动频谱图2

图6 振动频谱图3

根据相关研究,气流激振通常发生在机组大功率负荷阶段,但该增压机在实际排气流量为41 000 kg/h时,已经表现出振幅增大且波动的特征,为对该问题进一步分析,对增压机在表1中3个时间点的工作效率进行了计算,计算方法如式(1)—式(4)所示,单一组分的低位热值及显热的计算可参照相关标准。

η=(houtM-hinM)/W

(1)

(2)

(3)

h=h0+h1

(4)

式中:η为增压机效率,%;hout为增压机出口天然气焓值,kJ/kg;hin为增压机入口天然气焓值,kJ/kg;M为压缩天然气质量流量,kg;W为电机输出功率,kWh;xi为天然气质量组分;hi,0(t0)为天然气组分i在基准温度t0下的低位热值,kJ/kg;hi,1(t)为天然气组分i在温度t下的显热,kJ/kg。

通过计算,增压机在3个时间点的工作效率分别为40%、42%、45%。机组入口压力2.8 MPa,入口温度12.0 ℃,出口压力4.2 MPa,出口温度60.0 ℃,出口流量83 534 kg/h,电机功率2244.9 kW,计算机组在设计工况的工作效率为90%。综上,实际效率与设计效率相差过大。在增压机运行时,测量了缸体表面温度,未发现超温,同时,用噪音计测量了增压机缸体及进出口管道处声音,也未超标,因此,排除了散热损失过大和气流不稳导致的机组工作效率过低。通过对系统工艺流程分析,因再循环管径较大,冷却水量为192 t/h,较为充足,即使再循环阀内漏,当前的冷却水量完全可以将出口燃气降低到正常水平,所以从机组运行参数无法推测出其是否内漏。

综上所述,通过对机组振动特征的分析,并结合工作效率计算,推断增压机再循环阀存在内漏问题,在11月2日及11月8日运行中,增压机出口母管的燃气流量有可能已远超出下游流量计所显示的值,甚至大幅度偏离其设计值,因此,增压机工作效率大幅降低,排气流量异常增大,气流的工作状态发生改变,最终导致气流激振现象的产生。

3 振动问题处理

11月28日将增压机再循环阀拆除,并进行了检查(如图7所示)。检查发现,再循环阀阀芯与阀体间隙较大,沿圆周方向存在至少1 cm间隙,间隙面积占阀芯面积的40%,内漏严重。对该阀门泄漏问题进行了紧急处理(如图8所示),阀芯和阀体贴合紧密,通过透光性检查无明显泄漏。

图7 增压机再循环阀(处理前)

图8 增压机再循环阀(处理后)

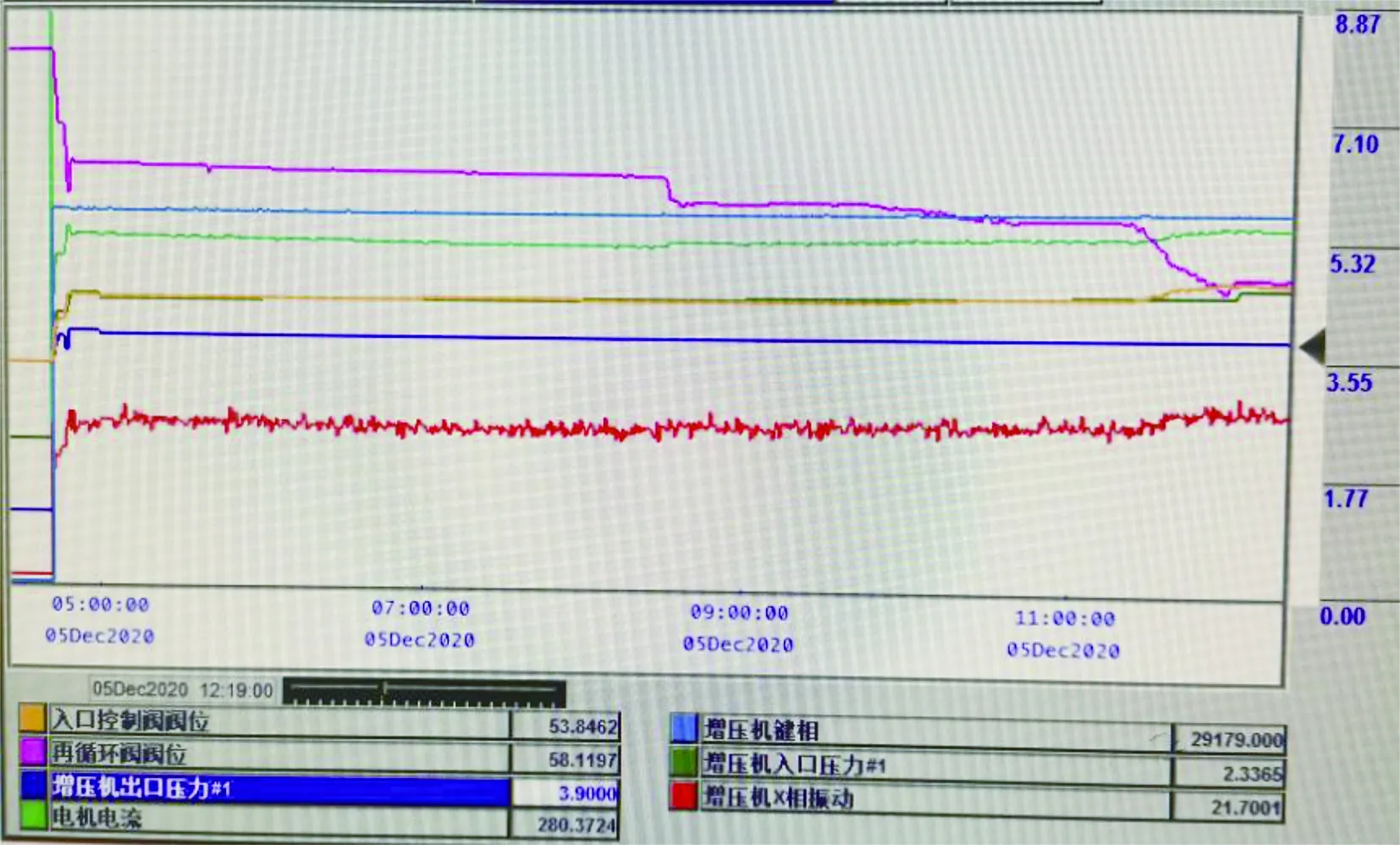

12月5日,再次启动增压机,对再循环阀处理后机组的振动情况进行测试,机组运行情况如图9所示。由图9可知,各项参数运行平稳,随着排气流量及电机电流的升高,轴承振动表现稳定,基本维持在21 μm,振动水平良好,在此后的运行中,未再出现轴承振动升高的问题。

图9 增压机检修后运行曲线

4 结论

a.气流激振通常发生在机组负荷逐渐增加的过程中,且一般发生在较高负荷。突发性振动有一个临界负荷,超过此负荷,立即发生气流激振,而当负荷降低到某一数值,振动即能恢复,有较好的重复性。

b.气流激振发生时,随着振动基准值的升高,振动波动也会更为剧烈,且振动频率通常与转子的第一阶临界转速所对应的频率相吻合,因此,频谱分析是识别气流激振的重要手段。

c.该天然气增压机设计压比为1.68,且为单级压缩,相比于汽轮机、燃气轮机等旋转机械,其质量小、压比大、工作参数高,因此,一旦运行工况偏离设计值,更易发生气流激振。当出现该类问题时,应从振动频谱、机组效率、结构设计及运行方式等方面综合查找原因。