基于STM32的遥控墨斗系统设计

冯彩银,朱龙彪,沈祖军,陈小林

基于STM32的遥控墨斗系统设计

冯彩银1,朱龙彪1,沈祖军2,陈小林2

(1.南通大学机械工程学院,江苏 南通 226019;2.如皋中罗印刷机械有限公司,江苏 如皋 226553)

针对国内胶印机数字化供墨系统墨量精确调节不足的问题,分析现有供墨系统的优缺点,提出一种基于STM32的遥控墨斗系统设计方案。采用分区独立控制墨键开度的墨斗机械结构,以STM32F103单片机为主控制器构建墨键电机驱动硬件系统,采用6位拨码开关选址区分不同的驱动板,对磁编码器输出脉冲反馈计数实现墨键位置控制;设计操作台面板按键及显示单元,将墨键位置调节分为0~99分位,系统间采用CAN总线通讯方式,操作台面板和上位机监控界面实时显示墨键位置及状态信息。实验结果表明,遥控墨斗系统调节墨键开度范围为0.05~0.6 mm,墨键定位精度为5 μm,且重复定位精度良好。基于STM32的遥控墨斗系统实现了胶印机印刷过程中墨量的精确调节,且运行稳定,满足当前胶印机数字化供墨要求,具有较大的应用价值。

遥控墨斗;STM32;磁编码器;CAN总线;位置控制

胶印机是目前市场上用于印刷高品质印刷品的主要印刷机型,在印刷过程中,胶印机供墨量的精确程度直接影响着印刷的质量和效率[1-3]。近年来,人们对印刷品质要求的不断提高,促使人们对胶印机供墨系统展开了大量的研究。目前胶印机供墨系统控制方式分为3种:手动调节、无墨键供墨、数字化供墨[4]。德国海德堡、高宝针对胶印机供墨系统分别设计了Anicolor、Gravuflow无墨键供墨系统;海德堡的CP Tronic和曼罗兰的RCI控制系统实现了数字化的供墨方式。国内北京莫尼公司与国外印刷企业合作生产遥控墨斗,但核心技术未掌握,价格高难以普及;江苏科思KICS墨色遥控系统和上海华太HDC墨色遥控系统采用PLC控制,成本较高,与国外先进墨斗技术存在差距,对墨量的精细调节和油墨预置技术的研究相对较少[5-8]。针对以上分析,为弥补我国数字化供墨系统方面的不足,提出一种基于STM32的遥控墨斗系统设计方案,对墨斗分区独立控制,搭建墨斗操作台,并编写下位机与上位机监控软件程序,结合相应实验测试系统的精度和可靠性。

1 遥控墨斗实验平台搭建

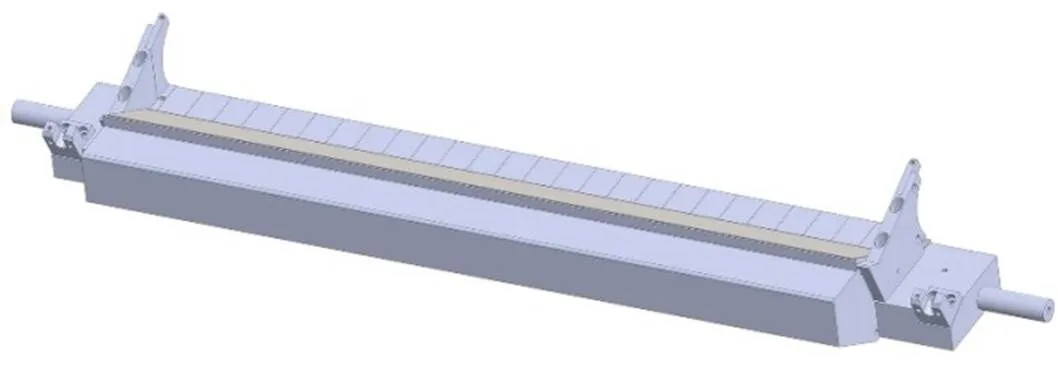

墨斗是胶印机供墨系统的重要部分之一。以四色胶印机为研究对象,分为4个色组,即4个墨斗,每个墨斗可印刷最大宽度为1040 mm,将墨斗分为26个墨区,每块墨区墨键宽度设计为40 mm,驱动由直流电机提供,因安装空间限制,选择小直流电机配合减速齿轮来输出较大的转矩。齿轮减速机构减速比为1∶90,螺杆选用导程为0.5 mm的精密定制螺杆,直流电机经齿轮减速后带动螺杆转换为墨键的直线往复运动,从而控制墨键与墨斗辊间的距离,即调节墨键开度来控制输出墨量大小[9]。遥控墨斗见图1。

图1 遥控墨斗

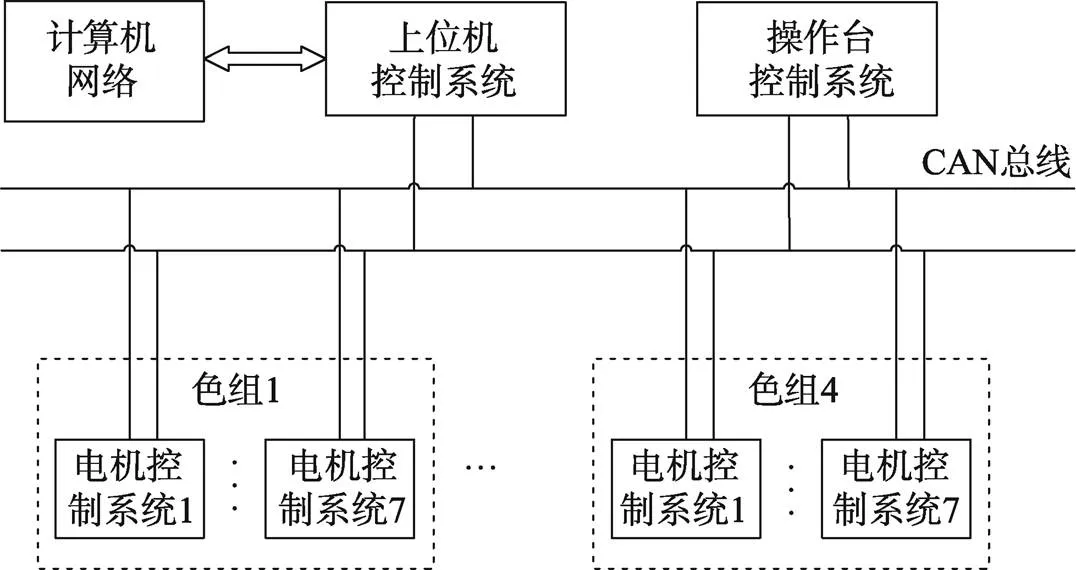

2 遥控墨斗控制系统方案

遥控墨斗控制系统由电机控制系统、操作台控制系统和上位机控制系统组成[10]。电机控制系统根据操作台或上位机指令信息控制各色组分区电机动作,并将墨键位置信息和状态反馈回操作台和上位机系统;操作人员通过操作台按键实时调节墨键位置,同时将墨键信息发送给上位机和电机控制系统;上位机从印刷数据中读取所需信息发送给操作台和电机控制系统,并实时监控各色组墨键位置和印刷机状态。遥控墨斗控制系统采用CAN总线通讯方式,易开发且可靠性强[11]。在设计遥控墨斗电机控制系统时,因每个色组除油墨色彩外参数均相同,研究单个色组26个墨区便可实现全部墨斗控制功能,即控制26组直流电机运动状态。操作台控制系统将墨键位置调节分为0~99分位,最小调节分位为0.5,墨键调节范围为0.05~0.6 mm,最小控制精度为2.75 μm。因墨键位置精度要求高以及电机响应速度快等特点,根据墨斗体的安装尺寸设计每块电机驱动板最多控制4台直流电机,单个墨斗则需要7块电机驱动板,并通过一个6位拨码开关选址区分不同的电机驱动板,电机位置信息采用STM32对磁编码器计数反馈获取,进而实现墨键位置精确控制[12-13]。遥控墨斗控制系统设计方案见图2。

图2 遥控墨斗控制系统方案

3 遥控墨斗系统硬件设计

3.1 电机驱动硬件设计

3.1.1 主控制模块及基本外围电路设计

电机主控制模块采用基于ARM的32位微控制器STM32F103C8T6,该芯片供电电压为2.0~3.6 V,功耗低,速度快,可完成指令接收和响应控制等功能[14]。同时其内置1个高级定时器和3个通用定时器,可满足4个直流电机正反转、停止以及其位置控制。在通讯方面,该芯片设有一个CAN通信接口,与专用CAN总线芯片连接,能实现遥控墨斗实时通讯功能。主控制及基本外围电路见图3。

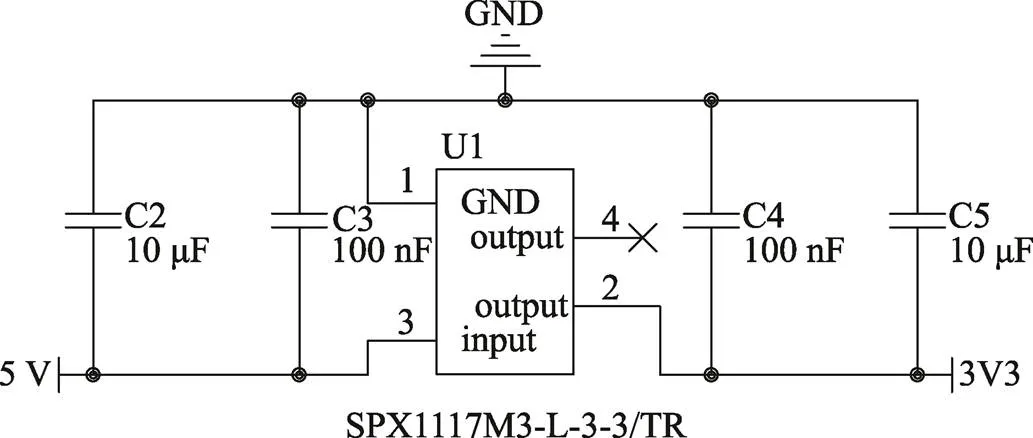

3.1.2 电源模块设计

在电机控制系统中,电源大小需求分为3种:STM32主控模块、选址模块、CAN总线通讯模块及SWD程序下载部分均为直流3.3 V;电机驱动模块、磁编码器输出信号供电为直流5 V;直流电机采用24 V电压供电。设计时外部供电采用直流24 V和5 V2种电压形式,直流5 V电压经稳压芯片SPX1117M3-L-3-3/TR输出稳定的直流3.3 V,满足系统供电要求。稳压电路见图4。

图3 主控制及基本外围电路

图4 稳压电路

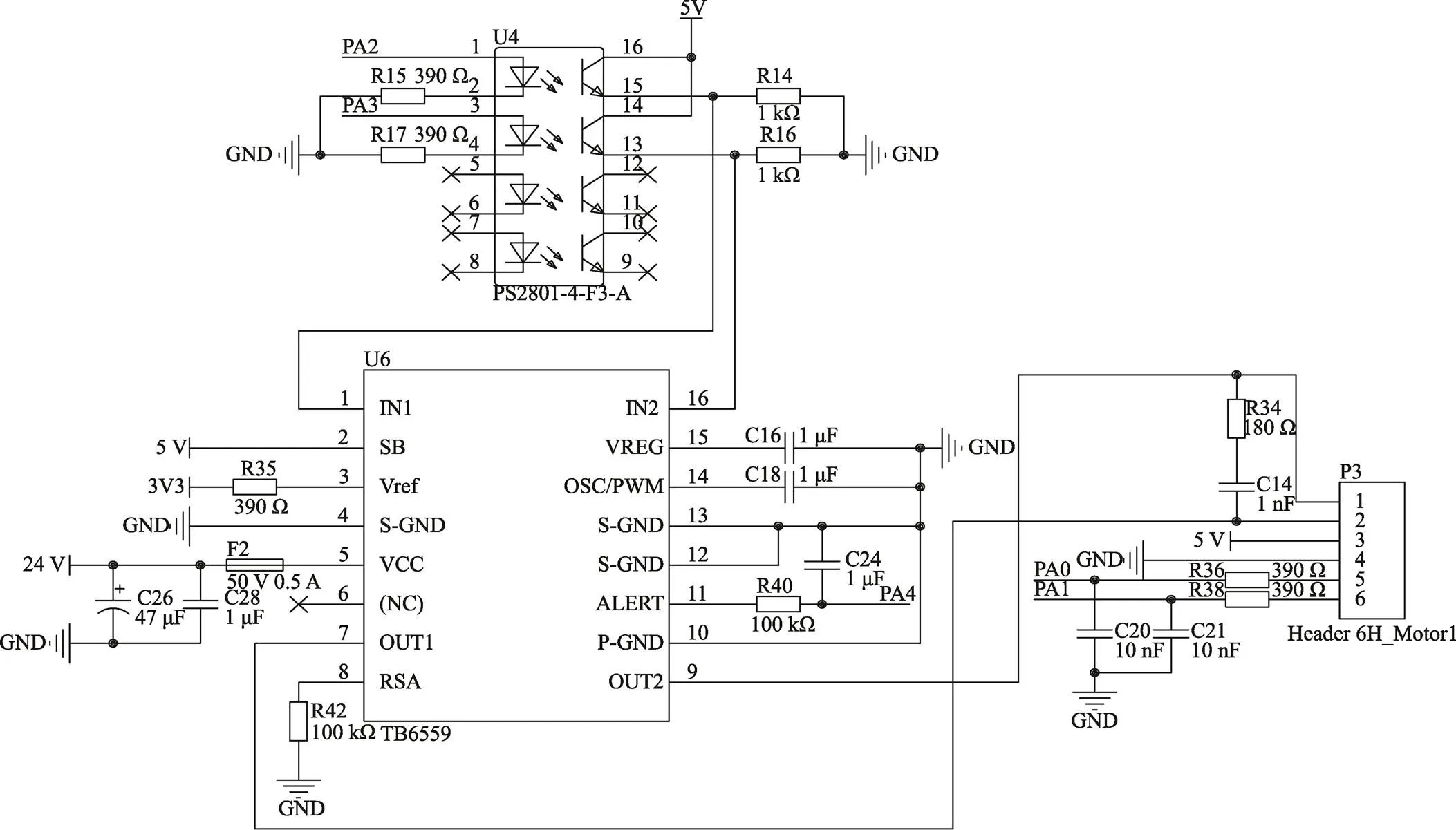

3.1.3 电机驱动模块及反馈电路设计

因该系统直流电机正常工作时电流约为180 mA,主控制模块输出信号无法直接驱动电机动作,因此选用专用直流电机驱动芯片TB6559FG,具有过流保护功能,采用恒流PWM驱动模式,在控制信号端加入光耦,提高系统的稳定性,电机驱动电路见图5。电机驱动芯片TB6559FG输出端OUT1、OUT2加入RC电路减少杂波,ALERT输出端作警报输出保护电路。磁编码器MT3411-EN输出形式为开漏输出,因其内置10 kΩ上拉电阻,在输出脉冲信号时,串接电阻以限制输入电流大小,同时采用RC电路来提高抗干扰能力。

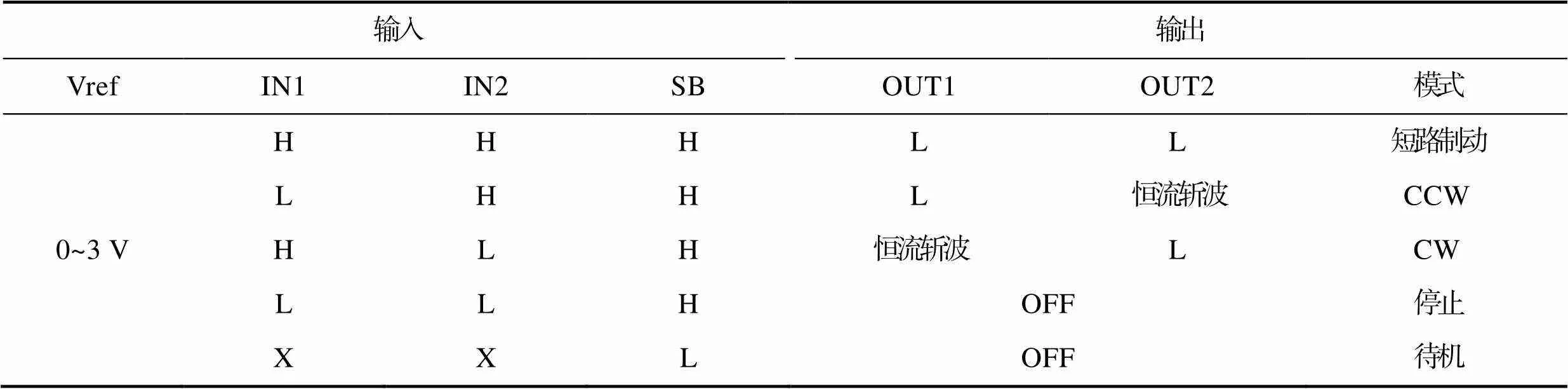

在恒流PWM模式下,电机的运动模式通过控制IN1、IN2端口来改变,具体输入/输出功能见表1。

为实现电机的位置控制,利用STM32定时器编码器模式对磁编码器反馈脉冲进行计数,采用编码器四倍频模式,同时输入TI1和TI2计数,实现最小细分步距[15]。磁编码器输出信号90脉冲/转,四倍频后编码器分辨率可达到360脉冲/转,设置电机初始位置计数值为36,每变化一个分位,目标计数值变化4,这样电机位置在0~99分位内变化时,则目标计数值在36~432变化。具体位置分位和移动距离计算式为:

(1)

(2)

式中:为位置分位;为自动重装载值;为移动距离;目标为目标计数值;当前为当前计数值;为螺杆导程。

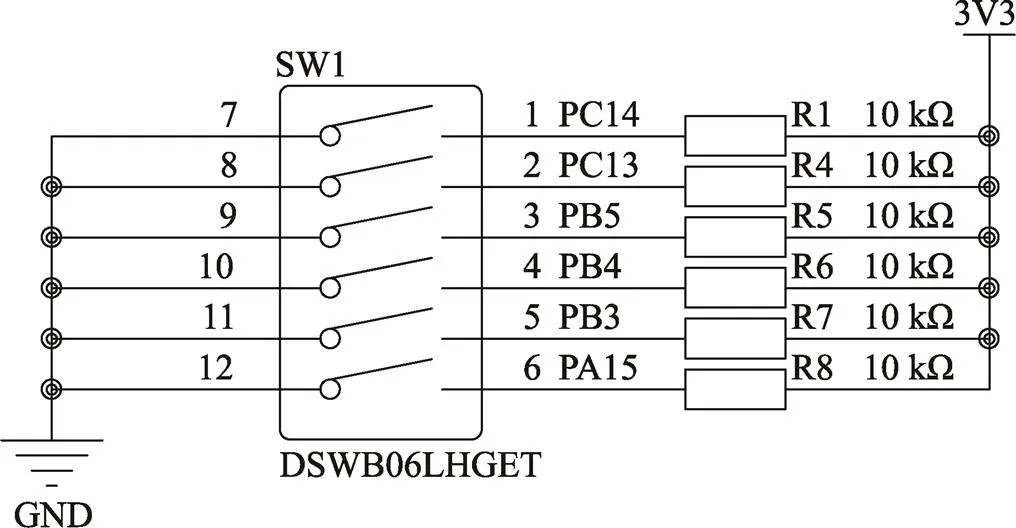

3.1.4 选址模块设计

遥控墨斗系统中单个墨斗电机控制部分分为7块电机驱动板,26个直流电机,4个色组总共分为28块电机驱动板,104个直流电机。为区别不同的驱动板,方便CAN总线通讯设置,采用6位拨码开关定义地址,输入端上拉3.3 V直流电源,拨码开关电路见图6。

图5 电机驱动及反馈电路

表1 恒流PWM输入/输出功能

Tab.1 Constant current PWM input/output function

注:H代表高电平;L代表低电平;X代表无信号;CCW代表逆时针旋转;CW代表顺时针旋转

图6 拨码开关电路

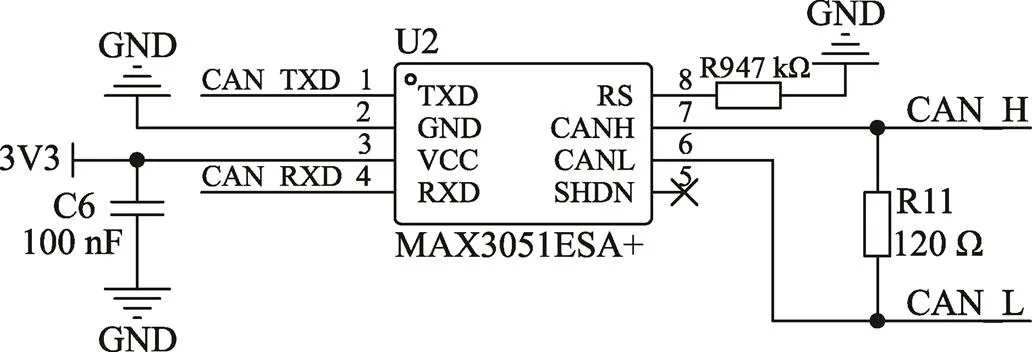

3.1.5 CAN通讯模块设计

遥控墨斗各个系统间均通过CAN总线进行通讯,在电机控制系统中,STM32内部集成了CAN总线接口,兼容规范2.0A和2.0B(主动),配合CAN总线芯片MAX3051,将STM32逻辑电平与总线差分电压信号互相变换,实现指令接收和发送的功能[16]。CAN总线通讯电路见图7,图7中CAN_TXD和CAN_RXD分别与STM32单片机的CAN_TXD和CAN_RXD引脚连接,CAN_H和CAN_L两端加入120 Ω的终端电阻接入总线网络中,使阻抗连续,消除信号反射,提高系统的抗干扰性。

图7 CAN总线通讯电路

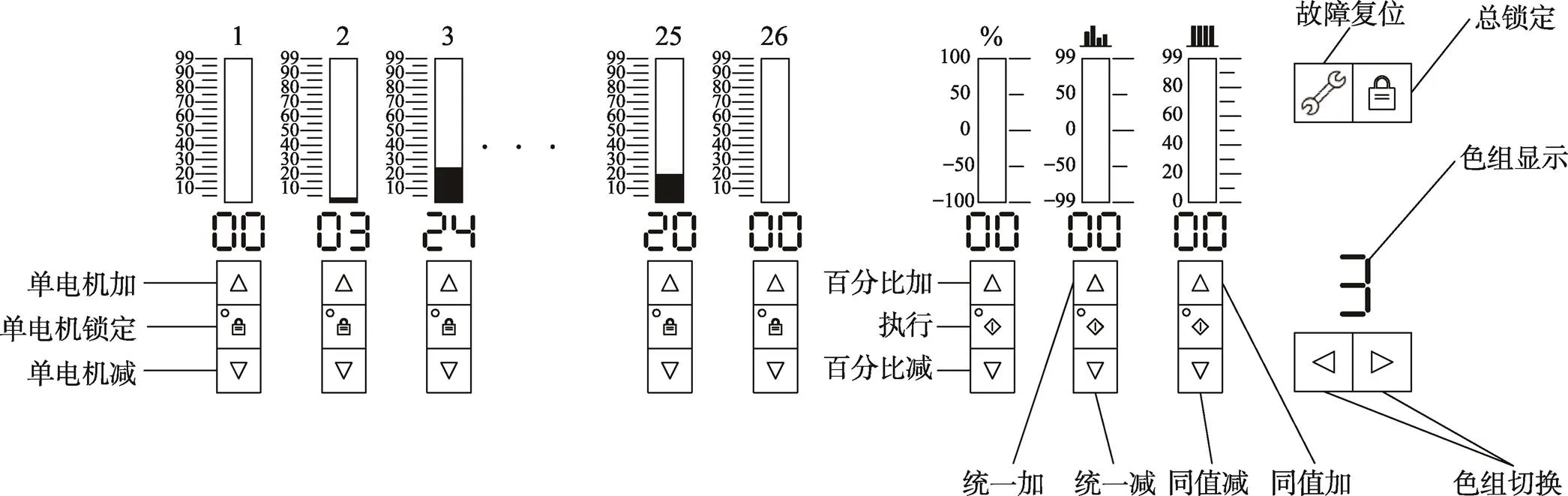

3.2 墨斗操作台搭建

墨斗操作台是整个遥控墨斗系统中重要组成部分之一,操作人员通过操作台按键和显示界面直接控制各色组26组墨键位置和状态信息,墨斗操作台面板设计见图8。每组按键和显示光柱上标号1~26与各色组墨键标号相对应,当墨斗调整状态不在自动调整和预置状态时,通过加减按键可直接控制印刷机墨区油墨膜厚度,墨键位置信息可由光柱和数码管同时实时显示;当墨区锁定时,锁定指示灯亮,此时按键命令无法执行,用以保护印刷机当前状态不被破坏。当墨斗整体墨量要求变化时,在操作台面板右侧可选择调节模式,调节模式分为百分比模式、统一模式和

同值模式。在百分比模式下,对所有未锁定的墨键当前位置百分比调节;同理,统一模式则是在原先墨键位置基础上统一调节;当系统对各分区墨键墨量控制要求一致时,选择同值模式,对选定色组所有未锁定状态的墨键同值设定墨键开度。

4 遥控墨斗系统软件设计

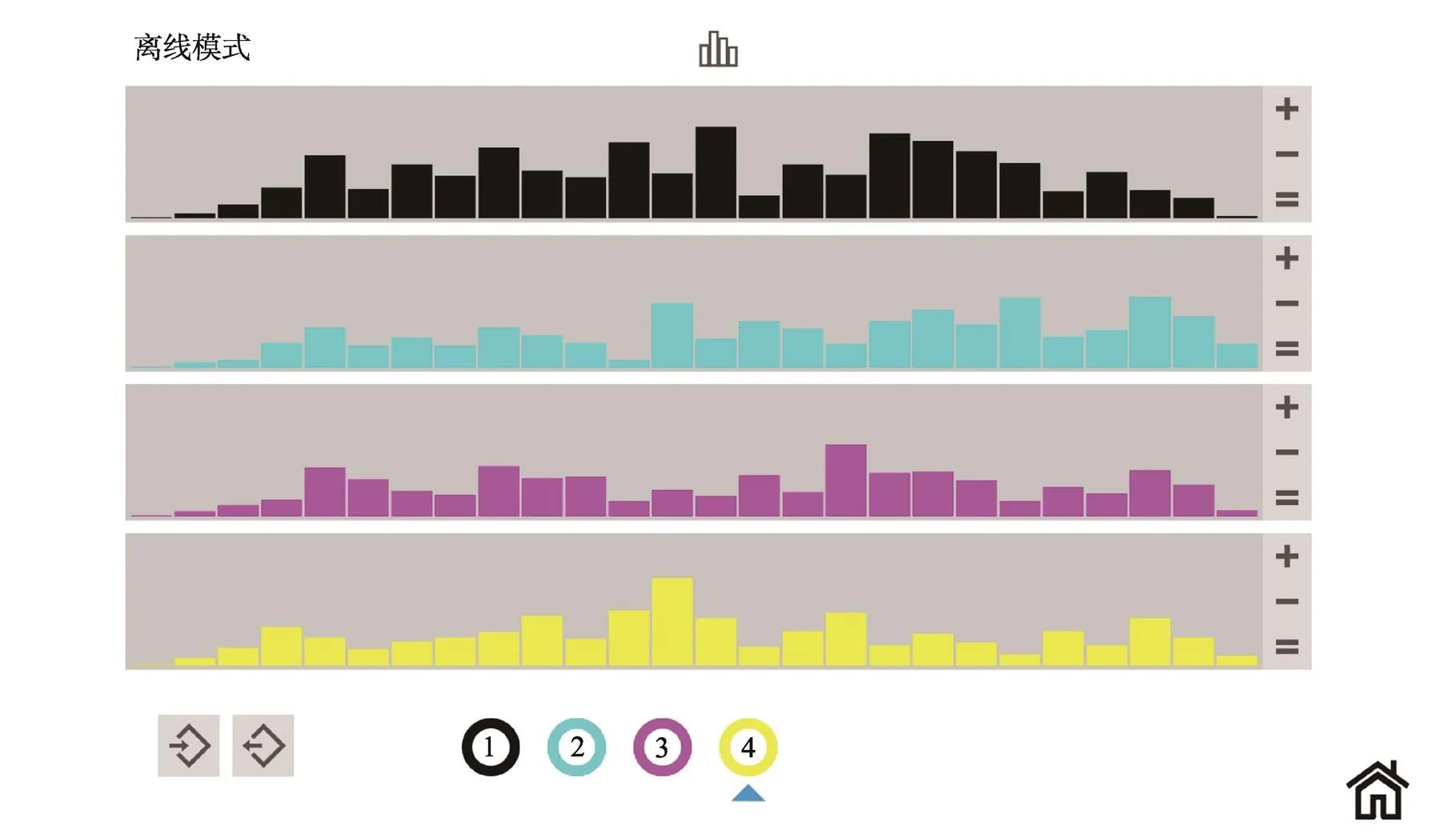

遥控墨斗系统软件主要包含:电机驱动及位置控制程序、CAN总线协议指令、操作台按键及显示模块程序、上位机监控界面等。应用Keil 5、Visual Studio 2015软件编写下位机和上位机程序。上位机监控界面见图9。图9中墨键位置信息由代表各色组油墨颜色的柱形图显示,界面中“+”、“−”、“=”分别表示各色组墨量整体加、整体减和整体设值,上位机界面设计简洁,方便操作人员观察调试。

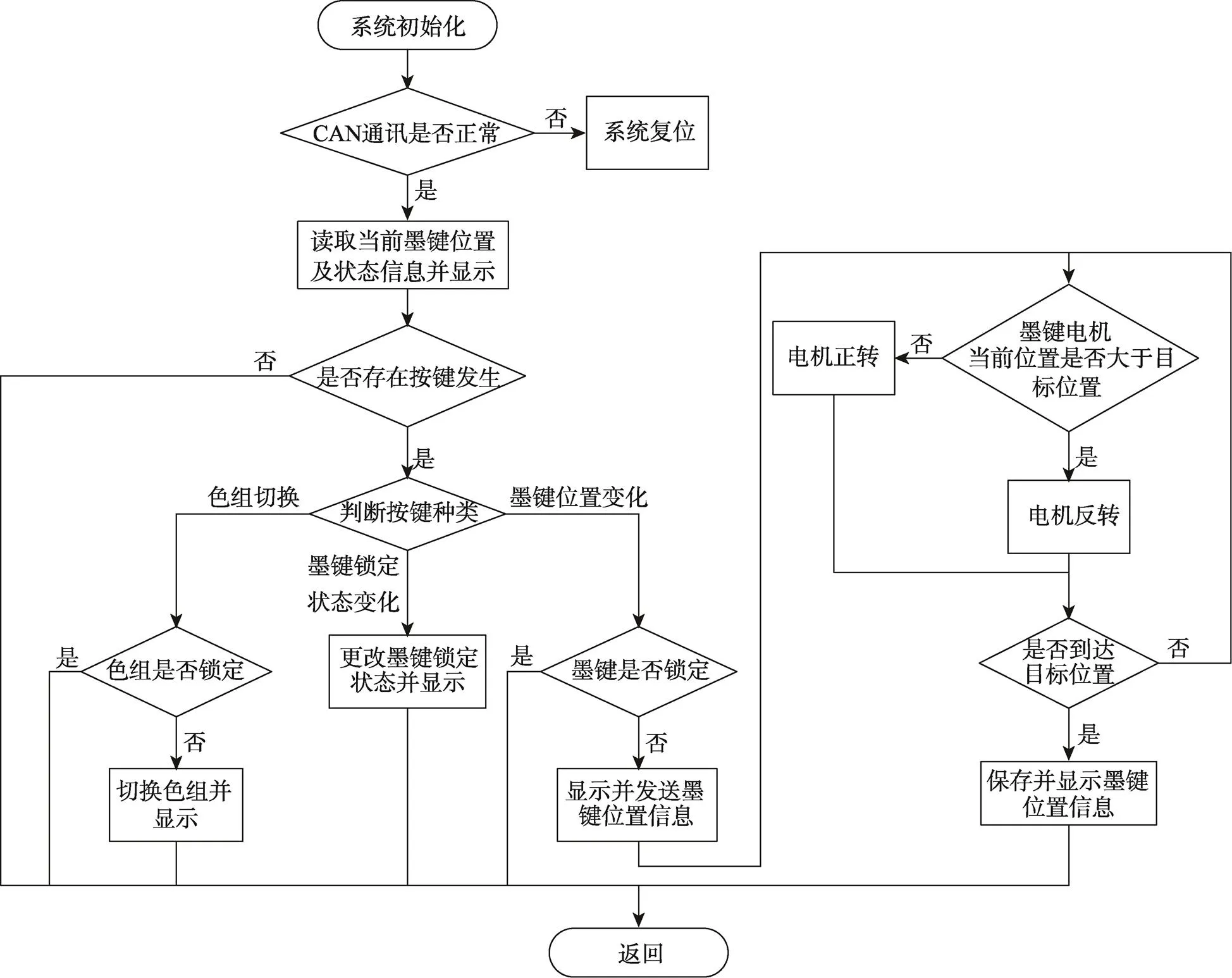

程序流程见图10。遥控墨斗操作过程:系统上电初始化,通讯正常后读取当前墨键信息,同时在操作台和上位机监控界面上显示;操作人员在调整墨键开度时,先选择相应的色组并解锁色组状态;根据墨量调节要求,解锁相应的墨键状态,通过上下按键对墨键位置进行调节,数码管和光柱实时显示位置信息;当需要对整个色组操作时,按下总锁定键解锁,锁定指示灯灭,当前色组所有墨区解除锁定状态;按下总调节按键并执行可以对当前色组所有墨键位置百分比加减、同值加减和统一加减,实现整个色组墨量控制;切换色组,循环操作完成所有色组的墨键开度设置,随后按下总锁定按键,所有墨键锁定指示灯亮,色组锁定,印刷机进入正常工作状态。

图8 墨斗操作台面板

图9 上位机监控界面

图10 程序流程

5 实验与结果分析

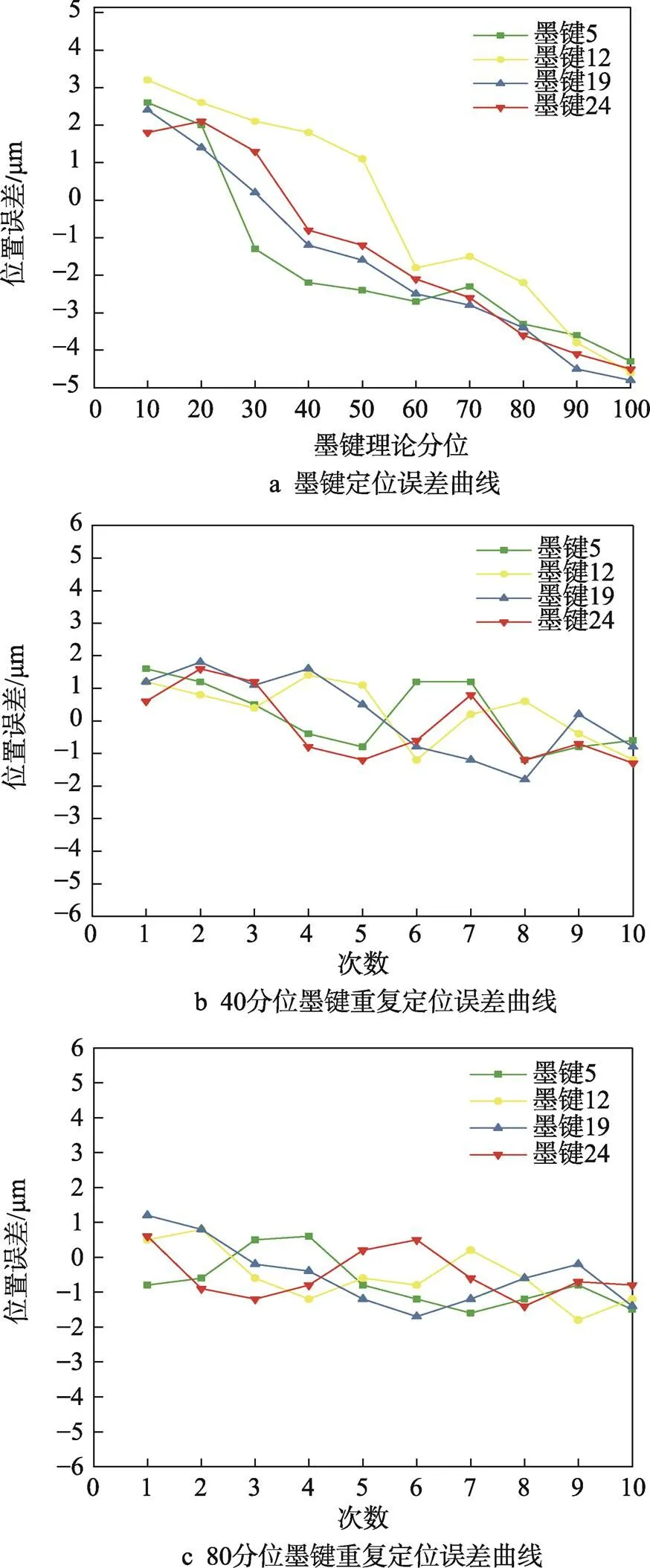

在实际印刷过程中,胶印机供墨量的大小直接影响产品的色彩、质量和墨层厚度,遥控墨斗系统通过控制墨键位置来调节墨键与墨辊间出墨量的大小,因此墨键位置精度和系统稳定性尤为重要。为了验证遥控墨斗墨键位置精度和系统稳定性,针对墨键的定位精度和重复定位精度进行测试和分析,墨键定位精度测试是为了测试墨键在各个分位上到达目标位置的精确程度,而墨键重复定位精度是为了测试墨键在某个分位上重复到达目标位置的精确程度。具体实验方法:随机选取4组墨键,文中选取色组一中的5、12、19、24号墨键,选用日本三丰0~12.7 mm数显千分表,分别对10、20、30…90、99墨键分位测试实际的墨键位置,同时对4个墨键重复测量10次40、80分位的墨键实际位置,具体操作为将千分表表头顶在所选墨键的前端,压入一定数值后固定,待示值稳定后进行墨键位置调节,墨键到达指定分位后,读出示值,得到前后示值差,即墨键实际移动距离,将实际位置与理论位置进行比较,验证墨键的位置精度。实验数据曲线见图11。

图11中墨键定位误差曲线呈现出正误差变为负误差的趋势,最大误差出现在墨键19的99分位上,误差为4.8 μm,且所测墨键定位误差范围在5 μm以内,40分位以及90分位处各个墨键重复定位误差相对平缓,精度较高。实际印刷过程中墨辊上墨层厚度均匀,供墨量大小控制精确,提高了产品的印刷质量,系统测试运行稳定,振动噪声较小,基本满足设计要求。

图11 墨键实验误差曲线

6 结语

研究分析了国内数字化供墨系统的不足,提出了一种基于STM32分区遥控墨斗系统,搭建墨斗操作台及上位机监控界面,操作人员通过操作台按键及面板信息对墨键位置精确控制,实现了对胶印机出墨量大小的精准调控,操作简便。所设计的墨斗分区墨键位置精度可达到5 μm,有良好的重复定位精度,且印刷油墨厚度均匀,墨量控制精确,满足了当前印刷机数字化墨色调节的要求,具有较大的应用价值。

[1] 马金涛. 数字印刷市场发展趋势分析[J]. 丝网印刷, 2016(8): 37-41.

MA Jin-tao. Analysis of Development Trend of Digital Printing Market[J]. Screen Printing, 2016(8): 37-41.

[2] 赵鹏飞. 中国数字印刷发展与展望[J]. 印刷技术, 2019(6): 5-9.

ZHAO Peng-fei. Development and Prospect of China's Digital Printing[J]. Printing Technology, 2019(6): 5-9.

[3] 邱丙中, 刘晓丽, 李新强. 浅析现代胶印机集中供墨技术[J]. 今日印刷, 2017(11): 68-70.

QIU Bing-zhong, LIU Xiao-li, LI Xin-qiang. An Analysis of the Centralized Ink Supply Technology of Modern Offset Presses[J]. Printing Today, 2017(11): 68-70.

[4] 高文超, 段华伟, 段清辉, 等. 胶印机精准定量供墨系统[J]. 印刷杂志, 2017(6): 47-49.

GAO Wen-chao, DUAN Hua-wei, DUAN Qing-hui, et al. Precise Quantitative Ink Supply System for Offset Printing Press[J]. Printing Journal, 2017(6): 47-49.

[5] 王艳辉, 李兰辉, 钟云飞. 胶印智能供墨系统研究及应用[J]. 数字印刷, 2019(6): 38-43.

WANG Yan-hui, LI Lan-hui, ZHONG Yun-fei. Study and Application of Intelligent Ink Supply System for Offset Printing[J]. Digital Printing, 2019(6): 38-43.

[6] 魏峰, 李晋尧. 基于STM8单片机的分区墨量控制系统设计[J]. 北京印刷学院学报, 2014, 22(6): 7-9.

WEI Feng, LI Jin-yao. Design of DC Motor Control System for Subarea Ink Quantity Control Based on STM8 Single Chip[J]. Journal of Beijing Institute of Graphic Communication, 2014, 22(6): 7-9.

[7] 胡安涛, 林旺阳, 吴上生, 等. PLC控制的新型气动式调墨系统[J]. 轻工机械, 2014, 32(4): 52-56.

HU An-tao, LIN Wang-yang, WU Shang-sheng, et al. New Pneumatic Ink Regulating Machine Controlled by PLC[J]. Light Industry Machinery, 2014, 32(4): 52-56.

[8] 罗明, 张祥林, 吴彤, 等. 基于PLC的喷印供墨控制系统设计[J]. 机电技术, 2012, 35(4): 49-52. LUO Ming, ZHANG Xiang-lin, WU Tong, et al. Design of Ink Jet Printing and Ink Supply Control System Based on PLC[J]. Mechanical & Electrical Technology, 2012, 35(4): 49-52.

[9] 李建平, 张跃明, 李太亮. 基于PIC单片机的胶印机墨斗电机控制系统设计[J]. 包装工程, 2011, 32(3): 63-66.

LI Jian-ping, ZHANG Yue-ming, LI Tai-liang. Design of Motor Control System for Inking System of Four-Color Offset Press Based on PIC Microcontroller[J]. Packaging Engineering, 2011, 32(3): 63-66.

[10] 苏宇刚, 张跃明, 吕艳辉. 基于PIC单片机的墨斗操作台系统的设计[J]. 微计算机信息, 2009, 25(5): 83-84.

SU Yu-gang, ZHANG Yue-ming, LYU Yan-hui. Design of Control System for Ink Console Based on PIC Microcontroller[J]. Control & Automation, 2009, 25(5): 83-84.

[11] 姚孟, 张海燕, 王毅. 基于ADuC831单片机遥控墨斗电机控制系统设计[J]. 中国印刷与包装研究, 2011, 3(6): 30-33.

YAO Meng, ZHANG Hai-yan, WANG Yi. Design of Control System of Remote Control Ink Fountain Motor Based on ADuC831 Microcontroller[J]. China Printing and Packaging Study, 2011, 3(6): 30-33.

[12] ENGLUND C, VERIKAS A. Ink Feed Control in a Web-Fed Offset Printing Press[J]. The International Journal of Advanced Manufacturing Technology, 2008, 39(9/10): 919-930.

[13] NUNEZ C M, DEATHERAGE G W. Evaluation of Innovative Ink Feed Systems for the Flexographic and Gravure Printing Industries[J]. Journal of the Air & Waste Management Association, 1996, 46(3): 267-272.

[14] 张琴, 侯和平. 基于单片机技术的胶印机数控墨斗控制系统的设计[J]. 包装工程, 2012, 33(1): 86-87.

ZHANG Qin, HOU He-ping. Design of Control System for Numerical Control Ink Fountain of Offset Press Based on Singlechip Technology[J]. Packaging Engineering, 2012, 33(1): 86-87.

[15] 李金龙, 宋波. 基于单片机的喷墨制版机供墨控制系统设计[J]. 数字技术与应用, 2012(12): 117-119.

LI Jin-long, SONG Bo. Design of Ink Supply Control System for Inkjet Plate Making Machine Based on Single-chip Microcontroller[J]. Digital Technology & Application, 2012(12): 117-119.

[16] 劳同牧, 张亚运, 欧元贤. 高速喷墨数字印刷机恒温恒压供墨系统设计[J]. 机床与液压, 2018, 46(13): 98-100.

LAO Tong-mu, ZHANG Ya-yun, OU Yuan-xian. Design of Constant Temperature and Constant Pressure Ink Supply System for High Speed Inkjet Printing Machine[J]. Machine Tool & Hydraulics, 2018, 46(13): 98-100.

Design of Remote Control Ink Fountain System Based on STM32

FENG Cai-yin1,ZHU Long-biao1,SHEN Zu-jun2,CHEN Xiao-lin2

(1.School of Mechanical Engineering, Nantong University, Nantong 226019, China;2.Rugao Zhong Luo Printing Machinery Co., Ltd., Rugao 226553, China)

The work aims to analyze the advantages and disadvantages of the existing ink supply system, and propose a design scheme of remote ink fountain system based on STM32 to solve the problem of insufficient ink volume in the digital ink supply system of domestic offset printing presses. The mechanical structure of the zoning ink fountain was adopted to control the opening degree of the ink key independently. The ink key motor drive hardware system based on STM32F103 MCU was constructed. The 6-bit DIP switch was used to distinguish different drive boards. The feedback pulses from magnetic encoder were counted to control the position of the ink key. The panel buttons and display unit of the console were designed and the ink key position adjustment was divided into 0~99 positions. CAN bus was adopted for communication between systems. The ink key position and status information were displayed on the console panel and the host computer monitoring interface in real time. The experimental results indicated that the remote control ink fountain system adjusted the ink key opening range from 0.05 mm to 0.6 mm. The ink key positioning accuracy was about 5 μm and the repeated positioning accuracy was well. The remote ink fountain system based on STM32 realizes the precise adjustment of the ink volume during the printing of the offset press. The system runs stably, meets the current digital ink supply requirements for offset presses, and has great application value.

remote control ink fountain; STM32; magnetic encoder; CAN bus; position control

TS803.6;TP273

A

1001-3563(2022)03-0244-08

10.19554/j.cnki.1001-3563.2022.03.030

2021-06-20

江苏省产学研联合创新资金项目(BY2014081-07);南通市应用基础研究-工业创新项目(GY12016006)

冯彩银(1996—),男,南通大学硕士生,主攻机电系统的智能控制与信息处理。

朱龙彪(1964—),男,硕士,南通大学教授,主要研究方向为机电传动控制和故障诊断等。