紧邻既有建(构)物等复杂条件高路堑石方爆破技术研究

张宾ZHANG Bin

(中铁二十局集团第二工程有限公司,北京100000)

1 工程概况

秘鲁瓦努科至瓦杨柯公路改扩建项目位于秘鲁首都利马东北280 公里的瓦努科省,线路呈“Y”型,主线起点为瓦努科省会瓦努科市,终点为瓦努科省的瓦杨柯镇,另一条支线以主线的契克镇为起点,终点为米娜镇。

本标段爆破开挖的石方高达203 万方,主要集中在K21+385~K32+700 段,最大挖方高度约33.7m,表层覆盖0~2.0m 素填土和红粘土,下卧岩层为微风化灰岩。

2 施工环境勘察及施工重难点

经对现场详细勘察,爆破开挖的K27+550~K28+320段地处契克镇附近,爆破开挖石方数量约为36.8 万方。经对周边施工条件实施了详细的调查。该段路堑的既有山体陡峭,紧邻山脚为当地通行繁忙的既有道路。山体基本为基岩裸露,或是较浅的覆盖层,岩体表面0.5~2.0m 岩石风化严重,破碎,易受爆破振动影响而顺着坡面砸向道路。而既有道路宽度约为4.2m 左右,为泥结石路面,该道路为当地的主要也是周边唯一的通行道路,不能全封闭后施工,即需在保持通行的情况下实施爆破作业。

道路另侧地势相对较为平缓,为当地的一个自然村,居住的人员较多,人员各种生产及生活动频繁,建有密集民房,房屋以传统的砖木为主,少量为砖混结构,房屋抗振能力差。房屋与主爆破区的最近距离为72.5m。在距爆破作业200m 范围内的房屋多达339 栋,此外还有给水管路、电力杆线等众多构筑物。

爆破作业的安全风险高,极易发生严重的财产损失及人员伤亡等安全事故。因此,如何在确保爆破时不对周边民众生命财产造成伤亡及损失是本项目所面临的最大难题。

此外,本项目工期较短,繁重安全防护措施的实施也需要占用较长工时,故有效爆破作业时间短。在进行安全防护方案的制定、爆破作业组织时,还需统筹考虑工期要求,避免产生工期违约事件,以免给祖国声誉带来不良影响。

3 爆破总体方案及爆破参数设计

本标段线路较长,具体节段所面临外界环境及安全风险等级均不一样,需按具体节段的不同,而采取科学合理的爆破作业及防护措施。本文以距离道路、民房最近的K27+820~K28+230 段为例,详细阐述本项目所采用的爆破作方案和综合安全防护方案。

3.1 爆破作业方案

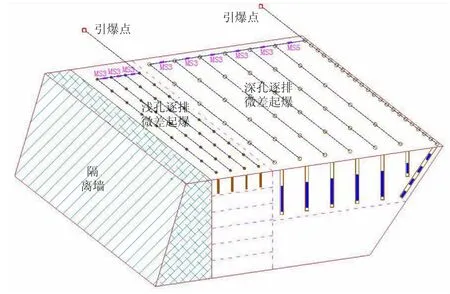

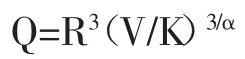

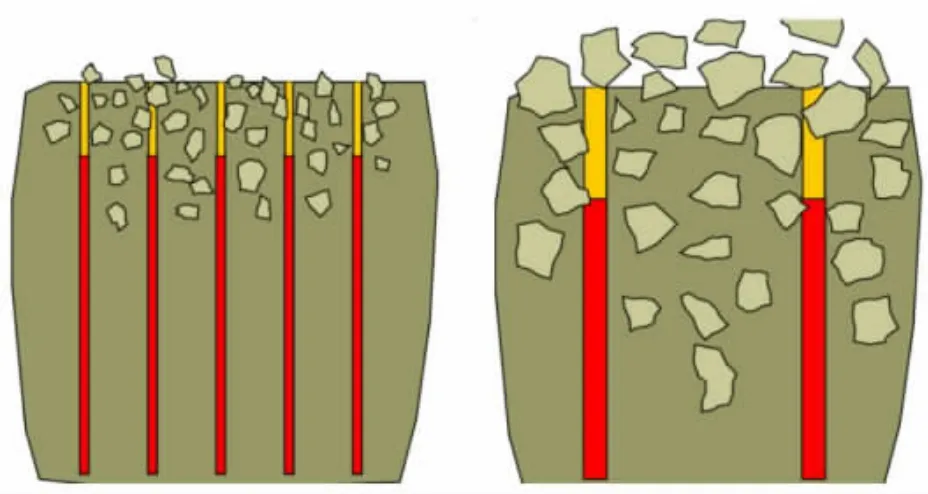

3.1.1 预留隔离墙纵向拉槽开挖法

本路段紧邻当地道路及民房。总体采取预留隔离墙纵向拉槽开挖法(如图1 所示)。

图1 预留隔墙纵向拉槽法

①纵向分成长度约为50m 的作业区段2~3 个,区段间高差约为2m,区段间组织流水作业,以加快施工进度,并便于机械出碴。

②预留隔离墙作为设在道路与爆破体之间的安全屏障,顶面宽度约为1.5~2m,高度高于爆破作业面3m 左右。

③横向根据区域的不同,采取不同的爆破作业参数。近隔离墙约6m 宽的区域采取浅孔爆破法,炮眼深度设计为3m;其余远离隔离墙的区域则采取深孔爆破(9m 孔深),以加快爆破作业效率;边坡则采用预裂爆破,以确保边坡外观质量;隔离墙尽量采用安全的机械拆除法,机械拆除如有难度,则采用浅孔松动爆破后机械破除的方法。

3.1.2 密布眼、逐排微差控制爆破法

①该段路堑采取密布眼、减少齐爆装药量及加大微差时间间隔的精确微差爆破方法。密布眼利于控制爆破爆碴的均匀破碎,不仅减少再次解小的工作量,加快施工。

②因为爆破作业距离民房很近,且房屋抗振能力差。为了减小爆破振动强度,控制齐爆用药量以减少振动。同时,采取大微差的控爆技术,以避免多次振动的叠加效应。同一爆破区排孔间设置MS3、MS5 段雷管,形成较大微差。并精心设计起爆网络进行逐排起爆,还采取合理装药结构、高质量堵塞等技术措施,以减少飞石、提高爆破效果。

③沿设计边坡面钻设爆破孔,采取预裂爆破以确保边形成型质量。然后从远离既有道路侧开始逐排引爆,使爆区抛掷方向背对既有公路和房屋,进而最大限度在降低了振动、飞石及滚石带来的安全风险。

图2 微差起爆网络示意图

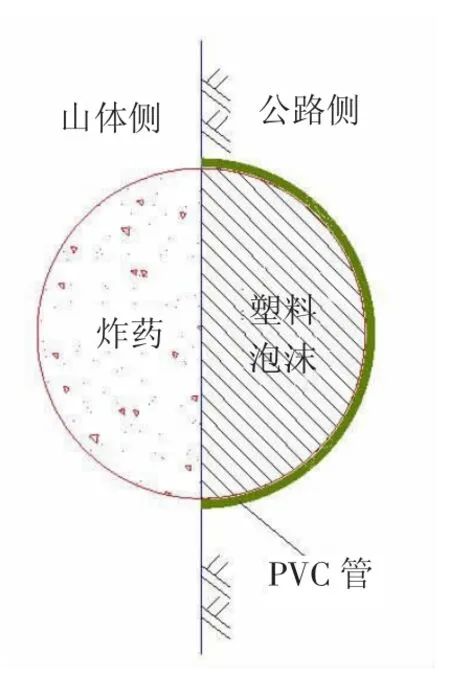

3.1.3 预裂爆破采用新型同心不耦合护壁法

边坡预裂爆破还采用了新型同心不耦合护壁法(如图3 所示),在预裂孔内的山体侧装入半圆PVC 管+塑料泡沫填充体,近开挖侧则装入半卷乳化炸药。在半圆PVC 管的保护+塑料泡沫减振作用下,不仅提高了半孔率,增强边坡爆破后坡面的成型质量,且因炮孔中塑料泡沫压缩减振作用,还能效减低爆破振动。实际施工效果表明边坡成型质量非常好。

图3 偏心柔性材料不耦合护壁结构示意

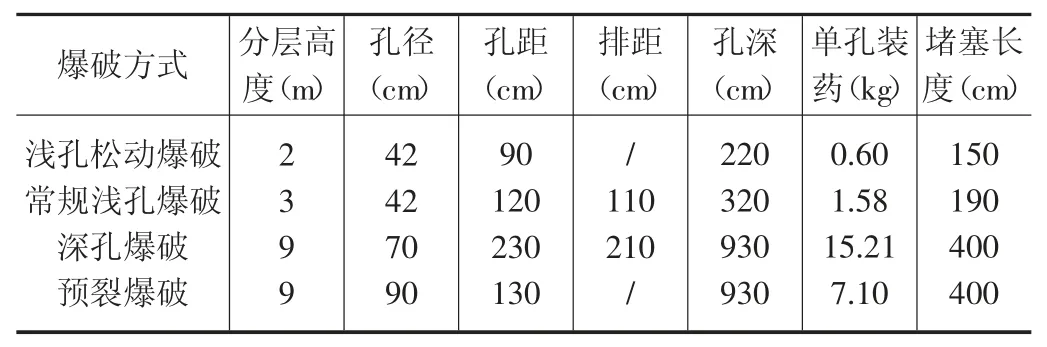

3.2 爆破参数设计

爆破参数设计秉承精细爆破理念来进行,根据路堑的不同部位、断面情况、与既有道路及民房的相对位置。将路堑沿线路纵向及横向分成不同区域进行具体爆破参数的设计。爆破参数设计的核心目标是确保道路交通、民房安全。并在核心目标的基础上,要求爆碴破碎均匀,以利装运及直接可作填筑路基的填料。

根据现场岩石的岩性及裂缝发育情况进行初步参数设计,并选择典型地段进行多次试爆后调整、优化。最终按深孔爆破的炮眼深度为9m,孔径按70mm,0.35kg/m3炸药单耗量。为了降低飞石的出现及提高爆碴均匀性,深孔炮眼分段装药;浅孔炮眼孔径为42mm,按0.3(松动浅孔)、0.4kg/m3(常规浅孔)单耗量;路堑边坡预裂爆破的炮眼孔径为90mm,运用了偏心柔性材料不耦合护壁装药结构,以增强坡面成型质量。

爆破参数设计见表1 所示。

表1 爆破参数设计表

由施工现场技术人员依据现场岩体具体情况对上述爆破参数进行适当的调整,以确保达到最佳爆破效果。

4 爆破作业安全评估

需根据现场的实际施工环境,按规范要求,对爆破作业产生的地震波、爆破飞石进行安全评估,以避免对周边建(构)筑物、人员及牲畜带来伤害。并根据评估结果制订和调整爆破参数的设计及防护方案。

4.1 爆破作业的地震波对周边建(构)筑物的影响

控制地震波的强度在安全允许范围内,以避免周边建(构)筑物受地震波影响而倒塌或产生裂隙,通过控制齐爆最大装药量来控制振动强度。

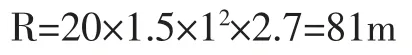

齐爆最大允许用药量的计算公式如下:

式中:Q 为单段齐爆破的最大装药量,kg;R 为炮眼至建(构)筑物的距离,m;V 为需防护的建(构)筑物所允许的振动速度,cm/s;K、α 分别为起爆位置至建(构)筑物间地形、地质状况所影响的系数和衰减系数,查《爆破安全规范》(GB6722-2014)取 K=220,α=1.8。

本项目距离主爆区最近为72.5m,以砖木结构为主,取安全允许质点振动速度V=2.5m/s。则,单段用药量最大为:Q=72.53×(2.5/220)3/1.8=218.9kg

由计算结果可知,单段最大用药量不能超过218.9kg,以确保距离主爆区最近的民房的抗振安全。

4.2 爆破开挖飞石对人员的安全距离

爆破个别飞散物体安全距离按下式计算:

图4 山体钢管排架防护设置图

式中:k 为安全系数,本项目按1.5;n—爆破作用指数,按1;w—爆破所采用的最小抵抗线,按2.7m。

虽由上式所算得的安全距离为81m,但在爆破作业时还是按300m 的安全允许距离设置安全警戒。

5 爆破施工安全防护措施

5.1 拦石排架

设置钢管排架进行拦石,排架立于既有道路旁的山体坡脚处,排架主体为φ40 钢管,竖向及水平间距均为1.5m,纵横钢管交叉处设置扣件连接,竖向钢管下设置φ25 锚杆与基岩锚固稳定,排架下设高度超过1m 的C20砼底座;并设垂直于山体坡面的φ25 锚杆、φ40 钢管支撑钢管与山体形成稳定的承载整体。

5.2 炮被覆盖、安设布鲁克防护网等防飞石措施

爆破作业产生飞石,仅采用炮被覆盖山体的措施时,不仅工作量大,且难以完全杜绝飞石的产生。本项目采用了安设布鲁克主动防护网覆盖在山体(如图5 所示)的创新技术,布鲁克网是由高强度钢芯钢丝绳组成的柔性防护网,具有强大的抗集中荷载的冲击能力,且外层再覆盖有橡胶炮被等防护物,能够完全避免出现飞石。

图5 布鲁克网覆盖在爆破岩体上

布鲁克网轻巧,安装简便快捷;且布鲁克网的锚杆采用隧道锚杆施工所用的快凝锚固剂进行锚固,能够快速获得抗拔能力,故采用布鲁克网防护施工进度快,能确保施工进度。

6 减少爆破后大块率,以加快施工速度的技术措施

6.1 加强堵塞

以往经验可知,良好的炮眼堵塞能够避免从炮眼过早逸出高压的爆轰气体等冲炮现象。即炸药能在炮孔内产生最大膨胀压力,使炸药充分爆轰。爆破能量高比例转化为破坏岩体的能量,从而降低大块率,利于快速清碴和直接用作路基填料。

故本项目特制专用堵塞炮泥进行炮眼的堵塞,堵塞工作由专人进行,并进行岗前培训,以提高堵塞质量。

6.2 采用挤压爆破技术

本项目还采用了挤压爆破技术,即在逐排起爆的深孔爆破及常规浅眼爆破时,在首爆孔排的自由面前留置适当厚度(或是暂不清理上次爆破的爆碴)爆堆作为挤压堆,并将首爆孔的单孔装药量适当增加(本项目在表1 的基础上增加18%),并将首爆孔与第2 排孔间的微差时间增大。

实践证明,采用挤压爆破技术可有效利用炸药的能量,改善爆破效果,使爆碴更为破碎。利于清运及作为合格的路基填料。

6.3 采用小孔径及小孔距的炮孔

为了使爆碴更为破碎及均匀,以往通常采取增加孔径及装药量,但实践证明,此方式作用有限。不仅增加的爆能更多是转换成动能,使岩块出现更大程度的抛掷和飞散。且炮眼直径增加时,钻孔速度明显变慢;大直径炮眼孔堵塞质量难以控制,使爆破振动、冲击波及飞石效应增加。故,在单位体积岩体用药量不变的情况下,采用小孔径及小孔距的炮孔(本项目深孔爆破孔径为70mm,而通常是采用90mm,孔距也相应减小),取得了更好的破碎效果。

图6 孔径对爆碴大小的影响示意图

7 结束语

复杂苛刻环境下,研究采用设置隔离墙、控制齐爆装药量、布鲁克网和钢管排架防护等减振和防护措施,解决了爆破震动对周边建筑物附近民房、道路交通及居民产生影响的问题,创造了良好施工环境。且通过采用加强堵塞、挤压爆破、小孔径及小孔距炮孔等措施,使爆碴更直接用作路基填料,进而加快了工期、创造了经济效益,赢得了国际声誉。