中砂大桥STC 铺装施工工艺研究与应用

杨乐YANG Le;蒋冬芹JIANG Dong-qin

(①中交一航局第二工程有限公司,青岛266071;②西安铁路局安康工务段,安康725000)

0 引言

中山东路(新津河-莲凤路)道路桥梁及配套工程PPP 项目为 2021年汕头亚青会主会馆与城市区的主干道,中砂大桥为该项目的控制性工程。中砂大桥主桥主梁为正交异型钢箱梁结构,为解决钢桥铺装易损坏和钢桥面疲劳裂纹的问题,主桥采用超高性能轻型组合桥面方案。本文着重阐述超高韧性混凝土的施工工艺及技术应用,以更明确地指出STC 的施工重点,为类似施工提供参考。

1 工程简介

中砂大桥主桥跨径布置为80+180+80m=340m,结构形式为单箱五室组合梁连续梁桥,行车道布置为双向八车道,主桥整幅布置,顶板全宽44.5m,桥面铺装标准全宽31.5m。

2 工程研究内容

3 方案比选

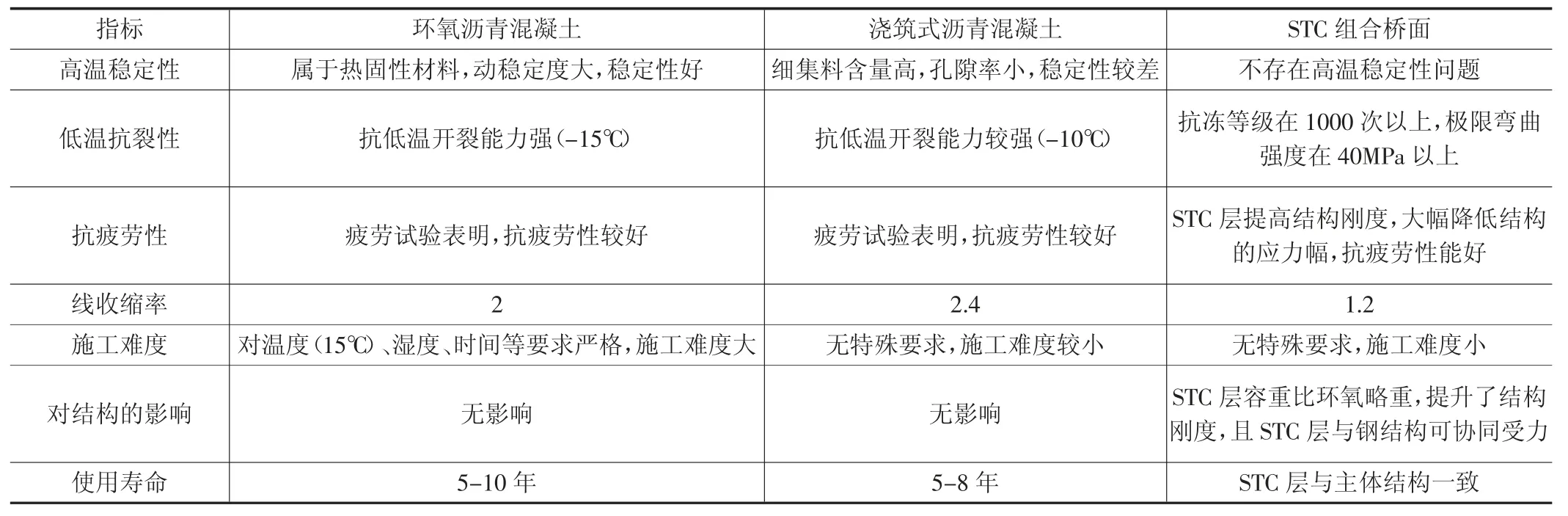

目前国内钢桥面铺装主要采用以下三种方式,各方案优缺点如表2 所示。

表2 铺装方案优缺点一览表

图1 主桥钢梁立面图

表1 主桥STC 铺装层主要工程数量表

通过对上述三种钢桥面铺装方案的比较可以看出,在钢箱梁顶面增加超高韧性混凝土STC 加强层,可以起承重和防水作用,该种桥面铺装具有良好的应用前景。

4 施工工艺方法

4.1 施工流程

中砂大桥主桥钢桥面采用45mm 厚STC+40mm 厚SMA-13 沥青砼铺装方案,STC 铺装层铺设长度340m,单幅铺设净宽为15.75m。STC 桥面铺装施工从栓钉焊接开始,主要工作内容包括栓钉焊接、钢筋网绑扎、STC 浇筑和高温蒸汽养护的施工,共需打设φ13×35mm 栓钉484710颗,绑扎 φ10mm 钢筋约 350.9t,浇筑 STC 混凝土 482m3。

STC 铺装层施工流程图如图2。

图2 STC 铺装层施工流程图

4.2 施工工艺

4.2.1 栓钉焊接

超高韧性混凝土STC 层能否保证参与组合结构受力,关键在于STC 层与钢板的有效连接,其中栓钉的可靠焊接又是关键。因STC 层较薄,所采用栓钉尺寸为φ13*35mm,严格按照规范要求,采用栓钉焊机配合瓷环进行栓钉焊接。

栓钉焊接前提前进行划线布局,保证栓钉间距为15cm,对焊接区域进行打磨处理,打磨范围比钉身外围大3~5cm,栓钉焊接设备采用螺柱焊机,按栓钉焊机操作的技术要求控制好焊接时间等各项技术指标。栓钉焊接后,用锤子横向敲击栓钉,栓钉不出现脱落、歪斜等现象。焊缝外形应饱满,表面无气孔、夹渣、裂纹等明显缺陷,不得有未焊接或熔透的部分。

总的来说,选择关键词作文相对学生平时练的其他任务驱动型作文是更为容易,出现偏题离题的现象也更少,学生也较难拉开作文的差距。但如果在大部分学生没关注的地方花更多心思,在同样的语言水平、用例丰富程度上,把大家都忽略的关联部分做得更好,同样也可以得到一篇高分的作文。

图3 栓钉打磨及焊接

4.2.2 防腐涂装

在栓钉焊接完成后,立即进行防腐涂装层施工。涂装作业采用高压无气喷涂法,在钢桥面四周0.5m 范围内涂抹环氧富锌漆进行防腐处理,局部补涂时采用刷涂法。

4.2.3 钢筋绑扎

STC 层内配置HRB400 级Φ10mm 带肋钢筋网,钢筋网在STC 层内起骨架支撑作用,同时在钢筋网与钢面板间设置钢筋垫条作为保护层,保护层厚约10mm,垫条间距为1m,呈梅花形布置。钢筋绑扎完成后,采用高压水枪对钢桥面进行冲洗,去除桥面杂质。

图4 钢筋绑扎及桥面冲洗

4.2.4 STC 拌合

按照施工图要求,超高韧性混凝土STC 主要力学参数要求为:抗压强度120MPa,抗折强度22MPa,弹性模量37.6GPa,材料断裂韧性20~40kJ/m2,磨耗系数1.3。根据现场近期试验得出STC 混凝土强度,得出相应的用水量、石英砂、钢纤维等材料的用量,最终确定配合比如表3。

表3 STC 配合比

STC 材料主要由STC 干混料、钢纤维、水和高效减水剂按一定比例配制而成,最大集料粒径为 800μm,通过提高组分的细度与活性,使其材料内部的缺陷(孔隙与微裂缝)减至最少,以获得由其组分材料所决定的最大强度及优异的耐久性,钢纤维则阻碍了混凝土内部微裂缝的扩展,使混凝土表现出良好的塑性特征。另外,在施工性能方面,STC 具有优异的和易性,易于施工操作和保证均匀密实。

为了使钢纤维在混凝土中分布均匀、不结团,STC 宜在工厂将各种固体原料及减水剂预拌为干混料,经包装后运输到施工现场,通过与水拌合成浇筑用混凝土。干混料在分装、运输与储存及卸料拌合过程中应保证混合物不离析,并保证其组分保持不变。施工现场按照最终确定的配合比,采用大功率竖轴行星式搅拌机进行STC 拌合。每次STC 生产、搅拌完成后,及时清理、清洗设备。

4.2.5 STC 摊铺整平

湿拌好的STC 混合料由混凝土罐车运输至桥上摊铺区,施工现场采用15m 宽的STC 专用摊铺机进行混合料摊铺,摊铺机由牵引行走系统、振捣系统、工作桥组成,摊铺过程中由混合料的供应速度、坍落度、扩展度控制牵引行走系统的前进速度,通过振捣系统控制STC 的摊铺厚度、平整度及密实度。STC 浇筑过程中及时喷雾湿润,保证湿养水分充足。在STC 层浇筑摊铺过程中遭遇降雨时,应停止施工,并及时覆盖养生膜及帆布。在降雨后,具备施工的条件下,对于已被雨水轻微冲刷过的结构层顶面,若是间隔在3h 以内,则应及时进行局部修整,并将表面刮除,使其符合要求再进行浇筑;对于间隔3h 以上的接头,则需进行凿毛并清理干净再重铺浇筑。

图5 STC 摊铺

为保证STC 拌合物的工作性能,摊铺过程中实测出料拌合物的坍落度及扩展度,控制坍落度为180~280mm,扩展度为500~700mm,对于超出范围的混合料及时调整。

4.2.6 保湿养护

保湿养护紧随浇筑过程,保湿养护工作在工作桥面上进行,在STC 摊铺完成后及时通过高压水枪喷射水雾,覆盖节水保湿膜,浇水保湿等一系列措施,保证STC 保湿到位。未能及时覆盖薄膜的,对STC 面喷雾保持湿润。整个保湿养护时间不得少于36 小时。在进行保湿养护工作时,应有专人巡视,发现缺水部位及时补水;发现有鼓包的地方,应刺穿,并采用保湿膜覆盖裸露部位;发现保湿膜裸露区域,应采用保湿膜及时覆盖。同时随时检查工作桥位置是否顺直,发生偏斜,及时调整。

4.2.7 蒸汽养护

高温蒸汽养护通过蒸汽发生器、蒸汽管道和蒸汽养护棚等设施实现。STC 蒸养过程中,对其升降温进行控制,防止温度骤变,对STC 结构产生不利影响。升温过程中,应实时观测蒸养棚内温度,通过调整开启锅炉的数量来调节蒸养棚内升温速度;降温过程中,同样实时观测蒸养棚内温度,通过关闭锅炉数量以及部分掀开保温被,来调节蒸养棚内降温速度。除了在保温棚内均匀合理设置传感器进行温湿度监测,同时也采用温度计对温度进行实测复核,实时调控蒸汽输送量,保证现场蒸养温度不小于80℃,相对湿度不低于95%,蒸养72h。

超高韧性混凝土所用骨料及间隙填充料为毫米、微米、亚微米级颗粒,拌和后的混凝土孔隙等缺陷减至最少,内部密实度极高。同时,由于高性能减水剂和级配钢纤维的掺入,混凝土强度和韧性获得明显提高,通过蒸汽养护将STC 材料收缩应变提前,且在钢纤维的作用下,阻止了细微裂隙的发展,使该材料的力学性能较其他混合材料得到极大提升,保证了工程的施工质量:

①根据既有试验数据调整配合比,最终确定配合比为:水胶比为0.18,水泥用量800kg,水用量200kg,石英砂用量900kg,核心料用量420kg,粗钢纤维用量120kg,细钢纤维用量60kg。根据试验报告可知,当80℃高温蒸养72h后,试块抗压强度约为157MPa,抗折强度约为35.6MPa,完全符合设计要求。②在栓钉位置进行钢桥面打磨,采用栓钉焊枪配合瓷环进行栓钉焊接,控制焊接电流950A,电压380V,焊接时间1s,所得焊接质量满足规范要求,保证了STC 与钢桥面的有效连接。③采用STC 专用摊铺机进行混合料摊铺,通过行走系统、摊铺系统及工作桥控制混合料的摊铺及收面质量,并且保证实时湿养,同时采用蒸养发生器配合蒸汽养护棚进行STC 蒸养,将材料收缩应变提前为STC 的力学性能提供保证。

5 效益评估

经现场实测,STC 力学性能指标符合设计要求,在实际施工中,通过对栓钉焊接质量、混合料配合比、拌合摊铺质量、养护条件等的严格把控即可保证STC 的施工质量,减少后期项目的养护维修费用,为项目效益增值。

5.1 经济效益

主桥铺装面积共计10710m2,若采用沥青混凝土铺装,100 年内需更换约10 次沥青铺装层,费用总造价约1.4 亿元,而采用STC 轻型组合桥面铺装,100 年内仅需更换约10 次磨耗层,费用总造价约0.34 亿元,平均每年可节省维护成本约106 万元。

5.2 管理效益

①采用栓钉焊枪配合瓷环进行栓钉焊接,合理控制焊接参数,保证了栓钉焊接质量,为STC 与钢桥面的连接强度提供了保障。②采用STC 专用摊铺系统,集行走系统、摊铺系统、工作桥于一体,保证了各工序的合理衔接,提供了管理保障。③对蒸养温度及湿度采取智能测试与人工抽查相结合的监测手段,保证了养护质量,为STC 的力学指标提供了保障。

6 结束语

桥面系是桥梁结构中极重要的组成部分,其施工质量直接影响工程的运维效果,STC 相对于其他混凝土具有高强度、高韧性、高耐久性的优点,是一种优良的钢桥面铺装层材料,具有极广阔的应用前景。本工程通过对混合料配合比、栓钉焊接质量、摊铺质量及养护质量的控制,确保STC 力学性能指标能达到设计要求,保证了桥面系的施工质量,降低了后期运维造价,为后续类似工程施工提供了参考。