调控冰模板法制备多孔陶瓷技术分析

胡昕平

(西安工业大学,陕西 西安 710021)

陶瓷材料本身具有耐高温耐腐蚀等特性,而多孔陶瓷在其基础特性上还具有高比表面积,低密度、低导热性等优点,因此在很多领域广泛应用[1]。多孔陶瓷的制备方法有很多,可分为有机泡沫浸渍法,添加造孔剂法,发泡法,3D 打印法等。这些方法具备一定的可行性,也存在一些问题。例如有机泡沫浸渍法过程中材料不易去除且制品形状受限制,发泡法不易控制孔隙大小且孔不连通,3D 打印法可控精度高但工艺复杂且效率低。而冰模板法通过冷冻干燥去除固化的溶剂留下多孔,其方法简单(物理过程),孔隙结构小且可控,受到世界学者关注。

冰模板法,是以揭示其成孔机理是以冰为模板升华留下多孔结构,若从制造工艺上又称冷冻干燥法或冷冻浇注法。本文简述了冰模板法的工作原理及造孔机理,分析冰晶生长过程及其热力学和动力学条件,以此来讨论影响冰晶形貌的因素。

1 工作原理

冰模板法是一种制造多孔材料的新型湿法固化技术。通过对含有陶瓷颗粒的浆料进行冷冻,冷冻过程中凝固端对陶瓷颗粒的排斥作用形成了冰模板的壁,再利用真空干燥技术对冰模板升华去除,使其在内部留下与冰模板相同的多孔结构。其基本过程可分为配置浆料、冷冻成型、真空干燥和高温烧结,如图1 所示[2]。影响多孔陶瓷孔隙结构主要在配置浆料和冷冻干燥这两个过程中。

图1 冰模板法的基本过程

1.1 陶瓷浆料主要成分

陶瓷浆料的主要成分为陶瓷粉基体、溶剂以及添加剂。添加剂其主要成分为粘结剂、分散剂以及燃烧助剂,分散剂功能是使陶瓷颗粒克服自重悬浮在浆料中,从而配置的浆料颗粒分布均匀。常用分散剂有聚甲基丙烯酸铵、聚丙烯酸铵等。粘结剂是在真空干燥时维持陶瓷胚体形状提供一定强度,例如聚乙烯醇、基纤维素等。燃烧助剂是为了陶瓷坯体在高密度烧结时提高陶瓷强度。不同溶剂固化时形成的冰晶形貌不同,最终导致形成的多孔陶瓷内部孔结构不同。

1.2 冰晶生长过程及条件

多孔陶瓷内部的孔隙结构本质上是对冰晶形貌的复制,因此调控冰模板的形状是制备可控多孔陶瓷的最重要环节,分析冰晶生长过程及热力学和动力学条件成为达到调控目的的必要。

冰晶的生长一般经过三个阶段:过冷、成核和晶体生长[3]。过冷指温度冷却达到最初冷冻点以下却无相变发生。成核指最初冷冻时形成一定尺寸的稳定晶核。成核后溶剂分子扩散到晶核表面而溶质被排斥,冰晶变大,这一过程为晶体生长。成核的数量和均匀程度决定基孔的数量和均匀,晶核的生长形状决定孔的形状,因此成核与冰晶生长过程决定多孔陶瓷的结构表征。

成核分为初级成核和二级成核,在冷冻浆料过程中,由于存在陶瓷颗粒与容器壁作为胚核,故初次成核为非均匀成核,如图1 过程(b)所示,冷冻过程中易在容器壁成核并沿着温度梯度方向生长。在不考虑外来质点及壁的影响下,固液两相存在自由能差∆G,过冷度∆T(理论结晶温度与实际结晶温度之差∆T=Tm-Tn)越大,则固液两相自由能差越大(∆G=Gs-GL),就越容易结晶[4]。故冷冻温度越低,成核速率越快,晶核数越多。但冷冻温度低不利于冰晶的生长,因为冰晶的生长速率与溶剂分子的扩散速度有关(温度低分子扩散到晶核表面越慢)。

如果颗粒与固相之间的界面自由能σsp大于固液界面自由能σ1s和颗粒与液体的自由能σ1p之和,则颗粒能够被冷凝端排斥[5]。如公式(1)所示。

对单个颗粒进行受力分析如图2 所示。当冷凝端前沿对半径r 的球形颗粒的排斥力与颗粒在液相运动中所需粘滞阻力相等时,颗粒受力平衡,推导出临界速率vcr的表达式如公式2 所示[6]:

其中a0为平均分子距离,d 为颗粒到冷凝端的距离,η为液相的粘度,n 一般取1~4。

冷冻一般分三个阶段:a.当低于临界速率时,所有粒子被冷凝端以缓慢速度推开。b.当达到临界速率时,粒子逐渐被吞噬。一些粒子被推开小段距离后被冰封。c.当高于临界速率时,所有粒子保持初始位置,并立即被冰封[5]。

2 调控冰模板的影响因素

2.1 陶瓷颗粒尺寸

在浆料的冷冻固化过程中,凝固端对颗粒有排斥作用,而在液相中颗粒受到粘滞阻力。颗粒尺寸越大,粘滞阻力越大,这使得颗粒在液相中很难被推动。

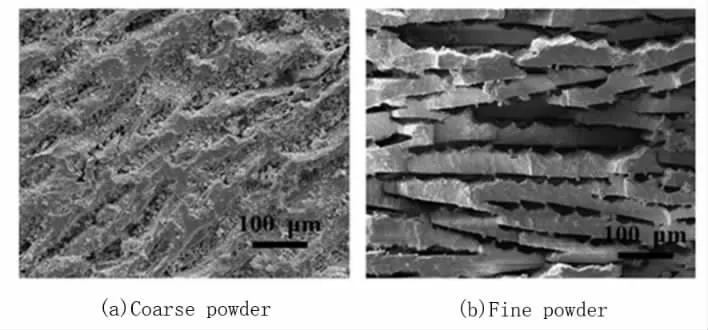

Liu 等[7]分别采用颗粒大小不同的两组ZrO2作为陶瓷基粉,利用冰模板法在其他条件相同的情况下制备多孔陶瓷,图2(a)中层与层之间存在吞噬现象。当颗粒的尺寸越大时,vcr越小,越容易发生吞噬现象,造成孔缺失。

图2 两种不同颗粒尺寸

KÖRBER[5]为避免颗粒在水中重力作用的影响,通过利用密度为1.05g/cm3的乳胶颗粒测量临界速率与颗粒半径的关系拟合曲线Vc=0.0397r-1明临界速率与半径成幂律关系。

孔的壁是由陶瓷颗粒组成,所以陶瓷颗粒的大小也会对壁的粗糙程度有一定影响,较小颗粒有利于孔对冰模板的高精度的复制。

2.2 固含量

多孔陶瓷的内部孔隙为冰模板升华留下的,若陶瓷固含量越高,则溶剂比例越低,冷冻固化所形成的冰模板体积比例越小,导致多孔陶瓷的孔隙率就越小。Liu 等人[7]利用复合陶瓷(Al2O3和ZrO2摩尔比为60.3/100)实验得出孔隙率P 与固含量S 呈线性相关,关系式为P=98.6-2.1S。陶瓷浆料中主要成分为陶瓷颗粒与溶剂,且在其制备过程中的物理变化体积差异不大,故而得出两者关系式为二元一次方程。固含量对孔的形貌也会有影响,固含量越高,浆料的粘度越大,临界速率越小,故而容易发生吞噬现象[8]。

2.3 溶剂种类

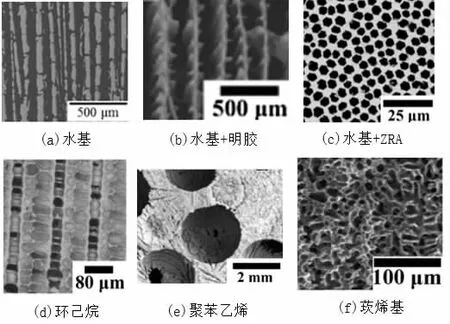

不同溶剂冷冻固化特性不同,其形成的冰模板也具有差异。一般可分为各向异性和同向异性,如图3 所示(彩色为冰模板,黑色为陶瓷颗粒)。各向异性表现在不同的方向具有较明显差异的冷冻速度,平行于温度梯度方向冰晶生长速度较快,以水基溶剂为主,各向同性不会因为方向改变而特性不同[9]。

图3 形状各异的冰模板

通过在水基浆料中加入粘结剂明胶,可以使孔隙结构由图4(a)所示的层状向着图4(b)所示的树突状[10]转变,粘结剂会促使二级树突的生长。以ZrO2为陶瓷材料,在水基溶剂中加入乙酸锆络合物(ZRA )可制备如图4(c)蜂窝结构的多孔陶瓷[11]。利用环乙烷也可制备蜂窝状的碳氧化硅陶瓷[12],聚苯乙烯可作为临时支架以此获得等轴细胞状孔隙[13]。通过固化莰烯基陶瓷浆料可获得细胞状孔隙结构[14]。

图4 不同溶剂形成孔形貌不同

2.4 冷冻条件

2.4.1 温度梯度大小

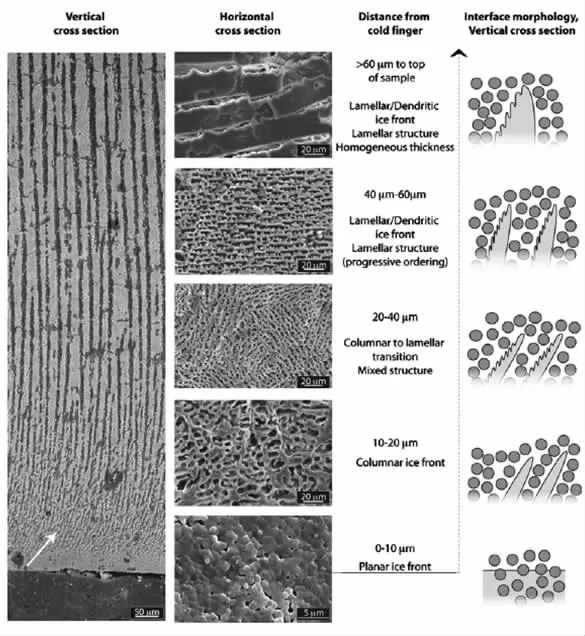

冷冻温度不仅对冷凝固化速率的快慢有影响,还对冰晶的生长形状有一定影响。温度梯度越大,固液两相自由能差越大,有利于晶核的形成,但不利于冰晶的生长。相反,温度梯度小不利于晶核的形成,却有利于冰晶的生长。

如图5 所示,最下端为冷源位置,通过控制浆料与冷源距离远近来改变冷冻温度梯度,以此观察其孔隙结构的变化。最靠近冷源的初始温度梯度大,冷冻速度高于临界速度,所有粒子保持原始位置被立即被冰封。距离冷源位置越远冷冻温度梯度越小,颗粒被排开形成层状结构,且晶核越少,冰晶生长越大,孔隙尺寸也越大[8]。利用流延法制备具有梯度孔结构的多孔陶瓷也是应用此原理。

图5 不同温度梯度孔隙结构的变化[8]

冷冻过程中,孔隙尺寸一般与温度梯度、几何表面积皆呈负相关,而温度梯度一般与冷冻速率、几何表面积皆呈正相关[8]。

2.4.2 冷冻方向

冰晶生长的方向与冷冻方向有关,冷冻方向的控制有常规冷冻、定向冷冻等。定向冷冻冰晶结构比常规冷冻更有序,结构性能更稳定可控,故而一般研究中优先采用。Tang 等人[15]采用如图6 所示多种冷冻方式控制冰晶的生长,与常规冷冻下冰晶无序排布相比,双向冷冻和电场作用下均可以诱导冰晶向特定方向生长(平行于冷冻方向或电场方向如图11),磁场虽对冰晶方向影响不显著,但有利于减小冰晶尺寸。采用双向冷冻及电场作用下制备对称结构的多孔陶瓷抗压性能得到显著提高。

3 展望

冰模板法研究趋势:a.实验研究以下关系:固含量与孔隙率、温度梯度与孔隙尺寸(壁厚)、溶剂的各向异性或各向同性等[9];b.工艺可控性与稳定性改善,用于工业大规模加工;c.开发新型功能陶瓷,例如梯度分布结构、生物陶瓷等。总之,通过对冰模板法研究并掌握其调控关系,以此改进工艺参数优化性能,同时开发出新颖多孔陶瓷,冰模板法将赢得更进一步发展。