平板式蒸发端热管植入墙体系统及其传热性能研究

邱梓宁 郑森林* 何采蔚 王少锋

(1、广东工业大学土木与交通工程学院,广东 广州 510006 2、中国建筑科学研究院有限公司,北京 100013)

1 概述

当今社会发展对能源的需求量不断增大,世界各国都对节约资源和保护环境给于了高度重视,许多节能减排措施纷纷出台,各领域都在致力于节能环保型经济。其中,建筑能耗问题成为了备受关注的问题,我国建筑能耗在社会总能耗中的占比达到了30%[1]。

建筑被动式节能技术是指以非机械电气设备干预手段实现建筑能耗降低的节能技术,至今已有非常多研究成果。目前,在针对建筑围护结构的被动式节能技术主要是增强隔热及保温效果。在已有的研究中,研究者们聚焦于墙体材料、外墙涂料[2]。此外,也有将相变材料(PCM)应用于墙体中[3],通过蓄热等技术实现节能。结果表明,PCMs 具有良好的蓄热能力,采用了复合相变墙板的实验房在模拟的寒冷环境中损失的热量明显降低。目前,一些研究者采用了热管与墙体结合来实现高效传热。热管是一种通过工质的相变传过程进行高效热传递的装置,,如今已有许多研究[4-5]。此前,有研究者将热管与建筑围护结构相结合,展开了研究,节能率达到8.72%[6]。

然而,目前对热管植入墙体技术的研究较少,且存在已有研究中热管形式与墙体的契合度不高,系统传热方向单一,无法适应环境变化。因此,本研究提出一种平板式蒸发端的环路热管与建筑墙体结合,并对其传热性能进行了理论和实验研究。

2 实验过程

2.1 用于植入墙体的平板式蒸发端环路热管

本研究设计的热管结构如图1 所示,其结构包括平板热管蒸发端、冷凝端、导气管、导液管,充液口,其中,蒸发端采用沟槽式微通道作为吸液芯。目前热管植入墙体的研究,蒸发端在下冷凝端在上,传热方向不可改变。本研究热管系统的蒸发与冷凝在同一高度,使传热方向可以根据需求改变。

图1 平板式蒸发端环路热管

2.2 热管植入墙体系统的工作原理

由图1 中可以见,墙体内外侧表面处蒸发端、冷凝端通过导气管、导液管相连接。该通过设置阀门可实现热管的启停控制。热管冬夏季工况切换的具体方式为:

2.2.1 在夏季工况:室内空气温度高于室外空气温度时,热管启动,系统的传热过程如图2 夏季工况。蒸发端内工质吸收房间热量后蒸发,蒸汽通过导气管到达冷凝端中放热冷凝,随后在重力作用下回流完成制冷循环。室内空气温度低于室外空气温度时,热管停止传热,防止室外热量传入室内造成室内环境进一步恶劣。

2.2.2 在冬季工况:当室内空气温度低于室外空气温度时,热管启动,系统的传热过程如图2 冬季工况。蒸发端内工质吸收太阳辐射热后蒸发,在冷凝端冷凝放热,循环过程与夏季工况相似。当室内空气温度高于室外空气温度,热管停止传热,防止室内热量散失影响室内热舒适性。

图2 热管植入墙体系统传热过程示意图

2.3 热管植入墙体系统的传热性能分析

热管植入墙体系统的传热性能可以通过其传热热阻体现。热管系统的热阻主要包括:热管蒸发端热阻Re、冷凝端热阻Rc、输气管热阻Rv,vtl,计算表达式为:

2.3.1 蒸发端中的热阻Re

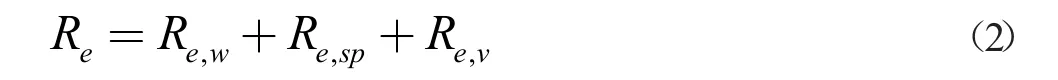

蒸发端中的热阻包括壁面热阻Re,w、蒸发热阻Re,sp、蒸汽流动热阻Re,v,计算表达式为:

2.3.2 冷凝端中的热阻

冷凝端中的热阻包括壁面热阻Rc,w,冷凝液膜热阻Rc,lf、蒸汽流动热阻Rc,v,计算表达式为:

2.3.3 输气管内的热阻

蒸汽在导气管中的流动热阻计算表达式为[7]:

2.4 理论分析计算

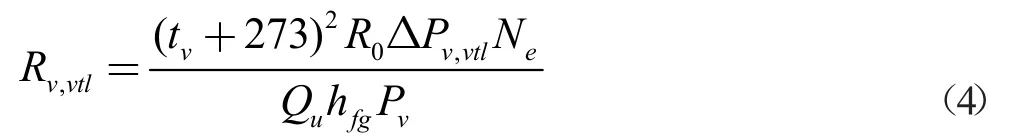

根据上述理论分析,在MATLAB 中编码并建立了系统稳态计算模型,分析和计算系统的传热性能及热阻大小,并与传统墙体对比。计算结果如表1 所示,传统墙体的热阻如表2 所示。

表1 热阻计算结果

表2 传统墙体热阻计算

热管系统总热阻为:Rhp=Re+Rc+Rv,vtl=0.17(K/W)。与热管相同面积下的墙体热阻大小为16.42(K/W)。对比可得,同等面积的热管系统热阻远小于墙体。

2.5 传热性能实验

2.5.1 平板蒸发端环路热管传热性能测试

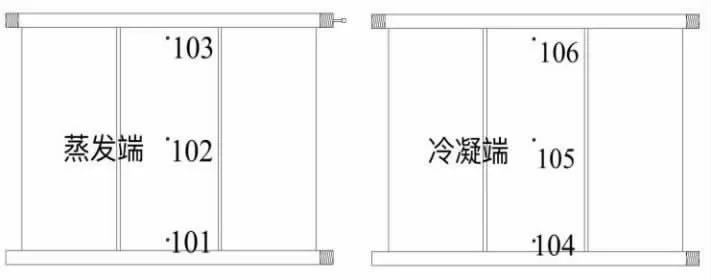

在热源功率为200W、400W 下进行了测试。实验包括加热模块、冷却模块及数据采集模块。采用辐射热板为加热源,通过变压器调节电压实现不同功率负载输入。冷却模块利用环境温度。数据采集模块采用K 型热电偶,温度测点的布置如图3 所示。

图3 热管表面温度测点

2.5.2 热管植入墙体及传热性能实验

将热管植入墙体后,将其放置在隔绝外界干扰的冷、热室之间进行了一维稳态传热实验。通过设定冷热室温度使蒸发端和冷凝端形成稳定的温差以进行传热。实验工况为:冷室温度-20℃,热室温度20℃。

3 实验结果

3.1 平板式蒸发端环路热管传热实验

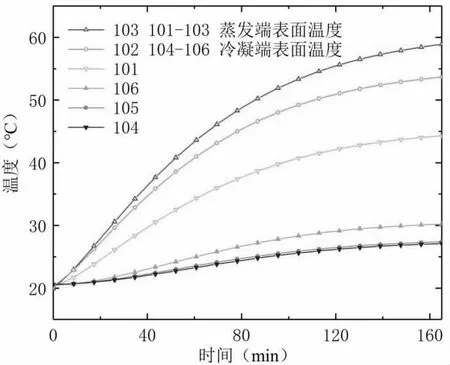

图4、5 分别显示了在不同热源工况下,热源开启后微通道热管系统表面的温度变化曲线。其中图4 为加热功率为200W 工况;图5 为加热功率为400W 工况。

图4 热源功率200W

图5 热源功率400W

根据热管在不同环境温度、不同热源加热功率下的温升曲线,可以看出热管的热响应具有以下特点:

3.1.1 热源开启后,热管系统蒸发端表面迅速升温,而冷凝端表面的升温较蒸发端延迟20 分钟。原因为:热管内部工质从蒸发端吸热蒸发到一定程度后才能推动循环。其次,蒸汽到达冷凝端后由于热管内部压力、温度等原因未能及时冷凝放热。

3.1.2 在热源功率为200W 时,热管系统冷凝端的最大温升可达到10℃,可见热管结构的高效传热能对蒸发端处热量高效利用。此外,在相同环境温度、不同热源功率的工况下,400W 工况中热管的温升速度明显比200W 工况要快,且在150 分钟时冷凝端温度已接近稳定,最大温升约为18℃。

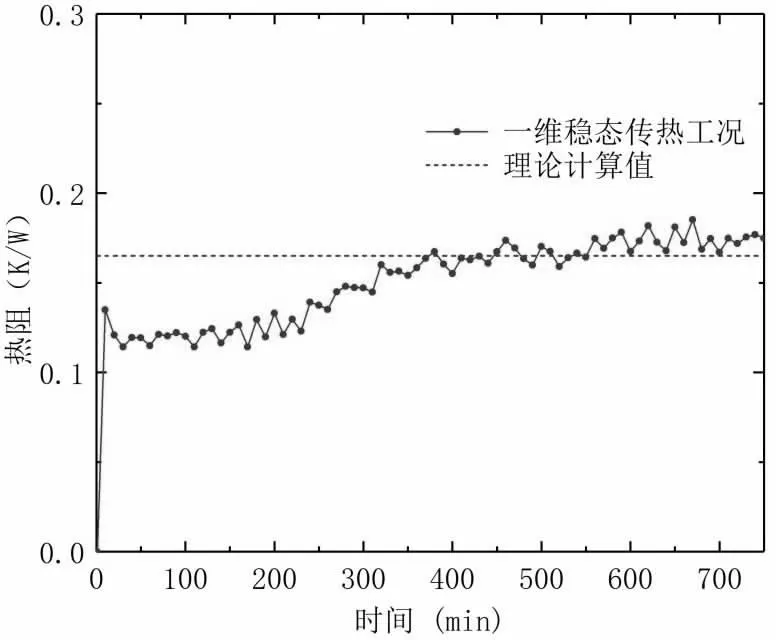

3.2 一维稳态传热实验

系统开始运行后,冷热室温度均从室温开始变化。系统热阻的变化曲线如图6 所示。

图6 一维稳态传热下热管植入墙体结构实际热阻

根据系统实际热阻可以得出结论:在传热稳定后,热管植入墙体系统的热阻在理论值附近波动,说明热管系统的实际热阻与理论计算值相近,约为0.17K/W。此外,由于热管植入墙体系统的相变传热过程与其中传统墙体结构部分的导热传热过程是相互独立的,因此,该结构可以通过阀门控制内部相变循环过程的启停,使传热过程由相变传热转为传统的导热传热,从而实现传热性能的切换。

4 结论

本文提出了一种新型的基于植入的被动式微通道热管系统,该系统具有与墙体更高匹配度及适用性,以及开拓建筑围护结构节能新方向的潜力,有望实现低成本、组合灵活、对结构影响低等优势。该系统平板作为蒸发端,并且蒸发端和冷凝端处于同一水平位置,以实现水平而非竖直方向上的工质循环过程。

对所设计的热管系统进行了理论分析。对热管系统的传热机理、传热性能等进行了分析,并与传统墙体结构进行对比,并通过实验测试验证了理论分析。结果表明,热管系统的传热效果相比于传统墙体大幅提高,其热阻大小为0.17K/W,约为传统墙体的1%。在200W、400W 热源加热下,最大温升分别达到10℃和18℃。通过实验分析,可以得出结论热管植入墙体系统相比于传统墙体结构在改善室内热环境和降低能耗方面具有极大的潜力和优势。

本文提出的系统其蒸发端和冷凝端通过导液管和导气管连接,其内部工质循环过程可根据需求通过阀门进行启停控制。因此,系统可在高效传热(热阻为0.17K/W)和保持原有墙体保温性能(热阻为16.42K/W)之间切换,使系统在实际应用中更能适应环境的变化。总体而言,所设计热管植入墙体系统相比于传统墙体在改善热舒适问题上有着巨大的优势,且因系统为被动式运行,也可为建筑围护结构节能的方向上开辟新的思路。