基于冗余技术的舵机控制系统设计与应用

刘 超,秦伟然,朱晓光

(上海船舶设备研究所,上海 200031)

0 引言

现代船舶航向操纵系统通常由舵机、自动操舵仪2部分组成。自动操舵仪通过人工或者自动的方式规划出航向,实现船舶航向的“大闭环”控制。舵机则接受自动操舵仪发出的舵角指令,实现舵角的“小闭环”控制。随着信息技术的发展,现场总线技术被引入到船舶工业当中,使得舰船自控技术获得新发展[1]。与此同时冗余技术是增强系统可靠性的重要技术,基于系统可靠性的要求,舵机控制系统中采用了CAN总线冗余和CPU软冗余等技术。该技术的使用不仅实现了指令通信链路上的硬件冗余备份,还在满足操舵实时性前提下较低成本地实现了控制器故障切换,使得舵机控制系统可靠性得到大幅度提高。

1 船舶航向操纵系统组成

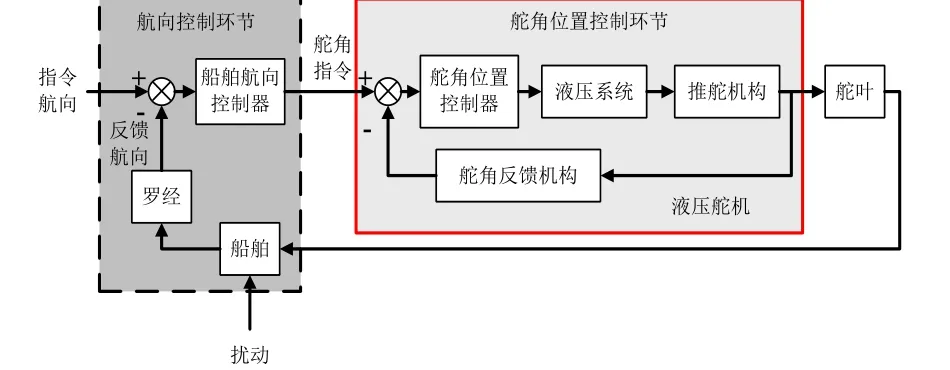

船舶航向操纵系统框图见图1,系统由2个闭环控制环节组成。船舶航向控制环节以指令航向、反馈航向为输入,当因指令航向改变或受海浪和洋流等扰动导致航向偏离时,实际航向与指令航向产生偏差,该偏差信号经航向控制器运算后得出舵叶所需转动的角度。舵角位置控制环节将该角度值作为指令信号,与实际舵角反馈值比较后,经控制器运算得出液压系统控制参数;液压系统驱动推舵机构转动,带动舵叶转到所需的角度;最终将船舶航向控制到指令航向。

图1 航向操纵系统框图

2 舵机控制系统设计

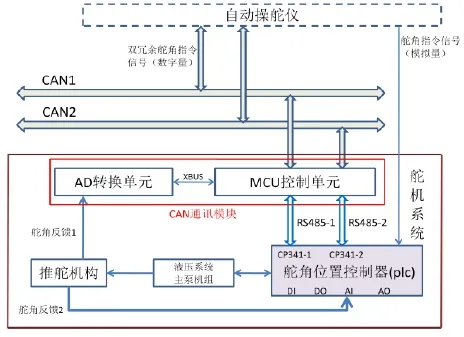

舵机控制系统由伺服控制站及监测站2部分组成,见图2。伺服控制站与自动操舵仪通过冗余CAN总线和硬线连接,接收操舵仪发出的操纵部位、备用手动有效、机组启停和舵角指令等信号,并向操舵仪提供“机组备毕”和“机组运行”等信号。伺服控制站采集反馈机构发出的舵角反馈信号,根据不同操纵指令的PID运算后,向泵控比例阀输出控制信号,经液压系统能量转换,推动推舵机构转舵,最终完成舵角的闭环控制。监测站完成机组状态(压力、油温和液位等)信号的采集,根据事先设定的状态阈值,判断机组运行状态。监测站与伺服站之间通过Ethernet网络通信,在机组故障时发出声光报警,同时触发伺服控制站的安全保护机制(隔离旁通和机组切换等)。

图2 控制系统组成图

3 冗余CAN 总线通信架构

CAN总线是应用于设备底层,直连现场各节点的串行通信总线。其采用的报文仲裁模式,可满足网络任意节点、任意时刻向其他节点发送信息。利用这一特点,可以方便地构成多机热备份系统,为实现系统自上而下,软、硬件全面覆盖的冗余通信架构提供了技术支撑,大大提高了整个操舵系统的可靠性。

3.1 通信总体架构

自动操舵仪采用CAN接口设计,向舵机系统提供的信号包括操舵舵角指令、操纵方式和操纵位置等操纵信号;而舵机须向操舵仪实时反馈舵机工况,包括实际舵角、机组运行情况及故障报警等信号。舵机PLC控制器由于硬件局限仅提供RS485接口,为实现自动操舵仪与舵机之间的双向互联网络拓扑,构建了CAN通信模块,其实现了舵角位置控制器与CAN 总线两者之间的RS485-CAN接口桥接转换。

双冗余CAN通信系统结构见图3。自动操舵仪与舵机系统分别作为双冗余总线CAN1和CAN2上的2个节点,每个节点赋值唯一的帧标识符,每个节点根据接收到的标识符来判断是否处理该报文,并决定总线访问竞争中报文享有的优先级。

图3 双冗余CAN 通信系统结构

自动操舵仪与CAN 通信模块之间依照CAN2.0B标准通信协议进行冗余CAN总线通信;舵角位置控制器与CAN通信模块之间采用双冗余RS485接口进行数据传输。另外,考虑到舵机PLC控制器的刷新率不够高,利用CAN通信模块内部的AD转换单元将舵角反馈信号(电压信号)进行AD转换为舵角度数,通过内部总线XBUS传递给MCU控制单元直接上传CAN总线供操舵仪接收,从而提高了整个操舵系统的实时性。

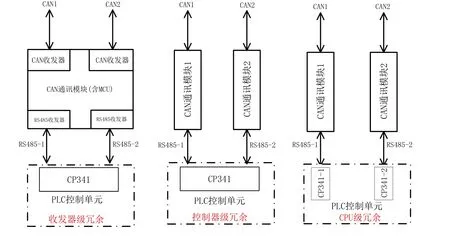

3.2 CAN 冗余结构比较

CAN冗余结构根据冗余等级通常可分为CAN总线收发器级冗余、控制器级冗余及CPU(CP341)级冗余,三者的硬件冗余等级逐渐递增,其结构形式见图4。收发器级冗余是2条总线分成工作总线和备用总线,有主从之分。当正在运行的总线发生某种故障导致相关通信中断时,处于监听状态的备用总线会自动启用,完成数据的发送;控制器级冗余是2条总线并行工作,不分主从,同时传送数据;当其中某条总线发生故障,另一条总线仍会将数据送到目的地,保证系统相关功能正常进行。

图4 CAN 冗余结构比较

CAN总线收发器级冗余中,CAN1、CAN2共用1块CAN通信模块(MCU),利用模块内部的软件逻辑判断实现总线故障检测和冗余通路切换功能;从发生故障到故障被检测出,再到完成切换这段时间,故障总线可能会丢失数据,并且当CAN通信模块的MCU单元损坏时,整个CAN链路将被损坏。制器级冗余中,两路CAN通信模块分别独立地控制CAN收发器进行数据的处理。

CPU级冗余是从CAN通信模块到PLC通信模块,自上而下地使整条链路实现硬冗余。无论是CAN总线收发器级冗余还是控制器级冗余,当网络节点发生故障时,这2种冗余方式均无法发挥任何作用[2]。而采用CPU级冗余,可更大程度地提高抵抗故障的能力,因此本文采用CPU级冗余结构。

3.3 CAN 冗余逻辑实现

设计中控制器采用的是西门子PLC S7-300,该控制器具有大规模的程序存储容量和数据结构,对二进制和浮点数运算具有较高处理能力[3],其高稳定性能可以胜任舵机操作的可靠性要求。同时PLC与第三方串口通信采用可建立点对点连接的CP341通信处理器[4]。PLC控制器组态冗余CP341通信模块建立ASCII协议通信,而后利用CAN通信模块实现伺服控制器与CAN总线两者之间的RS485-CAN接口桥接转换。

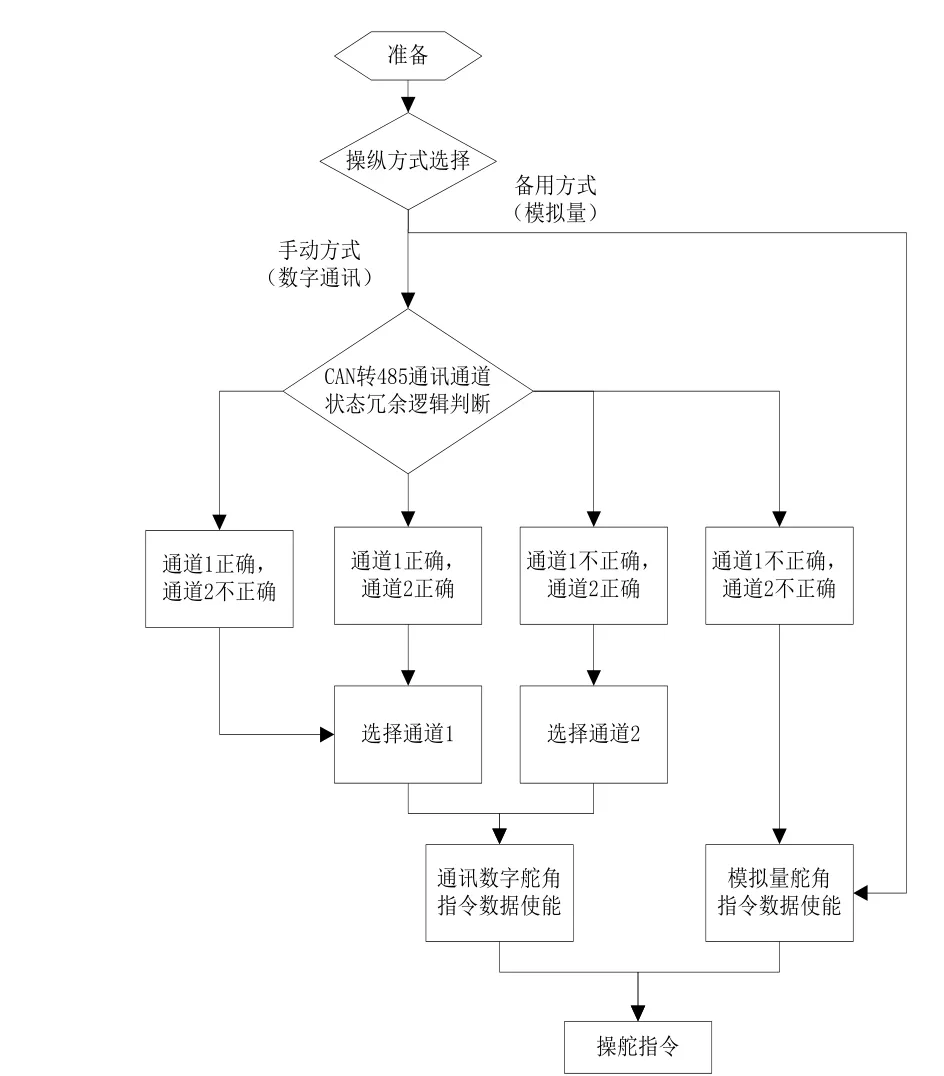

RS485-1与RS485-2条链路也形成冗余关系,同时进行收发;在PLC中进行冗余逻辑仲裁,选择正确的通道数据参与舵角PID闭环控制运算;且在接入CAN网时,通信模块会生成模块状态字。在PLC中根据模块状态位的变化来判断RS485串口通信是否正常。当通信链路正常时,对接收数据进行包头校验、包尾校验、CRC校验无误后,赋值给PLC的DB块中参与PID控制运算,仲裁逻辑流程图见图5。在通信链路全部失效时,系统提供了模拟量自动切换模式,将操舵仪的模拟量舵角指令以硬线方式传输到舵机PLC的模拟量输入模块,接收处理后参与控制,提高了系统的可靠性。

图5 PLC 冗余逻辑判断流程图

4 控制器软冗余系统原理

软冗余是提高PLC控制系统可靠性的低成本解决方案。本文选用2个315-2DP处理器作为主、备系统,同时包含2个电源模块、1个有源总线背板、2个IM153-2接口模块及若干I/O模块。软冗余系统工作时,主、备控制系统独立运行,主系统的PLC掌握对ET200M从站的I/O控制权,当主系统中的任何一个组件出错,控制任务会自动切换到备用系统中[5]。网络通信见图6。

图6 软冗余硬件网络通信图

PLC1(主系统:MPI设置为2)和PLC2(备系统:MPI地址为3)通过MPI总线连接实现冗余数据的同步。2台控制器设置相同的通信速率187.5 kbps;主、备系统通过PROFIBUS总线与带有冗余IM 153-2接口模块的ET200M从站通信。主、备系统设置PROFIBUS地址为2,从站PROFIBUS地址为4。

冗余系统工作时,主系统运行全部程序用户程序,备用系统只允许非冗余用户程序。因此,将重要功能(如:机组启停和闭环控制等)放在冗余程序中,其余程序放在非冗余程序段中。软件配置时,在OB100中调用FC100'SWR_START'初始化功能块,并定义系统运行参数,进行软冗余的初始化。在OB35中调用FB101'SWR_ZYK'数据同步功能块,将主系统的冗余数据复制到备用系统中。 FB103'SWR_SFCCOM 内部调用SFC65'X_SEND'和SFC66'X_RCV'功能块,实现MPI网络的数据同步。由于使用了SFC65和SFC66进行数据同步,占用了CPU的2个“S7 basic communication”连接资源,因此,在组态中预留足够资源,可保证同步链路的通信连接资源不受影响。

5 结论

综上所述,采用PLC软冗余的舵机控制系统,实现主、备系统故障切换功能;应用冗余CAN总线技术,有效提升了操舵系统的数字化和可靠性水平。由此可见,总线技术的开发已日臻成熟,为操舵系统的全系统寿命管理和专家系统的建立夯实基础。