数据采集系统在温度变换器测试中的应用

谭婕娟

(西安航空职业技术学院,人工智能学院,陕西,西安 710089)

0 引言

现在的各种温度控制电子产品都要用到温度变换器,温度变换器质量决定着电子产品的好坏。所以对于温度变换器,测试精度要求高,因而在工厂里测试温度变换器产品工作难度大、任务重,是传感器车间变换器的验收交付工作的难点之一[1]。

传统的温度变换器测试方法在批量生产时有很大的局限性[2]。

首先,温度变换器传统的测试繁琐复杂。温度变换器的测试是采用单电缆测试的方法,需手动接入单台产品逐一接线测试,这不仅容易造成人工操作的误差,也浪费了人力。后来使用工装代替单电缆测试,采用单通道手动切换的方法,但其仍有一些局限性,测试过程中需要人工读数、记数、再录入手动计算,这使得温度变换器老化、温循、高低温、常态测试等大大增加了成本,也增加了产品的测试误差。

其次,温度变换器传统测试的应用性不强。温度变换器传统的测试方法使用单电缆或工装测试,只能单台单路手动操作,其接点定义有所不同,使得测试时,一种温度变换器对应一种连接电缆方式,这样的测试方法无形中加大了测试的工作量。

1 多通道数据采集系统原理及应用

1.1 概述

由于温度变换器常态测试工作量的增加,任务越来越繁重,为解决这一问题,选取自动测试系统进行测试,在一定程度上能够提高测试工作的效率和精度。但又由于温度变换器种类多样,输入阻值或电压值要求很精确、多路之间易相互干扰、阻抗的测试和交流噪声的实现等是自动测试系统实现的一大瓶颈[3]。

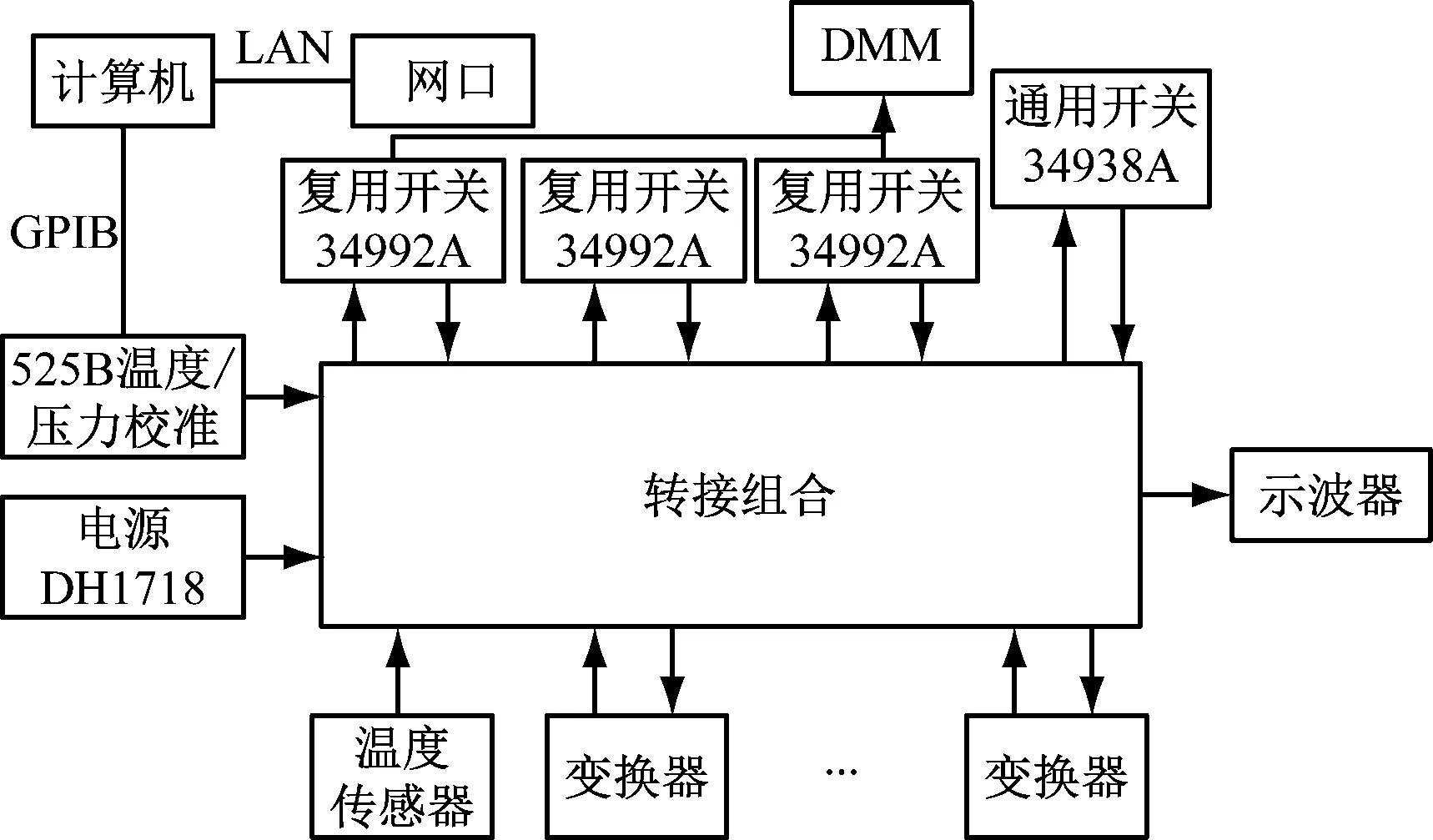

为使得测试更系统化、更高效精准,我们采用34980A数据采集器与34992A复用开关来实现输入输出的测量[4]。采用525B温度/压力校准器接入输入端作为产品的输入信号,为了避免各个通道之间的相互干扰,通过扫描开关34922A和34980A内置万用表结合实现对电压信号的测量,用通用开关34938A实现供电控制和阻抗测试,外接示波器等标准仪器监测,计算机通过LAN网络与34980A和示波器实现信息交互用于采集电压信号,温度传感器测量环境温度,最终通过计算机软件实现各系统的自动化运行。其测试系统原理如图1所示。

图1 多通道测试系统原理框图

1.2 通道数据采集系统在常态测试中的应用

常态测试有5个内容,详细如表1所示。

表1 常态测试内容

1.2.1 输入测量

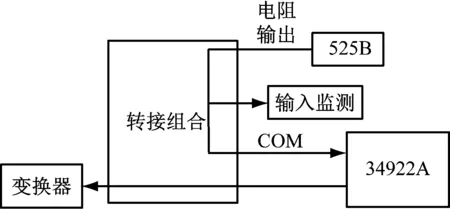

为实现测试系统自动化代替原有的手动操作,采用信号源525B提供输入信号[5],为了避免温度变换器接入多台产品后,产品通道之间相互干扰的问题,把525B与扫描开关34922A结合,向被测变换器输入信号,采用525B的输出信号作为产品的输入,其原理如图2所示。

图2 信号输入端连接

525B的电阻输出采用四线制接法[6],经转接组合接至34922A,经34922A后再次进入转接组合,然后输出至被测变换器。电阻输出连接转接组合前面板的监测端子,在不接变换器的情况下,可外接标准仪器进行监测。将525B的输出连接至34922A的COM端,被测变换器的输入接至多路复用开关。通过控制开关的通断,可实现一台525B向多路被测变换器提供输入信号的功能。将被测信号接入34922A的多路复用开关,34980A的内置万用表接入COM端,通过控制开关的通断,可实现一台仪器测量多路信号的功能。

1.2.2 输出测量

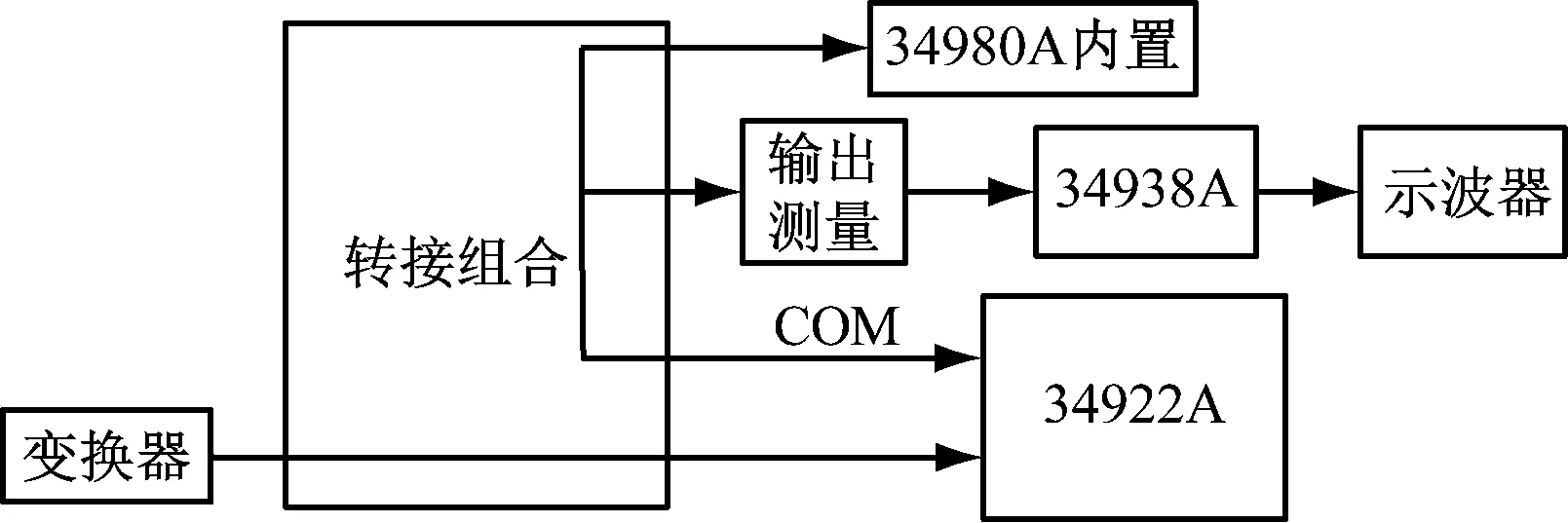

变换器输出的测量,简化了传统测试的人工读数、记数,用34980A实现数据的采集[7],其原理如图3所示。变换器输出经转接组合连接至34922A的复用开关,34922A的COM端连接至34980A的内置万用表进行测量。COM端输出同时连接至转接组合前面板的监测端子,可外接标准仪器进行监测。

图3 输出测试系统

该系统预计精度分析:模数转换电路失真率小于0.6%,数字电压表精度达到5位数,其变换精度约为0.5%。

1.2.3 阻抗的测试

温度变换器的阻抗测试是自动采集系统实现的一大难点。由于产品型号不同所加入的阻抗也不一样,包括1 kΩ电阻、3 kΩ电阻、5 kΩ电阻,因此,采用在测试信号转接组合内安装RL(即并联阻抗)的方法。RL连接到34938A,34938A对应通道的另一端接入信号转接组合后连接到传感器两端。在进行其他项目测试时,34938A对应通道置于断开状态,当进行阻抗测试时,首先断开34938A通道进行测试,记录输出端的电压值,然后闭合34938A对应通道,记录输出端的电压值,将两次记录的结果,按指定公式进行计算,得到被测产品的阻抗值。

1.2.4 噪声的测量

与多通道自动采集测试系统应用于温度变换器时[8],由于525B、转接组合以及34980A的一些干扰,噪声一直很大,经多次试验,把各个工装接地后噪声有所减小,但与手动测试相比,噪声仍然很大,经测试,其根源为信号源导致噪声很大,为解决这一问题,把产品输入端的负端与输出端的负端短接,噪声输出正常,解决了这一问题。

1.2.5 温度监测及报警

部分温度变换器需测量冷补端并计算产品温度与室温的差值,因此采用一路34922A通道与34980A的内置万用表相结合,接入温度传感器,按四线制法测量温度传感器的输出,监控试验环境温度,并实时监测值显示在计算机软件界面上,以便于输入和计算产品冷补值和误差。

报警功能是在产品输出异常或测试中遇到问题的情况下进行报警,其功能是便于通知工人遇到问题,需要手动更改或查错。

1.3 多通道数据采集系统在温度试验中的应用

此系统能实现温循、高低温等的温度试验,测试过程与常态测试中的线性测试类似,在此,以整机温循试验为例介绍。

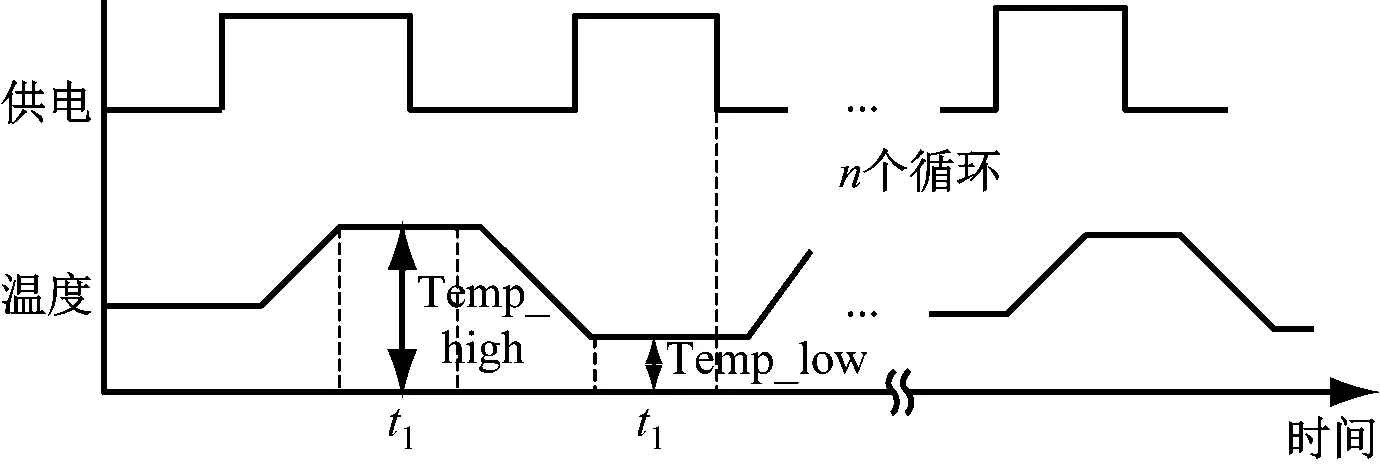

整机温循试验的工作流程如图4所示。

图4 温循工作流程

整机温循试验的主要内容如下。

1)配置信息。加电控制方式分为加电和断电两种状态。把高温设定值Temp-high,低温设定值Temp-low,循环次数设置为n次,测量延时t1(只测一到两个循环)。

2)加电控制。升温开始前常态测量时通电,升温和高温保持阶段通电,降温和低温保持阶段不通电,低温保持阶段的测量点通电。

3)测量点及测量内容。升温开始前,在输入为零点和满量程时测量变换器直流输出。每个循环的t1时刻,在输入为零点和满量程时测量变换器直流输出。

4)判据。高低温误差,高温误差,低温误差。

5)记入报表的内容:升温开始前测得的常态数据,最后一个循环的数据。

2 实现效果、特点及效益分析

2.1 实现效果

多通道数据采集系统,具有信号控制、供电控制、信号转接等功能[9],在常温下可自动完成对温度变换器的线性测试,可以完成对温度变换器的温度误差数据处理,在试验过程中,具有数据报警功能,并能明示故障产品,其人性化设计能够根据试验要求进行定义,对测试数据具有曲线和表格显示功能,测试数据以Excel格式保存在指定文件夹或数据库中,试验测试数据可以生成试验报表并打印,具有系统自检功能和系统校准功能,具有LAN接口通讯控制功能和连接功能。应用于温度变换器测试时操作简单,应用性强。

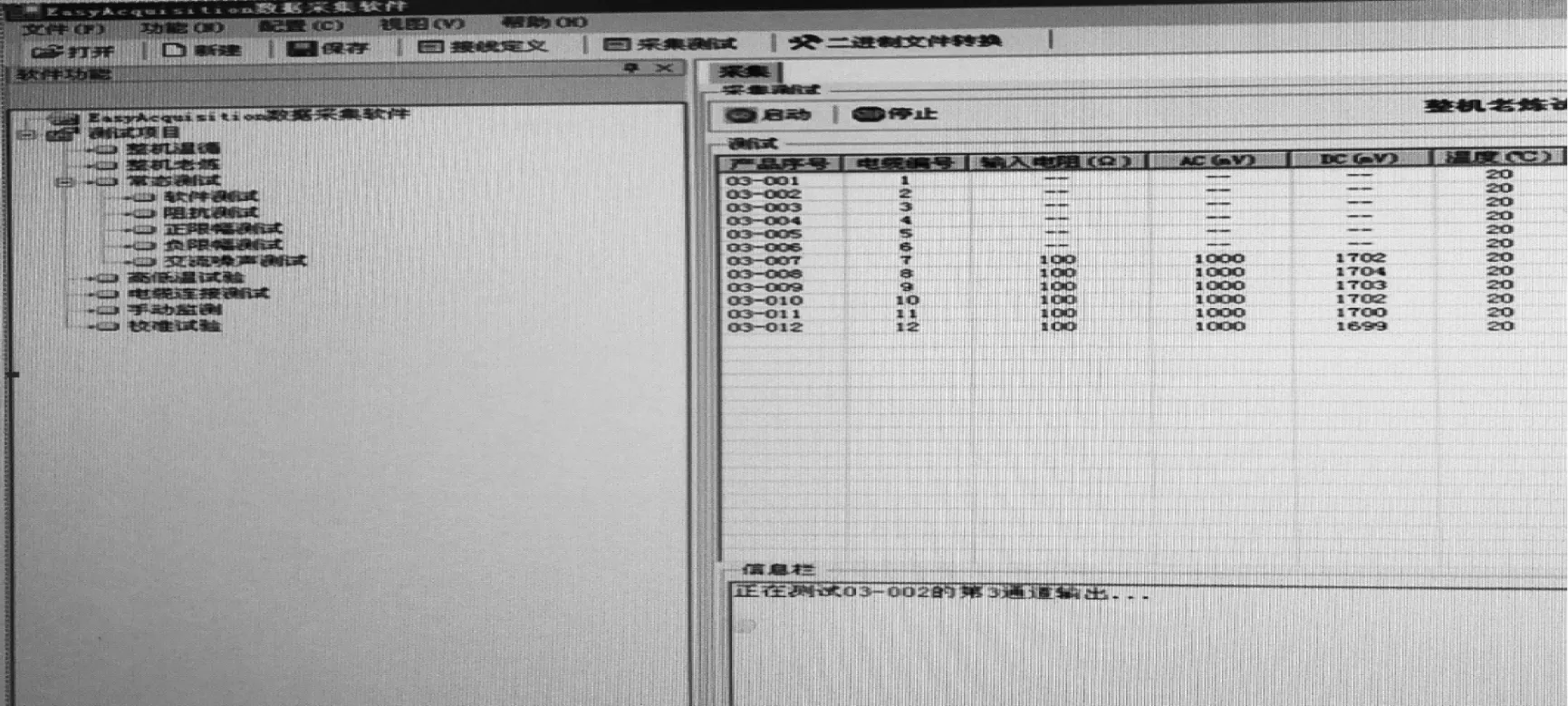

2.1.1 多通道采集系统的测试界面

完成新建工程保存后或调用已有工程文件,选择好将要做的试验项,在主界面下按“启动”按钮,即可进行测试,测试界面如图5所示。

图5 测试界面

对测试界面的说明如下。

(1)测试界面右侧窗口栏顶部为启动、停止按钮,温度显示。从上到下第一栏显示测试信息和结果,包括被测产品编号、输入值、输出值等。第二栏左侧为信息栏,用于显示当前试验进展情况和出错信息,右侧为电压监测窗口。

(2)不合格产品在对应栏目和信息栏中均有标示。

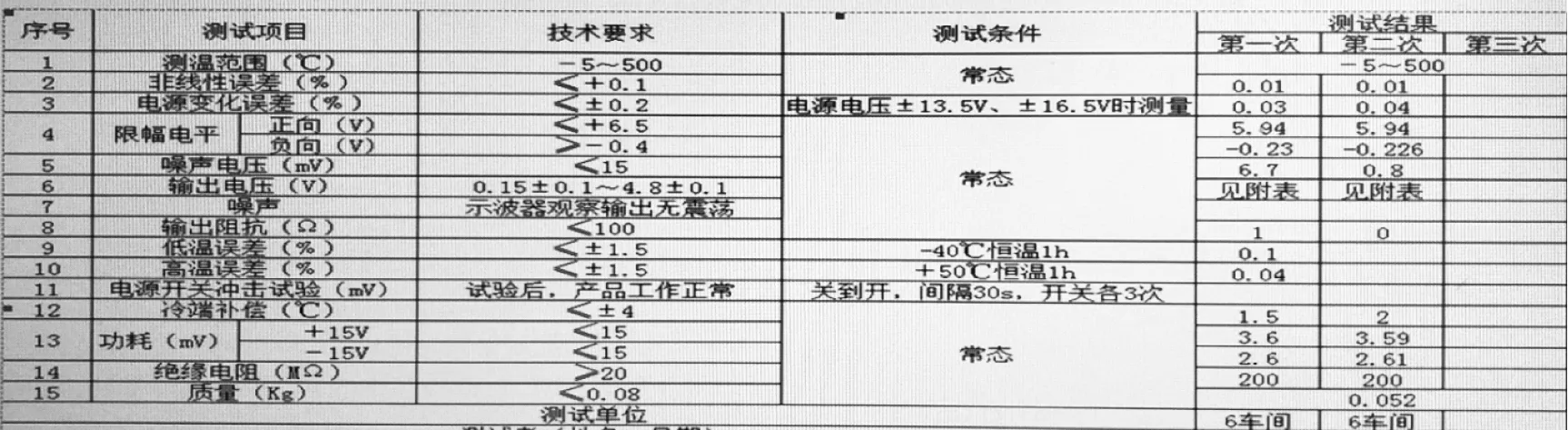

2.1.2 数据处理

在做试验的过程中,测量原始数据将以二进制的形式存储在工程名对应的文件夹中。在每一项试验结束后,软件自动将原始数据转换为Excel格式,每一个产品对应一个Excel文件。需要生成报表的试验项目,在该项试验结束后,软件将自动计算各项数据,并填写到报表的对应项目中。报表文件采用Excel格式,外观类似现有的产品证明书,如图6所示。

图6 自动生成报表

2.2 特点及效益分析

2.2.1 特点

多通道数据采集系统应用于温度变换器测试时,其特点在于操作简便、易懂。可应用性强,加电时间、采集时间间隔 、可实现项目选择都可自定义。既可以实现批次性处理,又可以实现各模块分别处理,使得测试更人性化,不仅给温度变换器的验收工作带来了方便,也给产品的复查交收工作带来了便利。节约了时间,提高了工作效率,解放了劳动力,同时也使测试准确率和生产质量大大提高了。

2.2.2 效益分析

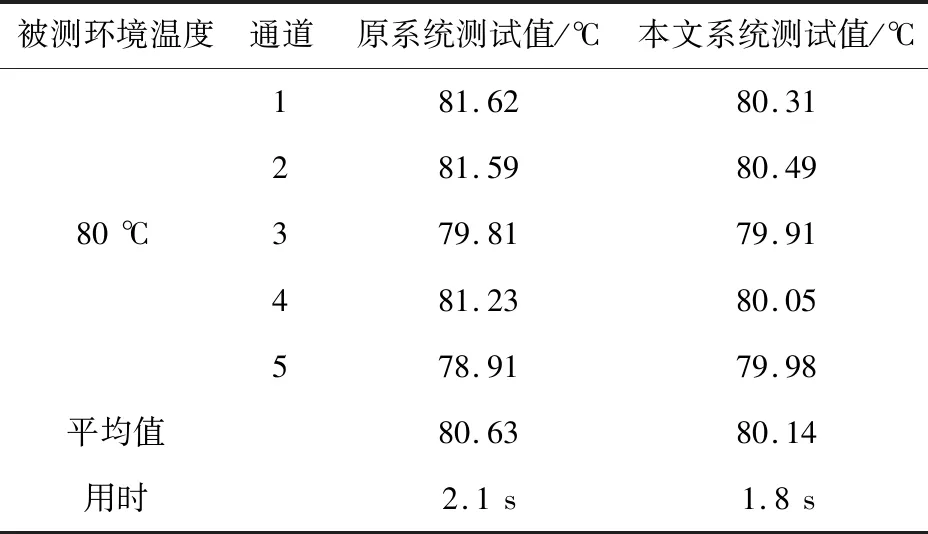

选取5路进行温度检测验证,被测对象环境温度设定值为80 ℃,对比原有的测试系统,对温度的精度测量得到了很大改善,见表2。

表2 5路温度检测

3 总结

多通道数据采集系统经过多次改进已经变得能够一次性对60台温度变换器产品进行自动数据采集,大大缩短了系统工作时间,降低了产品测试的误差。自动生成报表、自动计算线性等性能也大大节省了检验的工作流程和时间,给产品的验收测试工作带来了很大的便利。在试验过程中,对该系统进行多次实用性测试,在温度试验中无需人工去等待和测试,高低温误差无需人工计算即可直接显示在报表中。在常态测试中,测试产品时大大节省了工作时间,提高了产品的测试精度和工作效率。