二氧化碳在聚氨酯中的资源化应用

李晓云 ,李其峰 ,赵雨花 ,亢茂青 ,王军威

(中国科学院山西煤炭化学研究所,山西 太原 030001)

当前社会经济高速发展,尤其是发展中国家城市化工业化进程的加快,对能源的需求日益增加。煤炭、石油等化石资源作为目前最为可靠的能量来源,在其燃烧提供能量的同时,生成大量的二氧化碳所引起的气候变化是人类共同面临的全球性问题,对生命系统形成威胁[1−3]。据全球碳计划组织2020年12月10日发布的年度分析报告,2020年全球二氧化碳排放量高达375亿吨[4]。全球变暖和海洋酸化是二氧化碳含量增加引起的两个主要问题,全球变暖会造成干旱、洪水、动植物物种破坏、海平面上升以及飓风和旋风等自然灾害频率增加,增大健康、生计、粮食安全、水供应、安全、经济增长等气候相关风险[5,6];海水对二氧化碳的吸收造成海洋酸化将改变海水化学平衡从而进一步对水生生态系统产生负面影响,甚至导致海洋中微生物物种灭绝,危害较大。

在这一背景下,世界各国都非常重视二氧化碳过度排放带来的不利影响,联合签订《联合国气候变化框架公约的京都议定书》,并规定工业化国家要减少温室气体的排放。中国政府也高度重视二氧化碳减排问题,并首次将“碳达峰”和“碳中和”目标写入经济和社会发展五年规划,将“碳达峰、碳中和”作为中国“十四五”污染防治攻坚战的主攻目标,并承诺在2030年前,二氧化碳排放量达到历史最高值,之后不再增长并逐步回落;到2060年,针对排放的二氧化碳,中国要通过植树造林、节能减排等方式全部抵消掉,实现正负抵消,达到相对零排放。但是尽管目前在较低的水平上使用碳燃料和替代能源,也很难将大气中二氧化碳含量降至安全水平。因此,对二氧化碳进行捕获、利用与封存(CCUS),将其转化为高值化学品成为降低二氧化碳含量的有效途径之一[7−10]。

对二氧化碳的利用可分为CO2的直接利用和间接利用:直接利用主要包括将二氧化碳用于石油开采、用作溶剂、清洗剂、焊接保护气、烟丝膨化、植物气肥、发泡剂、食品添加剂如饮料添加剂、果蔬、肉类保鲜剂、铸造型砂硬化和消防等[11,12];间接利用是将CO2进行化学转化制备燃料、化学品等,将CO2作为碳、氧资源进行化学利用制备高附加值化学品有望在减少对化石资源依赖的同时,降低温室气体排放,有助于CO2在自然生态系统与人类社会系统之间的循环与平衡;同时,将CO2这种自然界大量存在的廉价碳源化合物转化为具有较高附加值的产品亦能带来可观的经济效益。目前,CO2的间接利用主要包括无机化学品的生产,如合成气、轻质氧化镁、硼砂、白炭黑、碳酸盐等和有机化学品的生产,如双氰胺、水杨酸、碳酸丙烯酯、碳酸二甲酯、甲醇、甲酸、甲烷及高分子化合物聚碳酸酯、聚氨基甲酸酯等[13−15],以CO2为原料合成有机化合物的主要反应列于图1中。

利用二氧化碳制备高分子材料,在对CO2进行化学利用的同时也为聚合物的绿色生产提供了新思路。聚氨酯作为分子中含有重复的氨基甲酸酯基团的一类功能高分子材料,自德国化学家拜尔首次合成后,其优异的性能逐渐被人们发现,现已成为世界第五大塑料,广泛应用于泡沫塑料、弹性体、合成革、涂料、胶黏剂、铺装材料和医用材料等众多领域[17−19]。目前,CO2在聚氨酯中的应用主要包括物理应用与化学应用两个方面。

1 CO2在聚氨酯中的物理应用

1.1 用作聚氨酯泡沫发泡剂

传统聚氨酯泡沫的发泡剂主要采用氟氯烃类化合物,其沸点低,室温下为液体,操作使用较为方便,但是氟氯烃类化合物会破坏大气臭氧层致使照射到地面的太阳光紫外线增强,从而对生态系统和各种生物产生不利影响,因此,其使用受到限制,正在逐步淘汰。CO2性质稳定、不燃烧、不破坏臭氧层、价廉易得,因此,可以作为一种新型发泡剂直接或间接用在聚氨酯泡沫制备中,发泡效率较高。

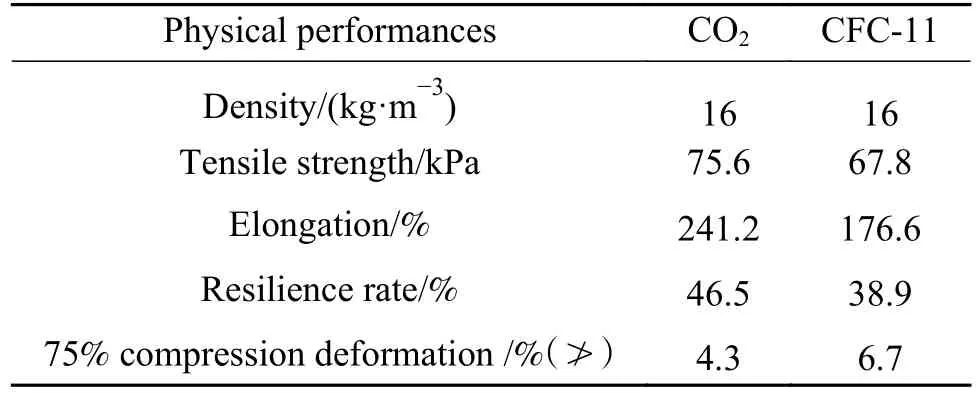

直接作为发泡剂使用时,CO2在发泡原料聚醚组分中溶解性较好,作为物理发泡剂不参与聚合反应,不会改变泡沫化学结构,且其相对分子质量较氟氯烷烃小,因此,制备相同密度的聚氨酯制品其用量小、成本低。李佐花[20]实验证明,与传统聚氨酯泡沫相比,CO2发泡制品针孔少、手感细腻、泡孔均匀,机械性能有一定提升,具体结果见表1。

表1 不同发泡剂的软质聚氨酯泡沫制品性能对比[20]Table1 Comparison of performances of flexible polyurethane foams with different foaming agents[20]

此外,南京林业大学和绍兴市华创聚氨酯有限公司联合开发了一种超临界CO2和水共发泡制备喷涂用聚氨酯硬泡的技术[21],实现了低温快速起发,便于低温施工。添加体积分数0.5%–1%的液态CO2可以有效改善全水发泡聚氨酯泡沫的泡孔均匀性、绝热性能和尺寸稳定性。

CO2间接用作聚氨酯发泡剂是指在聚氨酯泡沫聚合反应过程中释放CO2起到物理发泡的作用。水发泡是典型的CO2间接发泡体系,通过水与异氰酸酯反应生成CO2而使聚氨酯发泡,但是水发泡体系需要使用低黏度聚醚[22],且多数水发泡体系黑白料组成比例较高导致成本增加且泡沫脆性高。

CO2间接作为发泡剂利用的另一种方式是将CO2与某些化合物结合形成加成物,在后续聚氨酯的聚合过程中吸收反应热来释放出CO2起到物理发泡的作用。谢兴益团队 [23,24]以辛基和聚丙二醇链(聚合度为3)接枝的聚乙烯亚胺与CO2室温下反应制备加成物(结构式如图2)并作为发泡剂用于制备聚氨酯硬泡,研究其发泡性能,并与传统发泡剂1,1,1,3,3-五氟丁烷制备的硬泡进行性能对比。结果表明,两种CO2加成物发泡剂的发泡效率高,和相同质量的氟代烷烃发泡剂发泡效果相当。在泡孔均匀性和压缩强度方面,聚丙二醇链CO2加成物与氟代烷烃基本相同,辛基CO2加成物略微差一些;但是在尺寸稳定性和吸水率方面,CO2加成物得到的硬泡略强于氟代烷烃。

毕玉遂等[25]开发了另一种CO2间接发泡剂,关于其化学结构目前公开的资料很少,从其申请的专利来看,该发泡剂可能为胺类化合物的甲酸盐、碳酸盐/碳酸氢盐或氨基甲酸盐。在使用时,发泡剂中的羟基与异氰酸酯反应,反应放热使发泡剂释放出CO2进行发泡,释放CO2后得到的氨基、仲氨基又能进一步和异氰酸酯发生反应,起到提升泡沫强度的作用。

1.2 用作溶剂协助聚氨酯材料吸附小分子

利用超临界CO2能溶胀大多数聚合物又能溶解很多小分子的特性,将小分子渗透到聚合物中,从而对聚合物的表面和内部结构进行修饰和裁剪,制备出缓释体系(如缓释香料、药物等)、负载型催化剂和具有特定结构的共混物等应用价值很高的功能材料。

Weiss等[26]以超临界二氧化碳为助溶剂,用三氟甲烷磺酸铁Fe(CF3SO3)3浸渍聚氨酯泡沫塑料,然后将泡沫塑料暴露于吡咯蒸气中,制备得到导电率高达0.03 S/cm的聚吡咯/聚氨酯导电共混物。讨论了助溶剂乙醇用量、浸渍时间(图3)以及吡咯蒸气中暴露时间对最终制品性能的影响,成功解决了三氟甲烷磺酸铁在溶解过程中存在的两大主要问题:第一,通过助溶剂乙醇的加入,在增加氧化剂在超临界CO2中溶解度的同时使PU溶胀而增加其扩散到PU泡沫中的速率;第二,保证三氟甲烷磺酸铁制备过程中三氟甲烷磺酸的完全中和并除去体系中的水分,从而保证聚氨酯泡沫的性能。

Watkins等[27]将无机添加剂(COD)Pt(CH3)2渗入聚4-甲基1-戊烯、聚四氟乙烯和聚氨酯中,然后进行化学还原,成功制备出最大颗粒直径为15 nm左右的铂纳米材料。此外,利用CO2将有机金属前体渗到聚合物基体表面,还可以制备金属或金属氧化物薄膜[28],如高反射率的聚酰亚胺银膜[29]。

2 CO2在聚氨酯中的化学应用

传统聚氨酯合成所用的主要原料包括聚合物多元醇、异氰酸酯化合物和扩链剂等,其中,异氰酸酯化合物本身具有较大的毒性,化学性质活泼、易与水发生反应;其次,工业异氰酸酯的合成主要采用光气法,光气毒性大,对环境及人类身体健康都存在较大的威胁,因此,异氰酸酯化合物在聚氨酯的合成中逐渐受到限制。CO2出发合成聚氨酯可避免异氰酸酯化合物的使用,绿色环保,与此同时实现CO2的资源化利用,有望减少大气中的CO2含量。目前,CO2在聚氨酯中应用的主要化学途径包括:CO2用于制备聚氨酯合成所需原料及CO2本身作为制备聚氨酯的原料。

2.1 CO2用于制备聚氨酯合成所需原料

2.1.1 聚合物多元醇

环氧化合物与CO2的共聚反应是合成高附加值化学品的一条有效途径。CO2与环氧丙烷催化共聚产物聚碳酸酯中其CO2含量最高可达40%,从固体塑料到软性泡沫,可以根据需要制成适合各种材料特性的产品[30]。在环氧化合物与CO2的共聚反应中,聚合产物会因反应体系中是否存在链转移剂而有所不同,如图4所示。所谓链转移剂,通常指具有活泼质子的小分子化合物,常见的链转移剂有小分子醇或酸。在聚碳酸酯合成中加入链转移剂可以制备得到端羟基聚碳酸酯,其分子链结构中同时含有聚醚链段和聚碳酸酯链段,可以用于与聚氨酯的合成,对聚氨酯制品的性能有一定影响。此外,通过调节链转移剂的加入量和官能度可以对聚醚碳酸酯多元醇分子量及结构进行有效调控,有望为聚氨酯工业提供结构丰富且更具经济性的合成原料。

通过对聚醚碳酸酯多元醇的生产进行生命周期评估发现,与传统聚醚多元醇的生产工艺相比,合成CO2含量为20%的聚醚碳酸酯多元醇可使温室气体的排放量减少11%–19%。将温室气体减排量与CO2利用量联系起来,每千克CO2的转化利用可减少3 kg CO2的排放,意味着可以减少13%–16%的化石资源使用量[31]。因此,将CO2用于聚醚碳酸酯多元醇的合成对于实现“碳达峰”和“碳中和”目标具有重要的意义。

从化学结构分析,在CO2分子中,由于C=O的键能较大,导致其热力学稳定性高从而不利于化学反应的发生。为了提升CO2的反应性能,促进聚合反应顺利进行,除了要选择高活性的反应物以外,催化体系的选择也尤为重要。目前,CO2与环氧化合物共聚反应体系的催化剂研究者们进行了大量的研究,可以分为均相催化剂与非均相催化剂。均相催化剂主要包括金属-卟啉类、金属Salen类、酚氧基锌及β–二亚胺等[32−36];非均相催化剂主要有二乙基锌-多质子类、稀土金属盐类、羧酸锌及双金属氰化物等[37−42]。

受植物叶片上叶绿素镁卟啉化合物催化作用的启发,卟啉铬以及卟啉钴催化体系被相继报道用于CO2和环氧化物共聚反应。Mang等[43]合成了一种可溶解于超临界CO2的金属-卟啉催化剂四(五氟苯基)卟啉氯化铬(Ⅲ)(图5),将其与(4–二甲氨基)吡啶共同作用于氧化环己烯与CO2的共聚反应中。在95–110 ℃,18 h后反应完全进行,催化效率高达3.9 kg(聚合物)/g(Cr),产物碳酸酯单元含量高达90%–97%,催化活性及产物相对分子质量分布较之前的相关报道有了显著提升。

对金属钴而言,由于其路易斯酸性较低,因此,卟啉钴曾一度被误认为是活性较低的配合物催化剂[44]。Sugimoto等[45]利用(TPP)CoCl/DMAP体系在80 ℃、5.0 MPa的条件下催化CHO与CO2的共聚反应,制备出摩尔质量为14.5 kg/mol且具有完全交替共聚结构的产物。该体系同时被应用于PO与CO2的共聚反应中,并且在反应过程中表现出了很高的选择性,室温下的产物中几乎不含有PC。

王献红等[46]合成了一种铝卟啉配合物催化剂,通过改变配体中苯环上取代基的种类和位置,制备出中心金属电子环境差异化的铝卟啉,并以双三苯基膦氯化铵为助催化剂,探讨其对CO2与环氧丙烷的共聚反应的催化行为。结果表明,当铝卟啉中苯环上2,4位同时被Cl−取代后,在90 ℃和3 MPa压力下,转化频率达到2672 h−1。当利用离去能力较强的对甲苯磺酸基团作为铝卟啉的轴向配体,可以合成出数均相对分子质量达1.84 × 105的脂肪族聚碳酸酯。

非均相催化体系中,目前,研究较多的是双金属氰化物(DMC)催化体系,其催化活性较高,适用性强。DMC是由水溶性金属盐和金属氰化物盐在有机配体存在下经共沉淀反应制备得到,是一种具有结晶性质的有机金属配合物(图6)。DMC催化剂最早于20世纪60年代由美国通用轮胎橡胶公司开发,应用于PO均聚制备聚醚多元醇的反应中[47]。目前为止,在PO与CO2的共聚反应中,不同相对分子质量的聚醚多元醇所合成的聚醚碳酸酯多元醇摩尔质量大都为2500–6500 g/mol,碳酸酯单元含量为15%–65%,副产物含量基本上控制在10%以下,反应产率可达到1–10 kg/g催化剂[48,49]。

1985年,Kruper等[51]将Zn-Fe DMC催化剂应用于CO2与环氧化物的共聚反应中。但此时催化剂的活性较低,即便是在低温条件下,副产物含量仍然较高。此后,为了提高DMC的催化效率,开展了系列研究,讨论了金属源、有机配体种类、洗涤次数、合成方式等影响催化剂结构以及化学组成的因素。

DMC催化剂用于合成聚醚碳酸酯多元醇反应中时,由于反应过程中存在快速链转移反应(图7),因此,聚合产物的分子量可以通过改变链转移剂与环氧化物的比例进行有效调节。从图中可以看出,快速链转移反应,实质上是发生在活性增长链与体系中含有活泼质子物质之间的快速质子交换反应。在聚合反应过程中,催化剂的用量明显低于链转移剂用量,而快速链转移反应的存在能够保证每一分子的链转移剂都能与催化剂作用,并参与到聚合反应中,从而实现对产物分子量的有效调控。与此同时,聚醚碳酸酯多元醇的结构及性能也可以通过改变链转移剂的种类进行有效调节。

对于CO2与环氧化物共聚合成聚醚碳酸酯多元醇用于聚氨酯的合成研究相对较少,目前,中国代表性单位有中国科学院长春应用化学研究所、中国科学院山西煤炭化学研究所、浙江大学、华东理工大学等。

传统聚醚碳酸酯多元醇由于环氧化物开环反应时优先在空间位阻较低的亚甲基上的碳−氧键断裂,因而易生成端羟基以仲羟基为主的多元醇,伯羟基含量通常低于20%,从而其与异氰酸酯反应的活性较低。付双滨等[53]在前期研发DMC催化剂的基础上[54],将其从聚碳酸酯的制备应用到高伯羟基含量聚(碳酸酯-醚)多元醇的制备中,以癸二酸为起始剂,采用一锅法将PO、EO和CO2进行三元调聚反应,合成了伯羟基含量可达62%的二氧化碳基多元醇,生产工艺简单且碳酸酯含量几乎不受影响,可达50%左右。

尤星辰[55]采用新型制备方法——反相微乳液法制备DMC催化剂以实现催化剂结构形态和催化性能的优化,得到结构中含有更多无定形区、介孔和大孔结构的催化剂,催化剂产率大幅提高;以PPG400为链转移剂,将其用于PO与CO2的共聚反应,催化剂选择性达35.3%,产物相对分子质量为2000–10000,但其制备产物中副产物PC含量普遍偏高,质量分数在5%甚至10%以上。

目前,已经有多种合成出的聚醚碳酸酯多元醇被成功应用于聚氨酯合成中。安娜[56]成功合成出一系列不同相对分子质量、CO2含量及官能度的聚醚碳酸酯多元醇并将其应用于聚氨酯弹性体的制备中,考察了所得聚氨酯弹性体的性能。结果表明,与聚醚多元醇和聚酯多元醇相比,聚醚碳酸酯多元醇由于其独特的分子结构,所得聚氨酯弹性体具有较好的力学性能、耐溶剂性等,且弹性体的力学性能及耐溶剂性均会随着碳酸酯单元含量的增加而提高。

此外,Wang等[57,58]利用分子量较小的聚醚碳酸酯多元醇制备了水性聚氨酯,与传统聚氨酯相比,样品具有较好的力学性能、耐水解及抗氧化性能,且其性能可通过聚醚碳酸酯多元醇的相对分子质量和碳酸酯单元含量调控。Alagi等[59]制备了CO2基热塑性聚氨酯弹性体,聚醚碳酸酯多元醇的引入赋予了弹性体良好的热性能,力学性能以及优异的形状记忆特性和耐腐蚀性。Langanke等 [60]以摩尔质量为3000 g/mol,CO2单元含量为10.5%的聚醚碳酸酯三元醇为原料成功合成了聚氨酯泡沫,其表现出与传统聚氨酯泡沫相近的力学性能及热学性能。

近期,对CO2与环氧化物共聚制备聚醚碳酸酯多元醇的研究重心开始转移,功能化聚醚碳酸酯多元醇的合成成为研究的热点,研究者们讨论了起始剂种类、共聚单体种类对聚醚碳酸酯多元醇的影响以期制备出具有特定性能的多元聚醚碳酸酯多元醇而应用于聚氨酯制备中,为其提供更多的选择[61−63]。

在目前的研究工作中,对于环氧化合物种类对其与CO2共聚反应的影响主要集中在相对分子质量较高的聚碳酸酯塑料中,而在聚氨酯原料相对分子质量较低的聚醚碳酸酯多元醇的研究中则基本上仅涉及环氧丙烷与CO2的共聚反应,相关研究报道较少。此外,低相对分子质量聚醚碳酸酯多元醇在制备时,碳酸酯链段的比例具有局限性,并不能制备出完全交替共聚的产物;同时还面临聚合物多元醇中碳酸酯链段含量较低而副产物较多的问题,需要进一步研究解决。受非均相特性的影响,关于DMC催化剂作用机制的研究受到了很大的限制,目前这方面研究报道相对较少,大部分学者认为其存在均聚、共聚和回咬产生副产物三种路径,如图8所示,需要在今后的研究中继续不断深入探究。

2.1.2 环状碳酸酯化合物

为了克服传统聚氨酯原料异氰酸酯化合物在生产及使用过程中存在的环境和安全问题,非异氰酸酯聚氨酯(NIPU)应运而生,NIPU是指在合成过程中不使用异氰酸酯为原料而制备得到的聚氨酯材料,目前,一般通过多元胺与多官能环碳酸酯化合物反应合成。环状碳酸酯作为合成NIPU的主要原料而引起了人们的广泛关注。

2.1.2.1 合成NIPU常见环状碳酸酯化合物分类

合成NIPU所用环状碳酸酯化合物可分为五元环状碳酸酯(5CC)、六元环状碳酸酯(6CC)和七元环状碳酸酯(7CC)三大类,其中,由于5CC环张力较大,与胺的反应活性较6CC和7CC低,但6CC和7CC合成过程中通常涉及光气的使用或需要经历繁琐的酯交换反应,反应条件苛刻,较大程度上限制了6CC和7CC在NIPU合成中的使用。5CC可由环氧化合物与CO2经环加成反应制备,合成原料丰富,反应条件相对温和,因此,被广泛应用于NIPU的合成[65−67]。

具体而言,合成NIPU所用五元环状碳酸酯为多官能环碳酸酯,主要包括:生物质环氧植物油型环碳酸酯,如环氧大豆油、环氧蓖麻油、环氧棉籽油环碳酸酯等;环氧树脂型环碳酸酯,如双酚A型、双酚S型、双酚F型环碳酸酯;缩水甘油醚型环碳酸酯,如脂肪族聚乙二醇二缩水甘油醚、1,6–己二醇二缩水甘油醚环碳酸酯等,此外,还有脂环族及脂肪族缩水甘油醚环碳酸酯[68−73]。

2.1.2.2 合成环状碳酸酯化合物的催化剂

对于二氧化碳和环氧化合物的环加成反应,环氧化合物具有较高的自由能,为二氧化碳的转化创造了有利条件。针对该反应,科研工作者报道了多种高效催化剂,也可以分为均相催化剂和多相催化剂两大类。

均相催化剂主要分为金属卤化物、金属配合物、离子液体类催化剂等,该类催化剂大多活性高、选择性好、易于阐明反应机理,但其分离过程复杂,不利于产物的纯化,可能对后续反应产生影响[74−78]。因此,多相催化剂越来越多的受到人们的关注,目前,常见的多相催化剂主要包括负载型催化剂即将均相催化剂金属卤化物、金属配合物及离子液体等负载于载体上,从而形成不溶于体系的催化剂,此外还有金属氧化物、金属有机骨架材料、分子筛及黏土类及非金属氮化碳型多相催化剂[79−83],这类催化剂性质稳定、后处理简单、易于回收,便于催化剂的重复利用,且有利于产物的纯化,对实际应用的反应器的设计要求更简单合理,具有较多的优点。

在均相催化剂研究方面,Endo等[84]研究了不同碱金属卤化物在环氧化合物和CO2环加成反应中的催化活性,发现碱金属卤化物能够有效转化环氧化合物,并且催化剂的活性由碱金属的酸性、卤素的亲核性和离去基团离去的难易程度共同决定,并提出了在不同的CO2压力下,该反应可能存在的两种作用机理(图9);在此基础上,该团队又以LiCl为催化剂,加入NMP溶剂,成功制备出双官能度环碳酸酯[85]。

离子液体作为一种固定二氧化碳具有优势的催化剂及溶剂,能够使得本身的原子经济型反应变得更加绿色、高效、简便。Calo等[86]以四丁基溴化铵和四丁基碘化铵为催化剂制备出环碳酸酯化合物,产率可达83%,并且研究发现离子液体烷基链长度、卤素种类等都对催化剂的活性具有较大影响。

景欢旺教授团队在离子液体催化环氧化物与CO2的反应方面也进行了系列研究,合成了多种季鎓三溴盐(图10),通过应用于环氧化合物与二氧化碳偶联反应发现该类季鎓三溴盐比传统的卤代季按盐具有更好的催化性能并分析原因可能在于三溴负离子比溴负离子具有更好的亲核性能和离去性能。此外,该催化剂进一步与溴化锌组合共同催化环碳酸酯的合成,其催化性能得到了进一步的提高[87,88]。

此后,该团队进行了手性环状碳酸酯合成催化剂的研究,合成了一系列以手性BINOL为连接片段的手性SalenCo(Ⅲ)X类聚合物作为催化剂(图11)应用到手性环碳酸酯的合成中。发现当手性BINOL与手性二胺的手性相反时,其对应选择性的催化效果要好于两者手性相同时的结果,且其催化效果要好于传统的单分子催化剂5;在共催化剂的考察中,发现其催化体系的对映选择性随

TBAF > TBAC > TBAB > TBAI > PTAT而增加[89]。之后,研究了手性离子液体在手性环碳酸酯合成中的应用,通过多取代季铵化合物为阳离子,手性氨基酸为阴离子形成手性离子液体,与前面提及的5a组成催化体系进行系统研究。研究结果显示,效果最好的是(R,R)-SalenCoⅢ(CH3COO−)/[TBA][L-Ala],其催化得到的丙烯环碳酸酯的EE值高达85.2%[90]。在此基础上,将路易斯酸碱位合成到一个分子结构上进一步改进催化剂构型,从而将原来的两组分催化体系改为单组份催化。考察了季膦盐和季铵盐的种类以及在Salen骨架上的位置、过渡金属的种类、抗衡离子等因素对催化剂对映选择性的影响。最终发现,季膦盐(5-P+Ph3Cl−)的SalenCoⅢ(CH3COO−)对应选择性最好[91]。

多相催化剂的研究中,Bhanage等[92]通过将系列金属氧化物CaO、CeO2、ZrO2、MgO、ZnO、Al2O3等作为非均相催化剂在溶剂DMF中催化环氧化物和CO2的环加成反应。结果表明,除MgO具有较好的催化活性和选择性外,其他金属氧化物未表现出高催化活性,且MgO能够催化多种环氧化物反应得到相应的环碳酸酯化合物。

Lu等[93]在Salen类金属化合物对环碳酸酯合成反应中的作用及机理进行了较多研究,分别对Salen结构上取代基、季铵盐上的卤离子、络合的金属离子种类以及轴向配位离子X对催化体系的影响进行了分析。在此基础上,将SalenCo通过烷基链与多孔硅胶连接制备了多相催化剂与季铵盐在超临界二氧化碳的体系中催化乙烯环碳酸酯的合成,研究结果显示该类催化剂具有很高的催化活性,而且比4 MPa条件下二氧化碳的反应速度快约4.5倍,并且没有副产物生成。催化剂连续使用24 h没有发现催化剂的失活现象,这也显示了该类催化剂具有高活性的同时稳定性也很高,而且该类催化剂置于流动反应器中(图12),这也有利于与产物的分离和催化剂的循环使用。

中国科学院山西煤炭化学研究所在这方面也进行了大量的研究,分别考察了季铵盐、碱金属卤化物及季铵盐-金属氯化物酸碱共催化体系催化生物质环氧大豆油(ESBO)向环碳酸酯大豆油(CSBO)的转化,季铵盐、碱金属卤化物均能很好的均相催化ESBO合成CSBO,将季铵盐与金属化合物结合后共催化,催化效果显著提高;而使用无机氧化物及无机氧氯化物作催化剂时,对ESBO合成CSBO催化效果不理想;将季铵盐接枝于无机物硅胶表面,得到硅胶接枝季铵盐催化剂,催化效果显著提高很好,考察了硅胶的活化温度、比表面积等对催化效果的影响;此后制备了具有季铵盐功能基团高分子类非均相催化剂D296离子交换树脂及季铵盐接枝壳聚糖催化剂,催化效率高,ESBO转化率可达90%以上[94]。在此基础上,采用简单的湿法浸渍方法制备了一系列负载型LiBr/γ-Al2O3催化剂,将其应用于双酚A型二缩水甘油醚E51与CO2的反应中,研究结果表明,负载量为20%,焙烧温度为450 ℃的LiBr/γ-Al2O3催化剂活性最佳,能够使E51的转化率达89.6%,环碳酸酯的选择性达99.0%,并推测其反应机理如图13所示[95]。

随着研究的不断深入,炭材料由于其独特的优势而作为催化材料引起了人们的关注,炭材料普遍制备方便、成本低廉,同时其自身比表面积大、稳定性高、表面基团丰富。Li等[96]通过活化预合成的聚吡咯(PPy)纳米纤维网在600 ℃下以KOH/PPy为2∶1(质量比)制备了氮掺杂的多孔纳米纤维网,其比表面积可达1923 m2/g,氮含量为12.3%。该催化剂表现出良好的CO2捕获能力,用于环氧溴丙烷和CO2环加成反应时催化活性高,环碳酸酯收率高达95%。

Liang等[97]采用混合热解的方法合成了ZnBr2掺杂的氮化碳催化剂并将其应用于丁二醇二缩水甘油醚与CO2的环加成反应中,考察了改性氮化碳的催化性能,初步研究了催化剂的构效关系。此外,采用一步混合热解法合成了负载型Zn-CN/γ-Al2O3催化剂应用于丁二醇二缩水甘油醚与CO2的环加成反应中,结果表明,在无溶剂、无共催化剂的条件下,140 ℃反应20 h后,丁二醇二缩水甘油醚的转化率可达91.4%,相应环状碳酸酯选择性可达98.9%。最后,合成了不同缩聚程度的非金属草怕津类催化剂并研究了热解温度对催化剂结构的影响,结果表明,CN-450-W表现出良好的催化活性和循环使用稳定性[98]。

2.1.3 扩链剂

除了上述提及的原料外,CO2还可用于合成聚氨酯生产中常用的扩链剂,如二元醇类1,4-二(2-羟基乙氧基)苯(HQEE)等。HQEE作为聚氨酯合成中的扩链剂,由于其结构中存在苯环,将其引入聚氨酯中可提高弹性体的物理性能、回弹性、耐热性,降低压缩永久形变和滞后损耗。

CO2用于HQEE的合成中具体来说,首先将CO2与环氧乙烷进行环加成反应合成碳酸乙烯酯,之后将碳酸乙烯酯与对苯二酚进行烷基化反应得到HQEE。该反应中不需要外加溶剂,碳酸乙烯酯既作为反应物参与反应,又作为溶剂溶解对苯二酚,因此,不需要分离、提纯过程,生产步骤简单,反应条件温和,是一条扩链剂生产的新途径。

Durairaj等[99]采用二元酚与环状碳酸酯碳酸乙烯酯和碳酸丙烯酯反应制备得到羟基乙氧基、羟基丙氧基苯混合物,以三苯基膦为催化剂,研究了不同反应条件、不同反应物用量比下产物的结构,并将产物应用于聚氨酯的合成中,得到了系列不同硬度的聚氨酯产品。

Li等[100,101]以CO2为原料制备出多官能小分子环状碳酸酯化合物后与有机胺反应得到小分子醇胺化合物,将其用作聚氨酯扩链剂。制备得到的新型醇胺化合物中含有多个羟基及胺基,利用其与异氰酸酯基团反应活性的不同,在最终的聚氨酯中保留羟基,得到具有特殊分子内氢键(图14)新型聚氨酯材料,材料体系内的氢键作用显著增强,能够改善传统聚氨酯材料的力学性能、抗渗透性及耐溶剂性等。

2.2 CO2作为制备聚氨酯的原料

2.2.1 CO2与环氮化合物共聚

CO2可以和氮杂环丙烷共聚制备聚氨酯,该共聚反应再药物传输、微制动器等方面具有一定的应用。氮丙啶环具有很高的张力,因此,很容易发生开环反应,且其反应具有区域选择性和立体选择性。在与二氧化碳的聚合反应中(图15)氮丙啶类化合物易于发生自身均聚反应和成环反应,这些不利因素均制约着氮丙啶与二氧化碳的共聚研究。

Soga等[102]报道,在不使用任何催化剂的条件下,2-甲基氮丙啶和二氧化碳可在(−20) −100 ℃反应,其氨基甲酸酯链节含量为10%–35%。聚合反应的产率、聚合物的特性粘度和氨基甲酸酯含量都会随着聚合温度的升高而增加;并且从产物的结构分析中发现,随着聚合温度的升高,副产物4-甲基-噁唑烷-2-酮的产率逐渐降低。

张柯[103]合成了三种结构的环氮化合物和不同结构的Salen类催化剂。研究结果表明,使用催化剂得到的聚合物氨基甲酸酯的含量和产率明显优于无催化剂时的实验结果,最终氨基甲酸酯基团含量可达70%以上。作者还分别对影响聚合结果的因素中心配位金属、催化剂结构、助催化剂、聚合温度、底物单体结构以及溶剂的选择做了初步的研究。

目前,对CO2与环氮化合物研究中普遍存在二氧化碳与环氮化合物反应所用催化剂催化效率低、选择性差的问题;即使催化剂的催化效率有所提高,但是催化剂制备过程复杂、研究不够充分,催化剂普适性没有得到印证,并且反应机理没有得到很好的解释,有待于进一步深入研究;利用超临界二氧化碳作为反应介质的研究则成本相对较高,无法大面积应用从而限制了其发展。

2.2.2 CO2与环氧化合物、异氰酸酯化合物共聚

二氧化碳和环氧丙烷在阴离子配位催化剂,如二乙基锌和等摩尔的水作用下,可发生共聚反应生成聚丙撑碳酸酯,但产物的热稳定性较差。

若在聚合物中加入异氰酸酯化合物,形成CO2、环氧化合物与异氰酸酯化合物三元共聚制备聚碳酸酯聚氨酯,则可以显著提高聚丙撑碳酸酯的热稳定性。彭汉等研究发现TDI的加入具有显著的扩链作用(图16),在不加TDI时聚合得到的时一种黏稠树脂或软性固体,相对分子质量只有10000–20000;但是加入TDI以后得到的共聚物聚氨酯则是有一定弹性和硬度的固体。同时,随着TDI投入量的增加,聚碳酸酯聚氨酯的分子量分布明显变宽,研究发现共聚物产生支化和交联[104]。

对于CO2与环氧化合物、异氰酸酯化合物共聚反应的研究较少,对共聚反应的机理研究的也不够透彻,所得产物中氨基甲酸酯基团含量较低,主要性能仍体现为聚丙撑碳酸酯的性能,相对分子质量较低、耐热性较差。

3 结论与展望

CO2在聚氨酯中的高附加值应用是实现其“变废为宝”的重要资源化路径之一,具有良好的环境效益、社会效益和经济效益。随着研究的不断深入,未来对于CO2在聚氨酯中的高效利用方式也会越来越多。本文详细介绍了CO2在聚氨酯中的物理及化学应用途径,阐述了中间体的特性、制备方法及产物的性能。虽然中国二氧化碳气藏比较丰富,但回收提纯加以利用的不多,并且采用单一方法回收效果不佳,回收纯化存在一定困难;而CO2在聚氨酯中的应用由于目前存在催化体系成本高、制备过程复杂,所制备聚合物加工性较差,应用领域较窄等技术问题,真正实现工业化应用的并不多。因此,如何尽快克服其在产业化进程中的技术难题,实现CO2在聚氨酯中多途径的大规模应用将是未来研究的重点。

- 燃料化学学报的其它文章

- Bi含量对溴氧化铋光催化性能的影响

- Nickel oxide modified C3N5 photocatalyst for enhanced hydrogen evolution performance

- 催化裂化反应对1-己烯叠合反应的影响规律

- Phosphorous modified V-MCM-41 catalysts for propane dehydrogenation

- γ-Fe2O3纳米颗粒尺寸及碳化气氛对碳化过程的影响

- Methanol converting to propylene on weakly acidic and hierarchical porous MFI zeolite