准东褐煤与柳枝稷在循环流化床掺烧过程中 积灰及烧结特性试验研究

张家宝,王泉海,卢啸风,李建波,何自聪,高 新,邹兴东

(低品位能源利用技术及系统教育部重点实验室(重庆大学),重庆 400044)

准东煤田的预测储量为3900亿t,是目前我国最大的整装煤田,按照现有水平,能够为我国燃煤供应约100年[1-2]。柳枝稷是一种原产于北美的草本植物,我国最早于21世纪初引进,其种植成本低,成熟周期短,是很好的生物燃料之一,未来在掺烧领域有较高的应用前景[3]。柳枝稷中K含量较高,而准东煤中Na含量较高,在燃烧过程中会导致换热表面出现严重的积灰结渣问题,降低传热效率,增加运行维护成本,严重时甚至导致锅炉低负荷运行和机组停机[2]。鉴于循环流化床(circulating fluidized bed,CFB)炉内强烈的气固流动及其床料对碱金属元素的捕集[4],利用CFB低温燃烧技术可以一定程度上缓解灰沉积问题[1,4-6]。

目前很多学者已经针对准东煤的灰沉积问题开展了实验研究,但掺烧柳枝稷对准东煤灰沉积特性影响的研究鲜见报道。Liu等人[7]在单颗粒燃烧系统中进行准东褐煤和玉米秸秆的共燃实验,探究玉米秸秆比例对不同种类碱金属的释放特性的影响。Lu等人[8]在30 kW CFB试验系统中研究了不同质量比、不同温度下准东褐煤和神华烟煤掺烧时的灰沉积特性。Li等人[9]在25 kW的一维试验炉中开展高钠准东煤燃烧试验,重点探究富碱金属和碱土金属AAEM细颗粒的形成与灰沉积之间的关系。王辉等[10]在一维可视化沉降炉中研究了不同成灰温度下准东煤灰的沉积规律和积灰特性。Zhou等人[11]在管式炉中研究了准东煤灰与3种生物质灰的烧结熔融特性,实验表明玉米秸秆灰和稻壳灰均促进了煤灰的烧结熔融,而木屑灰则对煤灰的熔融起到抑制作用。

本文拟在小型CFB试验台中研究准东煤和柳枝稷掺烧过程中的床料团聚特性和换热面灰沉积特性,并探究Na、K的迁移转化机理。

1 试验部分

1.1 试验材料

试验所用燃料为准东褐煤和柳枝稷,粒径均小于3 mm,并按照95:5质量比将两者混合均匀。试验所用床料为石英砂(w(SiO2)>95%),粒径为0.1~ 1.0 mm。样品的工业分析、元素分析及灰成分分析见表1。由表1可见:2种燃料灰分都较低,分别为4.30%、3.31%,其中,准东煤灰的Na、Ca含量较高,而Si、Al含量较低;柳枝稷灰中K含量较高。

表1 样品工业分析、元素分析及灰成分分析 Tab.1 Proximate and ultimate analysis of samples and chemical composition of their ash

1.2 试验系统

1.2.1 CFB试验系统

图1为小型CFB燃烧试验系统示意。炉膛大小为150 mm×150 mm×2500 mm。

试验系统共设置6个压力测点,分别位于布风室,炉膛一、二、三段,旋风分离器出口和回料阀;温度测点共设有8个,其中6个与压力测点在相同位置,剩余2个分别位于1号、2号取样枪处。烟气测点位于尾部烟道,采用ECOM-J2KN烟气分析仪实时监测烟气成分。试验过程中,炉膛密相区温度(T2)维持在(950±10) ℃,流化风风量维持在48.5~49.5 m3(标准状态,下同),尾部烟道氧体积分数维持在4.0%~5.0%。稳定运行6 h。床层压降分布曲线如图2所示。由图2可以看出,试验过程中密相区床层压降较为稳定,颗粒团聚未对床层产生较大影响。另外,在排渣口收集底渣,在1号、2号取样枪表面收集沉积灰。此外,试验过程中,通过小型旋风分离器装置收集尾部烟道处的飞灰。

1.2.2 取样枪

取样枪材质为不锈钢,其实物和结构示意如 图3所示。

取样枪由一次性顶面、一次性套环和主体取样枪杆件3部分组成。取样枪为套管结构,通过调节冷却空气流量可改变取样枪端部温度,其端部温度可由插入内部的K型热电偶测得,由于热电偶附着在一次性顶面的内表面,因此,可以认为热电偶所测温度与取样枪端部温度足够接近。考虑到炉膛上方温度与旋风分离器出口温度存在较大差异,而温度对灰沉积特性存在较大影响,因此,将1号取样枪垂直安装在炉膛正上方,2号取样枪水平安装至旋风分离器上方出口。试验过程中1号和2号取样枪端部温度分别维持在550 ℃和450 ℃,以模拟过热器和再热器。为方便后续描述,将1号、2号取样枪顶面和侧面分别定义为P1T、P1S和P2T、P2S。

1.3 底渣、飞灰、沉积灰表征

利用Thermo Fisher Scientific公司的ARL Perform’X X射线荧光光谱仪进行X射线荧光光谱(XRF)分析。利用Thermo Fisher Scientific公司的Quattro S环境扫描电子显微镜(SEM)分析样品微观形貌特征,并耦合ESCALAB250Xi X射线电子能谱仪(EDS)对样品元素成分进行半定量分析。此外,采用PANalytical公司的Empyrean X射线 衍射仪(XRD)对样品进行定性分析,其加速电压40 kV,加速电流40 mA,扫描范围为5~90°。

2 结果与讨论

2.1 形貌和能谱分析

2.1.1 底渣、飞灰的形貌和能谱分析

图4和图5分别为底渣原样和底渣SEM-EDS分析。由图4可见,试验所用初始床料粒径为0.1~ 1.0 mm,但试验结束后底渣中出现较多粒径大于 1 mm的颗粒,说明底渣已经出现了团聚现象。由 图5a)可见,底渣主要由100~500 μm颗粒组成,且颗粒相互粘结在一起。此外,由图5b)可见,石英颗粒之间存在大量烧结颗粒(如A1,C1)及局部熔融(如B1)区域,上述区域可能在团聚底渣中充当粘胶的作用[4-5,12-15]。EDS分析表明,A1富含元素(Na、Ca、Si)与B1相近,表明A1主要存在Ca/Na的硅酸盐,但与B1熔融不同,A1仅表现为烧结,并未出现熔融,说明A1可能为B1的前一个阶段。C1除了含有Na、Ca、Si之外,还存在较多的Al和Fe,表明除Ca/Na的硅酸盐或硅铝酸盐之外,还存在较多低熔点的Fe的硅酸盐或硅铝酸盐,这可能是导致C1熔融程度高于B1的原因之一[4,15-16]。在准东煤和柳枝稷的掺烧过程中,富含Ca/Na的硅酸盐或共熔体与富含Fe/Ca/Na的硅酸盐或硅铝酸盐共同促进了石英颗粒的团聚。

图6为飞灰的微观形貌和化学元素分析。由 图6a)可见,飞灰主要由亚微米和微米(<10 μm)颗粒组成。EDS分析表明:飞灰中碱金属Na、K含量较低,主要原因是本文分析所用飞灰从尾部烟道收集,而大量富含Na、K的细灰颗粒被CFB前段的换热表面固定所致;A1和B1主要存在Mg、Ca和Si,表明Mg/Ca硅酸盐的存在;C1除富含Mg、Ca、Si之外,还存在较多的S,表明其为Mg/Ca的硫酸盐和硅酸盐。这些低熔点灰颗粒会导致掺烧过程中发生严重的灰沉积问题[5]。

图7是P1T的宏观观察及SEM-EDS分析。由图7a)可见,P1T表面仅有少量的沉积灰,且无法使用毛刷扫除,表明灰颗粒已经发生烧结/熔融,巩固了其在P1T表面附着。图7c)SEM分析表明,P1T表面主要存在3种不同类型的区域:熔融区域(如A1),表面平坦且光滑;大颗粒表面附着小颗粒区域(如B1);烧结颗粒区域(如C1),大量颗粒紧密相连。图7d)EDS分析表明,A1富含Na和S,即该区域主要存在Na2SO4(熔点884 ℃)[17],低熔点Na2SO4是导致该区域发生熔融的主要原因。

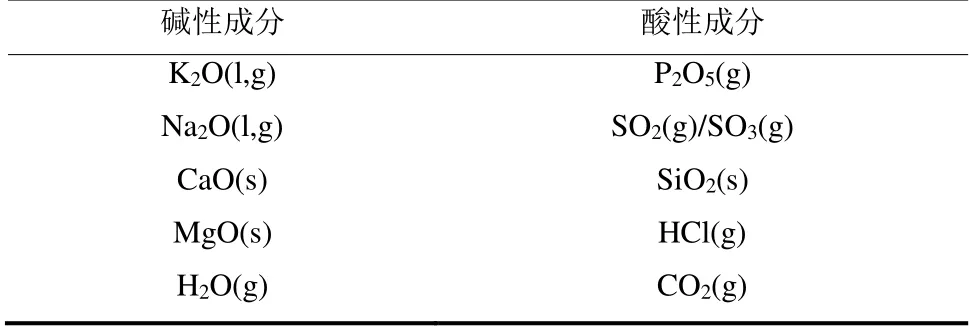

表2为成灰元素分类。从上往下,反应活性逐渐降低。根据反应活性从高到低原则及AAEM转换规律[18-19],B1中Na(4%)、K(1%)与S(11%)将优先反应生成Na2SO4和K2SO4。此外,B1含有较高的Mg、Ca、Si和S,表明该区域含有Mg/Ca硅酸盐或硫酸盐[18]。由于沉积灰中Na2SO4和K2SO4的存在,增强了富含Mg/Ca硅酸盐灰颗粒的黏性,易导致大颗粒表面附着小颗粒[19]。C1富含Si和Al。在Al含量较高情况下,Al通常与Si结合形成莫来石、白榴石等高熔点物质[20-21]。因此,该区域的灰颗粒并未出现熔融。图8a)可见,P1S表面沉积情况与P1T相同,仅有层灰褐色的均匀薄层。SEM分析表明,P1S表面沉积由小于10 μm的灰颗粒组成。该区域出现灰颗粒相互粘结,且颗粒之间还出现孔隙结构,有文献表明颗粒在烧结过程中通常会产生气泡并进而导致孔隙结构的出现。因此,P1S表面沉积灰颗粒发生烧结。EDS分析表明,P1S表面颗粒(如A1、C1、D1)富含Na(10%~15%)、K(10%)、Ca和S,表明主要存在Na2SO4、K2SO4、CaSO4。B1富含Na(30%)和S,表明存在Na2SO4。虽然A1、C1、D1与B1所含Na、K含量不同,但两类区域Na、K总含量接近,均在25%左右。在燃烧过程中,由于Na和K转化性质较为接近[21],均易生成碱金属低熔点矿物质,促进灰颗粒烧结,加剧了灰在取样枪表面的沉积。

表2 成灰元素分类 Tab.2 Classification of ash forming elements

虽然P1T和P1S两表面沉积灰形态类似,但两者沉积灰成分存在较大差异。

由于P1T表面垂直于烟气流动方向,烟气中携带的大颗粒可通过惯性碰撞突破取样枪壁面边界层,从而接触到P1T表面,所以P1T主要为Mg/Ca硅酸盐或硫酸盐。而碱金属蒸气或气溶胶颗粒尺寸较小,无法通过惯性作用沉积在P1T表面。

P1S表面平行于烟气流动方向,炉膛内部的碱 金属颗粒或气溶胶可以通过热泳和扩散输运,并 最终冷凝沉积在壁面,因此碱金属硫酸盐富集在P1S表面。

图9为P2T沉积灰形态及SEM-EDS分析。

由图9a)—图9c)可以看出,P2T表面附着一层均匀且致密的沉积灰,且沉积灰主要由小于5 μm的灰颗粒组成(如A1),局部区域存在亚微米级灰颗粒(如B1)。EDS分析表明;微米级灰颗粒(如A1)富含Na和S,表明其主要为Na2SO4,由于旋风分离器出口温度仅为750 ℃,未达到Na2SO4熔点,所以该区域灰颗粒未出现熔融;B1为亚微米级灰颗粒粘附在大颗粒表面,其富含Na、K、Ca、Mg和S,表明存在AAEM硫酸盐或硅铝酸盐;B1含有较多K(10%),说明该区域亚微米级灰颗粒主要来自于柳枝稷。这些低熔点物质不仅降低了灰颗粒的熔点,还增加了灰颗粒表面的黏性,加剧灰的烧结。此外, SEM显示C1灰颗粒之间紧密联结,结构致密,表明该区域发生烧结。EDS分析该区域除富含Na、S之外,还存在较多的Mg、Ca和Fe,表明其为AAEM硫酸盐或硅铝酸盐以及含Fe矿物[5,18,22],这些物质共同加剧了灰的烧结[21]。

图10为P2S沉积灰形态及SEM-EDS分析。由图10a)可见,P2S附着一层松散的灰颗粒。使用毛刷将外层松散灰清除后,发现内层积灰均匀且致密(图10b))。SEM分析表明,内层沉积主要由亚微米级颗粒组成,且局部亚微米颗粒发生团聚,表明颗粒之间已经烧结。EDS分析表明:熔融区域(如A1、B1)含有大量Na和S,表明主要存在Na2SO4,低熔点Na2SO4的存在导致了熔融;烧结颗粒(如C1)富含Na、Ca和S,表明其为Na2SO4和CaSO4。由于Na2SO4熔点为884 ℃,CaSO4熔点为1450 ℃[17,23-24],所以CaSO4的存在提高了C1的熔点,因此C1仅表现为灰颗粒相互紧密联结,并未熔融。

图11和图12分别为灰锥外层和内层沉积灰形态及SEM-EDS分析。由图11a)可见,P2S处粘结有1个13 mm×4 mm×3 mm的锥形灰块,对这个灰锥表面外层(图11a)红色箭头指向表面),以及灰锥与取样枪结合面内层(图12a)红色闭合区域内)进行SEM-EDS分析。SEM分析表明,灰锥内层和外层均出现大量烧结颗粒,但灰锥内层的烧结颗粒较大,长度约为20 μm,灰锥外层的烧结颗粒长度仅为5 μm,说明外层颗粒得到进一步收缩,结构更加紧凑,烧结程度更高。对于灰锥外层,EDS(图11c))分析表明,A1、B1、C1均富含Na、Ca、Mg、S、Si和Al,表明存在AAEM硫酸盐或者硅铝酸盐类低熔点物质,导致灰颗粒发生烧结。针对灰锥内层,EDS(图12c))分析表明,主要发现2种不同区域:第1种区域(如A1、B1)主要含有Ca,表明其为CaSO4;第2种区域(如C1)富含Na、Ca、Al和Si,表明Na/Ca硅铝酸盐的存在,这类物质导致了烧结。

2.2 物相分析

图13为底渣的XRD衍射谱图。由图13可见,底渣中的主要矿物质为SiO2,这是因为试验所用床料为石英砂。KAl3Si3O11在XRD谱图中出现多处峰,并且底渣EDS也表明了K的存在,表明柳枝稷中的K与石英砂/灰分中SiO2发生了反应,涉及的化学反应如下[21]:

XRD谱图中还发现有NaAlSi3O8、Na6(AlSiO4)6的存在,低熔点含Na矿物质的存在加剧了床料颗粒之间的团聚现象,主要化学反应如下[21]:

此外,XRD谱图中有少量峰对应Ca2Al2SiO7、CaAl2Si2O8和CaSiO3,说明准东煤和柳枝稷中的Ca与石英砂/灰分中SiO2发生反应,化学反应如下[25-26]:

Li等人[26]发现Ca2Al2SiO7和CaAl2Si2O8反应生成低熔点共晶体,Priyanto等人[27]发现Ca2Al2SiO7、CaSiO3和CaAl2Si2O8反应也会生成低熔点共熔体。这类物质的存在导致底渣出现熔融,加剧了颗粒之间的团聚。

图14为飞灰的XRD衍射谱图。由图14可见,飞灰的主要成分为SiO2、CaSO4和CaO。同时在飞灰中发现Mg2Al4Si5O18和MgSiO3,其化学反应如下[28]:

与底渣不同的是,飞灰中含Na,K的矿物质含量很低,主要原因如下:1)床料/燃料灰分与碱金属发生反应,将部分碱金属固定在底渣中;2)大量富含Na、K的细灰颗粒粘结在CFB前段的换热表面。

图15是P2S沉积灰的XRD衍射谱图。由图15可见,主要物质组成为CaO、CaSO4和Na2SO4,低熔点Na2SO4的存在促进了灰颗粒的烧结/熔融,这与P2S的EDS分析一致。文献[29]显示,P2S中Na主要以Na2Si2O5和NaAlSi3O8等含Na的硅铝酸盐或者硅酸盐形式存在,未发现Na2SO4,本试验则与之不同,分析原因如下:根据化学反应活性顺序,对于Na、Ca、S和Si,Na将首先与S反应生成Na2SO4,剩余S将与Ca反应生成CaSO4,之后过量的Ca将与Si反应生成硅酸钙。虽然两文P2S沉积灰的矿物成分有所不同,但均是含Na的低熔点矿物质导致了灰的烧结和局部熔融。

2.3 碱金属转化与灰沉积

图16为准东煤和柳枝稷混合燃料在CFB燃烧过程中灰沉积机理示意。由图16可见,随着炉膛温度的升高,混合燃料生成含Na、K的硫酸盐、氯化物、氧化物蒸气以及富含Ca、Mg、Al、Si和Fe的灰颗粒。碱金属蒸气通过同相成核形成极其微小的亚微米颗粒,并最终通过扩散作用和热泳力沉积在换热管表面,形成黏性较高的初始层[30]。初始层形成之后,换热管表面热阻增大,表面温度升高,进而使得形成热泳现象的温度梯度降低,热泳力减小,使得惯性力在积灰过程中占据主导,之后大颗粒逐渐粘附在换热管表面,形成灰渣层[31]。

3 结论

1)本文主要研究了95%准东褐煤和5%柳枝稷混合燃料在CFB燃烧过程中的矿物转化、颗粒团聚及灰沉积特性,对试验产生的底渣、飞灰、空冷取样枪的积灰进行收集,利用XRF、SEM-EDS、XRD等手段进行分析,结果表明床料出现团聚现象,多个床料颗粒主要通过富含Na/K/Ca硅酸盐粘附形成团聚体,这是混合燃料燃烧产生的灰分与炉内气相碱金属共同作用的结果。

2)1号取样枪P1T和P1S表面积灰形态相似,均表现为灰褐色均匀薄层,但两者沉积灰成分却有较大差别,P1T表面主要为Mg/Ca硅酸盐或硫酸盐,而P1S表面则富含Na/K硫酸盐。

3)2号取样枪出现严重的积灰现象。P2S表面出现分层现象,外层积灰松散,内层积灰均匀致密,且P2S迎风面内层出现烧结灰锥,分析表明烧结灰锥主要由Na/Ca/Mg硫酸盐和硅铝酸盐类低熔点物质引发。