热电联产机组新型高效耦合供热技术研究

王祖林,梁占伟,张 磊,乔加飞,王顺森

(1.神华河北国华定州发电有限责任公司,河北 定州 073000; 2.国家能源集团新能源技术研究院有限公司,北京 100024; 3.西安交通大学能源与动力工程学院,陕西 西安 710049)

目前,大型火力发电厂热电联产是实现热能梯级利用、提高资源综合利用效率的有效途径之一。传统的热电联产机组采用高参数抽汽减温减压供热,导致高品质热量浪费。热电联产机组能量的梯级利用水平,不仅要采用传统意义上热效率的高低来评价,而更要采用效率的高低来评价。

近年来,相关研究提出了多种新型高效供热 技术,如高背压供热[1-3]、背压机供热[4-5]、低压缸切缸[6]及热泵供热[7-9]等。为了达到供热温度需求,同时实现热量的梯级利用,热电联产机组一般采用多种供热技术耦合供热[10]。高背压供热技术是利用冷端余热将热网循环水加热至一定温度,再经汽轮机抽汽加热至供热温度[11-14]。高背压供热技术具体又分为湿冷机组高背压[12]、空冷机组高背压[13]及双背压[14]等多种方式。

若经冷端余热加热的热网循环水温度无法满足尖峰供热温度需求时,需经抽汽进一步加热。抽汽一般来自四段抽汽或低压缸切缸后的蒸汽,经背压机做功或发电后的排汽加热热网循环水实现热能梯级利用。杨志平等[3]以高背压供热耦合尖峰抽汽供热为对象,研究了高背压供热与抽汽供热负荷分配比例,得到了热负荷分配比例对供热经济性的影响。梁占伟等[5]采用分析法研究了高背压耦合抽汽供热能耗,并提出了双机联调的优化方法及最佳运行工况。Li等人[15]研究了空冷机组高背压耦合抽汽供热技术及热泵耦合抽汽供热技术,得到了不同耦合供热方式的供热煤耗。余炎等[16]提出了带给水泵的背压机排汽供热技术,经与抽汽供热技术相比提高了经济性。

以上研究成果为新型高效耦合供热技术研究奠定了基础。本文提出了一种新型高效的耦合供热技术方案,采用自主研发的热力系统集成优化软件(thermal power integration scheme,TPIS)搭建了热力系统仿真模型,建立了热量分析法和分析法建立了能效评价方法,计算得到了热效率、效率、热指数、指数及供电煤耗,对比了纯凝工况、抽汽供热及耦合供热技术的热经济性及经济性,证明了分析法评价供热煤耗的优越性,以及本文提出的耦合供热方式较之于传统抽汽供热方式的显著经济性,可为新型高效供热技术应用提供参考。

1 研究对象

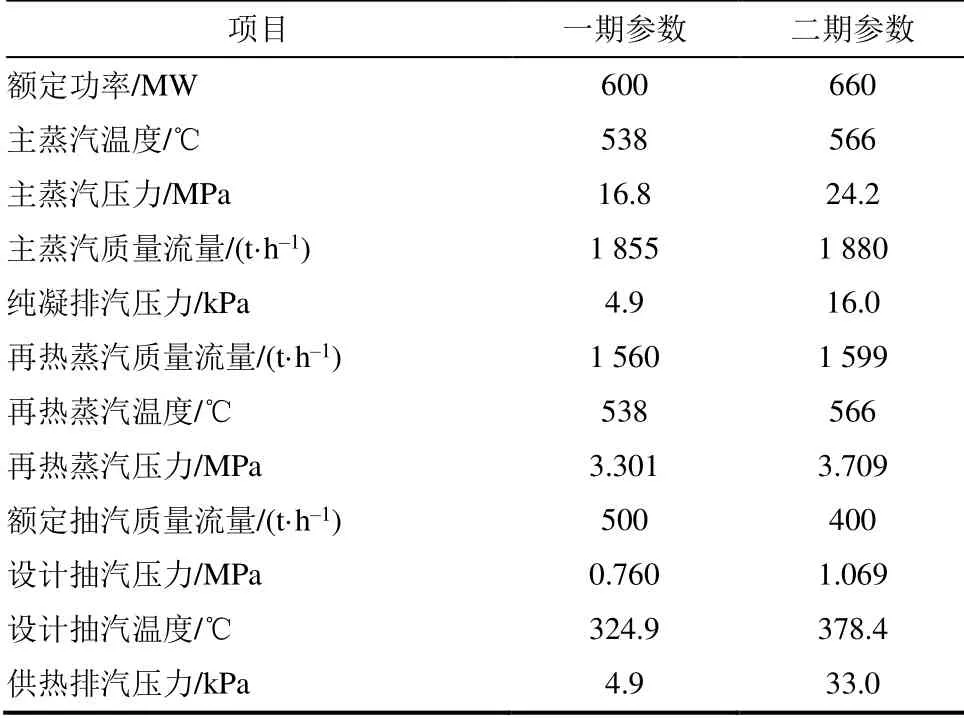

某电厂建设4台600 MW等级火电机组,总装机容量2520 MW。一期工程2台亚临界600 MW湿冷机组,二期工程2台超临界660 MW直接空冷机组。主要额定参数见表1。该电厂先后对一、二期4台机组进行供热改造,实现连通管抽汽供热。抽汽供热系统如图1所示。

表1 机组额定参数 Tab.1 Rated parameters of the unit

一期单台机组额定抽汽量500 t/h,二期单台 机组额定抽汽量400 t/h。电厂现有热网首站1座, 一期和二期的热网循环水泵、热网疏水泵和热网加热器布置于热网首站内。其中热网加热器和热网疏水泵为每台机组分别对应1台,共计4台;热网循环水泵为4台公用的液耦调速泵。全厂能够实现约 1400 MW供热能力。

随着电厂周边县城的热负荷不断纳入,现有热网配置已不能满足需要,需要统筹考虑能量梯级利用的情况下,增大供热能力。基于该厂装机容量和供热量需求情况,提出了一种新型高效的耦合供热技术方案,该方案按1、3号机组组合,2、4号机组组合单元制设计。以1、3号机组组合为例说明新型高效的耦合供热技术方案设备组成,3号空冷机组改造为高背压供热,抽汽带凝背机,冬季背压供热,夏季纯凝机组带厂用电。1号机组抽汽进入背压机带热网循环水泵,排汽进入热网加热器供热。综上,该耦合供热技术方案采用了1号机组背压机及3号机组高背压、凝背机、抽汽供热技术耦合供热方式。耦合供热系统如图2所示。

2 研究方法

2.1 热力系统仿真模型与验证

采用自主研发的TPIS软件,分别针对亚临界 600 MW机组、超临界660 MW机组2台供热机 组搭建了热力系统仿真模型,用于仿真计算,如 图3所示。

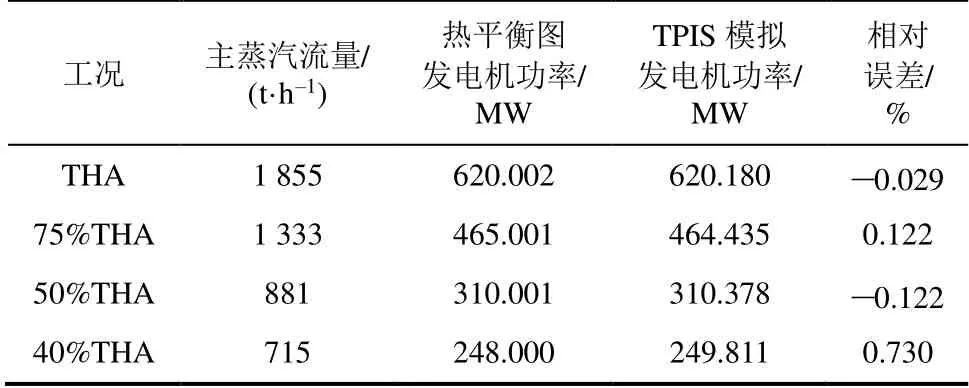

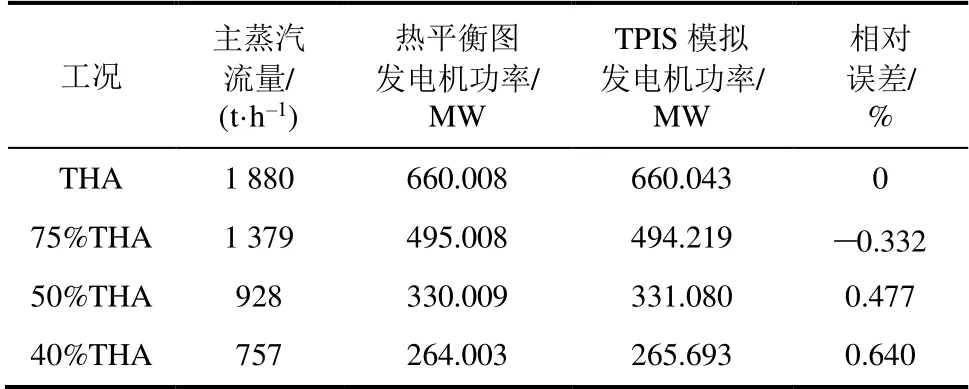

为了验证TPIS软件建模仿真的准确性,分别利用图3所示的仿真模型计算了4个典型工况的发电机功率。TPIS仿真计算的发电机功率和热平衡图中设计发电机功率对比结果见表2和表3。由表2和表3可知,2台机组TPIS仿真计算的发电机功率相对误差最大值均在40%THA工况,相对误差最大分别为0.730%和0.640%。由此可见,TPIS仿真计算的结果满足工程仿真精度要求,仿真模型能够用于热力系统仿真。

表2 亚临界600 MW机组仿真验证 Tab.2 The verification of simulation result for 600 MW subcritical unit

表3 超临界660 MW机组仿真验证 Tab.3 The verification of simulation result for 660 MW supercritical unit

2.2 能效评价方法

2.2.1 热量分析法

1)热效率与热指数 热电联产的产品为电能和供热热能,所消耗的能量为燃煤燃烧的热能。依据热力学热量平衡定律,总热效率是产品能量与消耗热量之比[12,17]:

式中:ηth为热电厂总热效率,%;a为常数,3.6 s/h;Pe,r为热电厂的供电功率,MW;Qh为热电厂供热量,MJ/h;B为热电厂燃煤量,kg/h;Qnet为燃煤低位发热量,MJ/kg。

针对热电厂的产品包括电能和供热热能2种产品,由于供热会导致供电量的减少,为了衡量由于供热导致的供电量的减少,本文引入“当量电耗率”[17],其表达式为:

式中:EECR为供热当量电耗率,MW;Pe,n为热电厂纯凝运行供电功率,MW。

由式(2)可得:

将(3)代入式(1)可得:

令:

则:

式中:ηnh为热电厂纯凝运行时的供电热效率,%;ηhh为供热热效率,%;ηEh为当量电耗率热效率,%。

热指数定义为总供热量与供热消耗电量的比值,对于热电联产机组供热消耗电量即为“当量电耗率”。热指数可以表示为:

2)基于热量分析的供电煤耗与供热煤耗 基于热量分析的供电煤耗与供热煤耗的计算[18],必须考虑供热消耗的燃煤量与供电消耗的燃煤量对总煤耗的分摊比,即热电分摊比。本文采用的热电分摊比计算方法为:

式中:βh为基于热量法的热电分摊比;ηb为锅炉效率;ηg为管道效率。

基于热量分析的供电煤耗(标煤)表示为:

式中:bhe为基于热量分析的供电煤耗,g/(kW·h);Qnet,ar为标煤低位发热量,MJ/kg。

基于热量分析的供热煤耗(标煤)表示为:

式中:bhh为基于热量分析的供热煤耗(标煤),kg/GJ。

式中:ηte为热电厂总效率,%;T0为环境温度,K;为供热平均温度,K;ξ为燃煤与燃煤低位发热量之比,对于标煤ξ取1.04。

将(3)代入式(9)可得:

令:

则:

式中:ηne为热电厂纯凝运行的供电效率,%;ηhe为供热效率,%;ηEe为当量电耗效率,%。

式中:βe为基于分析的热电分摊比;为汽轮机汽水工质进出口的热力学平均温度,K。

式中:bee为基于分析的供电煤耗,g/(kW·h)。

式中:bhh为基于分析的供热煤耗(标煤),kg/GJ。

3 结果与分析

原4台机组总抽汽供热量为1408.12 MW:其中原1号机组额定工况抽汽500 t/h,供热量为389.26 MW;原3号机组额定工况抽汽400 t/h,供热量为314.80 MW。耦合供热技术方案总供热量为1237.70 MW:其中1号机背压机供热量为378 MW,3号机高背压供热量为562 MW,3号机凝背机供热量为297.7 MW。

为了便于分析,以总供热量1237.70 MW为基准计算节能改造前后的效率、煤耗等指标。4台机原额定工况最大抽汽供热量为1408.12 MW。为了实现抽汽供热1237.70 MW,4台机组的抽汽供热量按以下分配:1号机组和2号机组额定工况分别抽汽390 t/h(最大抽汽量为500 t/h),分别供热量为304.64 MW;3号机组和4号机组额定工况分别抽汽400 t/h(最大抽汽量为400 t/h),分别供热量为314.80 MW。1号机组和3号机组组合设计,按耦合供热方式运行时,1号机组和3号机组额定工况的最大供热量为1237.70 MW。

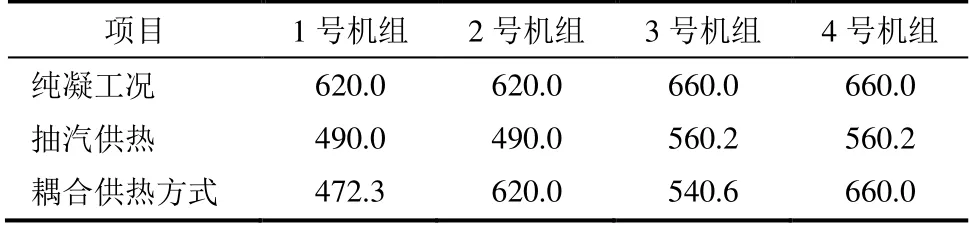

表43种工况机组电功率 单位:MW Tab.4 Electric power of the unit of three working conditions

需要特别说明的是:耦合供热方式时,仅1号机组和3号机组参与供热,而2号机组和4号机组纯凝工况运行,因此导致耦合供热方式的1号机组和3号机组发电功率大于抽汽供热的1号机组和 3号机组发电功率,但耦合供热方式4台机组总发电功率明显大于抽汽供热4台机组总发电功率。

3.1 热量分析法

采用热量分析法分别研究了纯凝工况、抽汽供热、耦合供热方式的热效率、热指数、供电煤耗及供热煤耗,结果如图4所示。因为1号机组和2号机组的运行参数相同,3号机组和4号机组的运行参数相同,因此图4中仅列出了1号机组和3号机组的计算结果。由图4a)可以看出:供热后机组热效率明显高于纯凝工况热效率,而耦合供热方式的热效率比抽汽供热的热效率高19.59百分点;3号机组耦合供热方式的热效率高达90.30%,其主要原因是3号机组采用高背压供热方式,排汽余热得到充分利用。另外,凝背机实现了抽汽的梯级利用,利用抽汽先发电再供热,也有助于提高机组热效率。

由2.2.1节可知,热指数定义为总供热量与供热消耗电量的比值,是衡量供热热效率的指标。由图4b)可以看出:耦合供热方式的热指数比抽汽供热的热指数高2.61百分点;3号机组耦合供热方式的热指数高达11.0%,再次说明采用高背压及凝背机供热的优势。

由图4c)可以看出,耦合供热方式的供电煤耗比抽汽供热的供电煤耗低76.23 g/(kW·h),3号机组耦合供热方式的供电煤耗降低至131.28 g/(kW·h),耦合供热方式可以明显降低供电煤耗。

由图4d)可以看出,供热煤耗均为38.62 kg/GJ。由此可知,基于热量分析法的供热煤耗无法衡量供热方式的先进性及优越性。

由图5c)可以看出:抽汽供热的供电煤耗比纯凝工况供电煤耗高15.30 g/(kW·h),也就是说基于分析法得到的抽汽供热方式的供电煤耗反而比纯凝工况的供电煤耗增加。其主要原因为:一方面分析法能够衡量能量品质的高低,计算能量中高品质能量的利用程度,高品质能量利用率越高其效率越高;另一方面抽汽供热方式将高品质蒸汽抽去加热热网循环水供热,导致高品质的蒸汽未得到充分利用,利用率降低,而抽汽供热方式发电分摊的蒸汽量比纯凝器工况蒸汽量减少,导致抽汽供热方式发电效率降低,进而导致供电煤耗增加。耦合供热方式的供电煤耗比纯凝工况的供电煤耗降低6.32 g/(kW·h),比抽汽供热的供电煤耗降低 21.62 g/(kW·h)。3号机组耦合供热方式的供电煤耗明显降低至272.12 g/(kW·h),由2.2.2节的分析方法可知,这主要取决于供热分摊总的比例。

3.3 不同抽汽量对供电量的影响

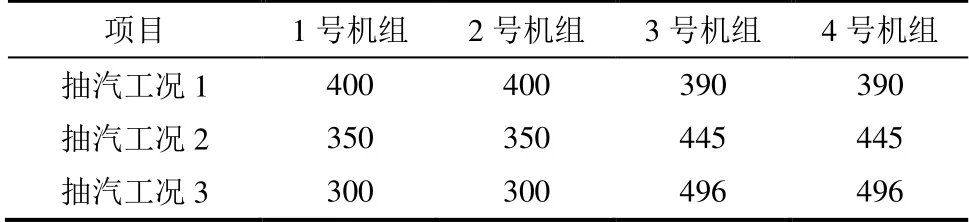

采用本文建立热力系统模型,在相同的供热量情况下,计算了4台机组3种不同抽汽量对供电量的影响,结果见表5。供热量为1237.70 MW,1号机组和2号机组抽汽量为400 t/h(最大抽汽量)时,3号机组和4号机组最小抽汽量为390 t/h。在保证供热量为1237.70 MW,仿真计算了3个工况的抽汽量对供电量的影响,1号机组和2号机组抽汽量为400、350、300 t/h,对应的3号机组和4号机组抽汽量为390、445、496 t/h。

表5 3种抽汽工况 单位:t/h Tab.5 Three steam extraction working conditions

3个工况的全厂总供电量分别为2.086、2.076、2.065 GW,抽汽工况1的全厂供电量最大。因此,当供热量为1237.70 MW时,抽汽工况1能到使全厂供电量最大,可为电厂优化运行提供指导。

4 结论

1)本文提出的耦合供热方式热效率、热指数比抽汽供热的热效率、热指数分别提高19.59百分点和2.61百分点,耦合供热方式的供电煤耗比抽汽供热的供电煤耗降低76.23 g/(kW·h),以热量分析法评价得到耦合供热方式比抽汽供热有显著优势。

2)基于热量分析法计算得到不同供热方式的供热煤耗均为38.62 kg/GJ,基于分析法计算得到耦合供热方式的供热煤耗比抽汽供热的供热煤耗降低0.09 kg/GJ,基于分析法计算得到3号机组的耦合供热方式的供热煤耗仅为13.88 kg/GJ,表明分析法的供热煤耗可用于衡量供热方式的先进性及优越性。

4)当供热量为1237.70 MW时,抽汽供热的最优为抽汽工况1,其全厂供电量最大为2.086 GW。其结果可为电厂优化运行提供指导。