凸轮摇杆双向挤压核桃破壳装置设计与试验

石明村 刘明政 李长河 曹成茂 李心平

(1.青岛理工大学机械与汽车工程学院, 青岛 266520; 2.安徽农业大学工学院, 合肥 230036;3.河南科技大学农业装备工程学院, 洛阳 471003)

0 引言

中国核桃种植面积居世界首位。目前,传统破壳方式采用手工敲击的方法,不仅效率低,同时存在严重的卫生安全问题,不利于核桃产业持续发展。因此,急需研发核桃机械化破壳取仁装置。

脱青皮、干燥、分级、破壳取仁、壳仁分离、去种皮是核桃初加工流程中的6个工序,对核桃初加工产品质量有着不同程度影响,其中破壳取仁阶段对初加工产品质量有着直接影响[1]。研究人员依据不同原理设计了类型多样的破壳装置[2-17],但由于核桃品种繁多,导致不同破壳装置的适应性、破壳效果不尽理想,特别是高露仁率与碎仁率之间的矛盾已成为亟待解决的技术难题。尤其是核桃破壳、裂纹扩展临界条件需要明确;破壳装置需要进一步提升自定位、自适应功能;破壳挤压行程与核桃力学特性,挤压装置几何尺寸的量化需要揭示。针对以上问题,本文设计凸轮摇杆双向挤压自定位核桃破壳装置,将挤压、落料凸轮的旋转运动转化为挤压、落料U形块的双向挤压运动,采用沿核桃周径方向定间隙单果挤压破壳的方式,实现在破壳过程中对核桃外形差异的自适应、自定位,在提高脱壳率的同时降低碎仁率。

1 破壳机理分析与工作原理

1.1 破壳机理分析

1.1.1破壳临界条件

如图1所示,核桃的三维尺寸包括:长径、周径、棱径。核桃球度为

图1 核桃外形尺寸图Fig.1 Outline dimensions of walnut

(1)

式中S——球度a——长径,mm

b——周径,mmc——棱径,mm

根据文献[18],当沿周径挤压可简化为各向同性均质弹性体。由弹性力学可知,核桃破壳临界压力为[19]

(2)

式中pcr——临界压力,MPa

E——弹性模量,MPa

μ——泊松比

h——核桃壳厚度,mm

核桃外壳厚度在缝合线附近最大,最突出处最小。由式(2)可知,沿棱径方向施加外力,所需外力最大,最终核桃沿缝合线一分为二,不利于后续壳仁分离工作;沿周径方向施加外力破壳所需的外力最小;沿长径施加外力,由于核桃两头比较尖,在加载过程中容易产生应力集中现象,导致顶端和底端的小块壳体发生脱落,产生崩溃现象,一次破壳效果不佳,还需二次破壳,从而增加生产成本[20]。综合以上因素,最为理想的加载方式为沿周径方向施力破壳。

利用楔形放置U形块的自定位功能,核桃挤压过程受力如图2所示。

图2 核桃破壳受力分析图Fig.2 Walnut shell force analysis diagram

核桃在挤压过程中处于自锁状态,水平、垂直方向受力平衡,即

(3)

式中Fn1——落料U形块法向力,N

Fn2——挤压U形块法向力,N

Ff1——落料U形块摩擦力,N

Ff2——挤压U形块摩擦力,N

α——U形块与水平方向夹角,(°)

m——核桃质量,kg

g——重力加速度,m/s2

μ′——滑动摩擦因数

在破壳过程中,核桃同时受到挤压U形块与落料U形块的双向挤压作用,核桃与U形块之间的接触面积为S0,核桃发生破壳时,落料U形块法向力需满足

Fn1>pcrS0

(4)

1.1.2裂纹扩展临界条件

裂纹扩展主要分为Ⅰ型(张开型)和Ⅱ型(撕开型),如图3所示[21]。

图3 裂纹类型Fig.3 Crack styles

根据文献[22],假设核桃为理想弹性材料,在外力作用下,当施加应力大于裂纹扩展临界应力时,裂纹扩展贯通实现破壳,其临界应力为

(5)

式中σc——裂纹扩展临界应力,Pa

γ——单位面积的表面能,kJ/m2

l——裂纹长度,mm

由断裂力学可知核桃裂纹扩展贯通实现破壳的临界外力为

(6)

或

(7)

S1——裂纹表面积,m2

1.1.3核桃破壳位移分析

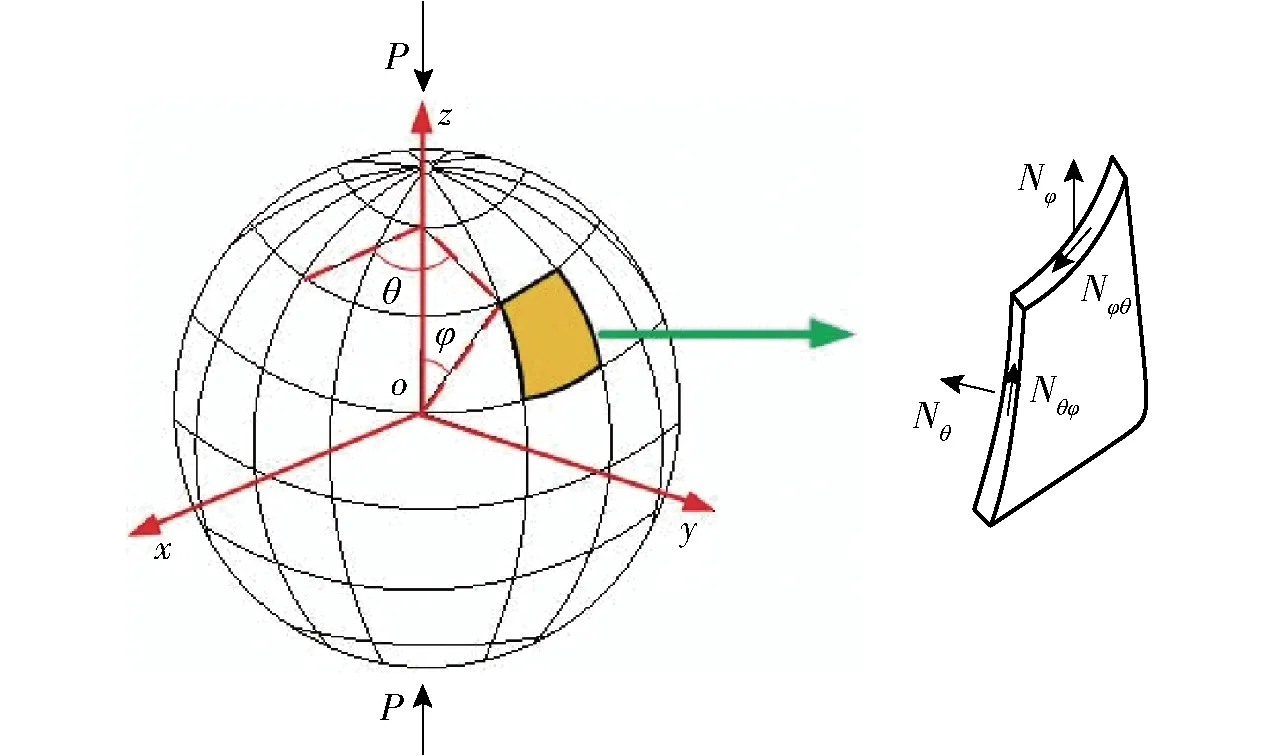

如图4所示,φ为纬线上任意一点与z轴正向之间的球心角,θ为同一条纬线上任意一点与x轴正向之间的圆心角。壳体上任一点的位置均可由θ、φ确定。

图4 薄壳截面内力简图Fig.4 Diagram of internal force of thin shell section

在一对集中压力P下,核桃产生法向位移W与切向位移U的关系为[23]

(8)

式中Nφ——球心角为φ的圆截面内力,N

Nθ——圆心角为θ的圆截面内力,N

在集中力处φ=0,代入式(8)得

(9)

1.2 工作原理

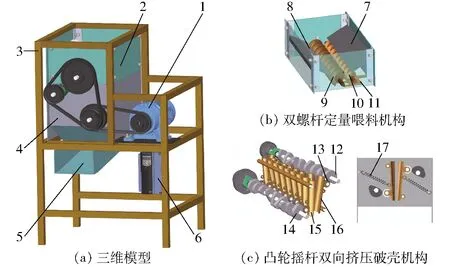

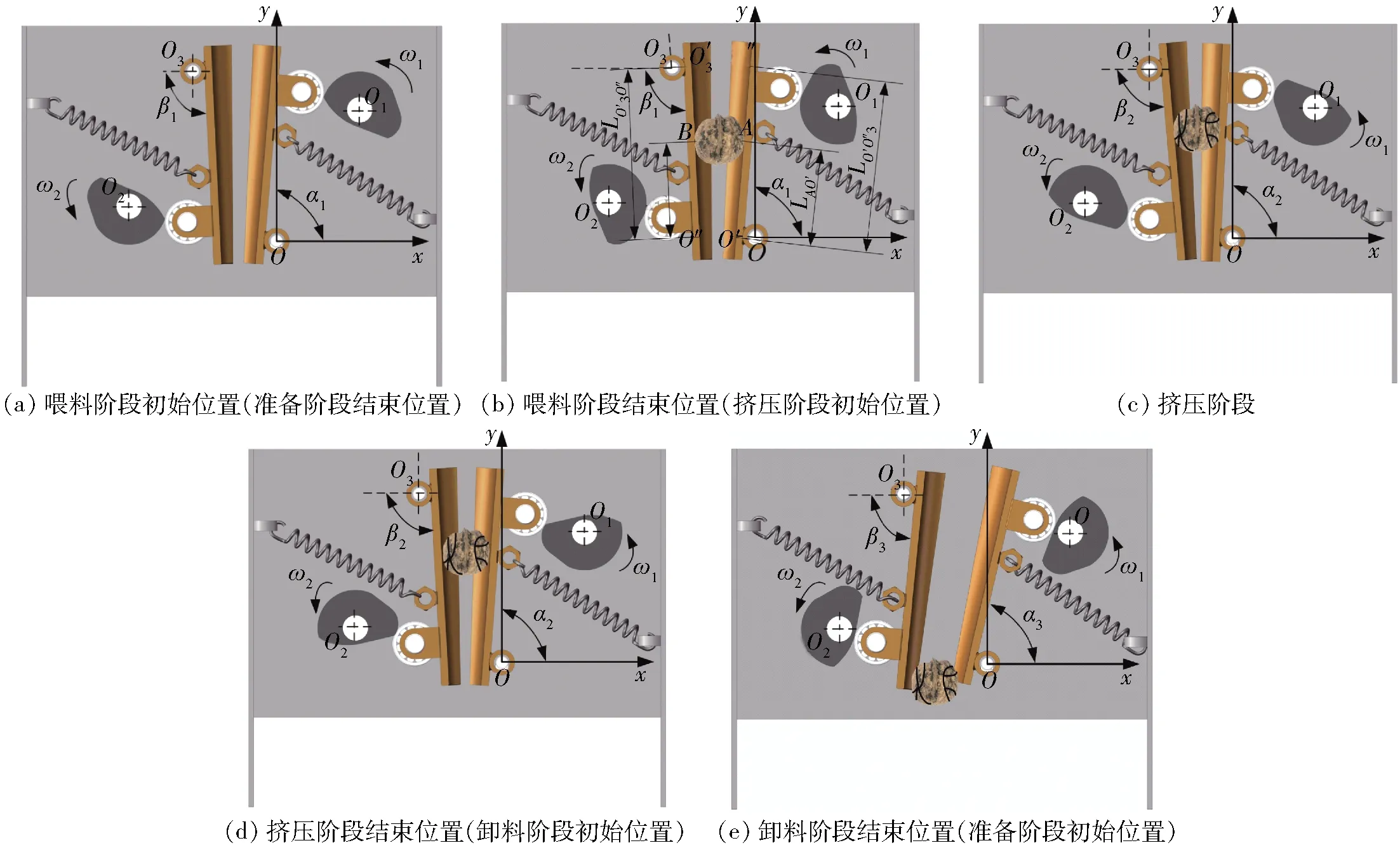

凸轮摇杆双向挤压自定位核桃破壳装置如图5所示,由动力传动机构、双螺杆定量喂料机构、机架、凸轮摇杆双向挤压破壳机构、卸料仓、调速器等组成。采用双螺杆定量喂料机构,第一螺杆、第二螺杆交错排列,通过动力传动机构带动第一螺杆、第二螺杆转动,将螺距内的单个核桃旋转至棱径与螺杆轴向平行的位置,落入下方挤压破壳机构工位。挤压破壳机构有9个破壳工位,每个破壳工位为两组相对布置的凸轮摇杆机构,实现对核桃的双向挤压破壳,同时利用U形块的自定位功能实现沿核桃周径挤压,且可保证不同大小的核桃无论定位位置如何均受到相同的挤压间隙,从而有效减小了碎仁率。当核桃开始落下时,对应工位的落料凸轮、挤压凸轮同时处于第一远休止工作段,挤压/落料U形块之间形成V形间隙且相对位置保持不变;然后,挤压凸轮与落料凸轮以等速传动比同向转动,依次进入第二推程工作段、第二远休止工作段,挤压/落料U形块分别绕各自旋转中心运动,完成沿核桃周径方向双向挤压破壳动作,使核桃表面产生裂纹且进一步扩展,直至壳体完全破碎;然后挤压凸轮、落料凸轮进入回程工作段,挤压/落料U形块底部形成倒V形开口,完成破壳后的核桃在重力下落入卸料仓。最后挤压凸轮、落料凸轮转过第一推程运动角,进入下一破壳流程。通过调速器实现对电机调速,调整凸轮轮廓曲线可以实现对挤压间隙的控制。凸轮摇杆双向挤压自定位核桃破壳装置配套动力为1.2 kW。

图5 凸轮摇杆双向挤压自定位核桃破壳装置结构图Fig.5 Structure diagrams of cam rocker bidirectional extrusion self-positioning walnut shell breaking device1.动力传动机构 2.双螺杆定量喂料机构 3.机架 4.凸轮摇杆双向挤压破壳机构 5.卸料仓 6.调速器 7.第二螺杆V形挡板 8.第一螺杆V形挡板 9.第一螺杆 10.第二螺杆 11.可调弹簧隔板 12.挤压凸轮 13.滚子轴承 14.落料凸轮 15.落料U形块 16.挤压U形块 17.拉簧

2 主要工作部件设计

2.1 双螺杆定量喂料机构设计

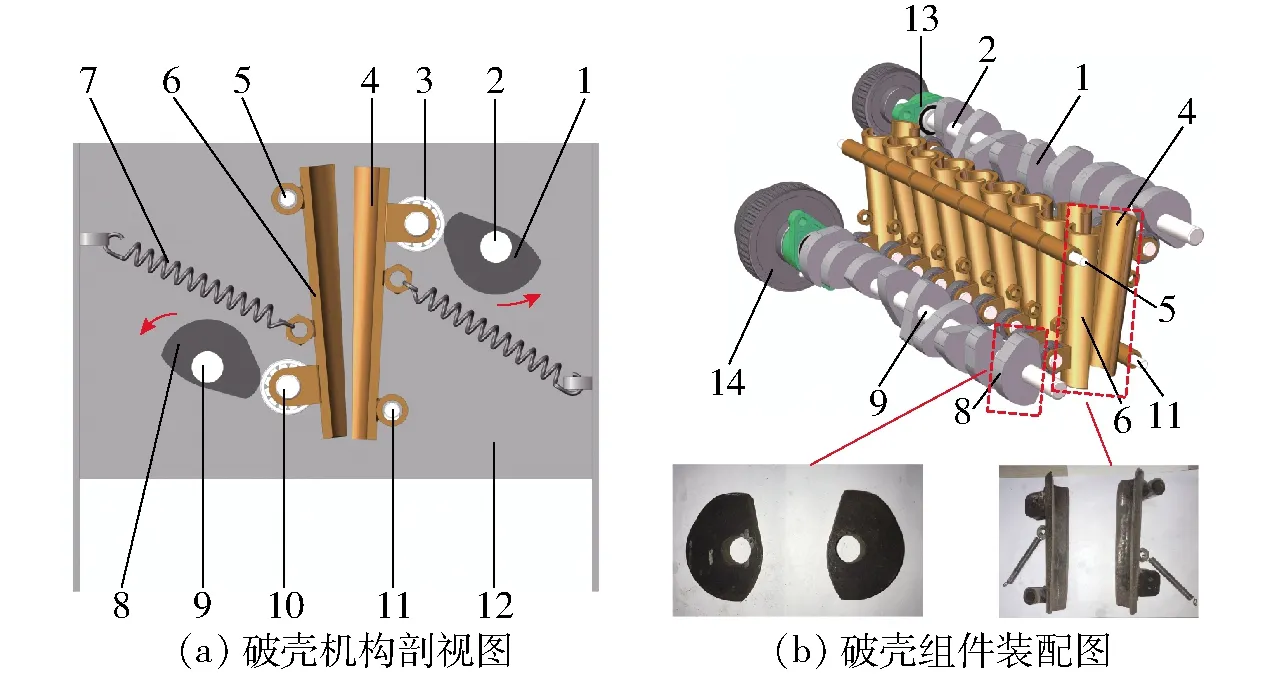

如图6所示,第一螺杆、第二螺杆分别通过固定在喂料机构箱体侧壁的轴承安装在喂料机构箱体内部。在第二螺杆底部设有可调弹簧隔板,其一侧开有9个均匀排布的U形口,其宽度与挤压/落料U形块宽度相同,另一侧通过两颗螺母与喂料机构箱体相连,通过旋转螺母可以调整弹簧压缩量进而调节喂料机构出料口大小。

图6 喂料机构结构图Fig.6 Structure diagrams of feeding mechanism1.第二螺杆V形挡板 2.喂料机构箱体 3.第二螺杆 4.螺母 5.可调弹簧隔板 6.轴承 7.第一齿轮 8.同步带轮 9.第二齿轮 10.第一螺杆 11.第一螺杆V形挡板

喂料机构采用非啮合型双螺杆定量螺旋输送机,实现核桃位姿可控、定量喂料的目的,即保证在每个破壳工位中沿周径方向挤压单个核桃。喂料机构动力传动机构通过同步带轮带动第一螺杆旋转,其中,第一/二螺杆通过轴端固定且相互啮合的大、小齿轮,实现向下反向转动,利用第一/二螺杆螺旋叶片对核桃的向下拨动作用,将核桃从上方喂料箱拨离到下方破壳机构。

双螺杆输送机满足几何关系

(10)

其中

L=d-A

(11)

式中L——两驱动轴轴心距,mm

d1——驱动轴直径,mm

bmax——核桃最大周径,mm

bmin——核桃最小周径,mm

cmax——核桃最大棱径,mm

cmin——核桃最小棱径,mm

t——螺距,mm

d——螺旋叶片直径,mm

A——螺旋叶片间交叠量,mm

错位量S′的选取对于喂料效果影响较大,错位量S′过小往往会导致较大核桃无法下落,错位量S′过大会造成破壳机构挤压/落料U形块之间同时落入多个核桃,影响破壳效果。

2.2 凸轮摇杆双向挤压破壳机构设计

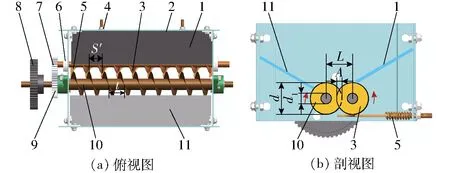

破壳机构主要由U形块和凸轮两部分组成,如图7所示。从喂料机构落下的核桃在自身重力作用下,落入挤压U形块与落料U形块之间的V型间隙,完成自动定位。挤压凸轮、落料凸轮同时转过第二推程运动角和第二远休止角,在挤压凸轮、落料凸轮的推动下,挤压U形块、落料U形块同时对核桃挤压,使核桃表面产生裂纹并扩展,直至壳体完全破碎。最后,挤压凸轮、落料凸轮同时转过回程运动角,完成卸料。完成破壳后的薄皮核桃在自身重力下落入卸料仓,进入下一步壳、仁分离工序。

图7 挤压破壳机构示意图Fig.7 Sketch of crushing and breaking mechanism1.挤压凸轮 2.挤压凸轮固定轴 3.滚子轴承 4.挤压U形块 5.落料U形块铰接轴 6.落料U形块 7.拉簧 8.落料凸轮 9.落料凸轮固定轴 10.销轴 11.挤压U形块铰接轴 12.挤压破壳机构箱体 13.菱形带座轴承 14.同步带轮

2.2.1挤压/落料U形块结构设计

如图8所示,挤压U形块结构参数包括挤压U形块旋转中心与拉簧挂点垂直距离L1,与滚子轴承旋转中心垂直距离L2,与挤压U形块顶部的垂直距离L3,以及挤压U形块整体长度L4,滚子轴承半径rr,挤压U形块厚度t1,宽度W1,挤压U形块内圆弧面半径R1;落料U形块结构参数包括落料U形块旋转中心与拉簧挂点垂直距离L5,与滚子轴承旋转中心垂直距离L6,与落料U形块底部垂直距离L7,以及落料U形块长度L8,落料U形块厚度t2,宽度W2,落料U形块内圆弧面半径R2。

图8 挤压/落料U形块结构参数示意图Fig.8 Sketch of structural parameters of extrusion/blanking U-shaped plate

云南省漾濞核桃具有果大、皮薄、核仁肥厚、出仁率高、出油率高的特点,栽培面积广,具有非常高的经济价值,漾濞核桃周径在31~40 mm之间。凸轮摇杆双向挤压自定位核桃破壳装置采用一对集中力进行挤压破壳的方式,需保证R1=R2>bmax/2=20 mm,取R1=R2=25 mm。为防止在挤压过程中,挤压U形块和落料U形块发生碰撞,令W1=W2<(bmin-ΔX)/2=(31-7)/2=12 mm,其中ΔX为挤压间隙,取W1=W2=10 mm。其它参数为:L3=L7=160 mm,L4=L8=170 mm,L1=L5=90 mm,L2=L6=120 mm,t1=t2=6 mm。

2.2.2凸轮机构运动角及位移确定

为保证薄皮核桃准确落入挤压U形块与落料U形块之间,需满足

(12)

LO′O″——投影点O′、O″之间距离,mm

α1——挤压U形块与x轴正向初始夹角,(°)

β1——落料U形块与x轴负向初始夹角,(°)

如图2所示,为保证核桃在挤压过程中不被弹出,需满足条件

(Fn1+Fn2)cosα1≤(Ff1+Ff2)sinα1

(13)

将式(3)代入式(13)中,得

μ′≥arctanα1

(14)

设核桃外壳与挤压U形块内腔任意接触点为A,与落料U形块内腔面任意接触点为B,核桃的挤压间隙为

(15)

式中 ΔxA——核桃在点A的挤压间隙,mm

ΔxB——核桃在点B的挤压间隙,mm

α2——挤压U形块在挤压阶段结束位置与x轴正向夹角,(°)

β2——落料U形块在挤压阶段结束位置与x轴负向夹角,(°)

LAO′——点A与点O′之间的距离,mm

LBO″——点B与点O″之间的距离,mm

整理得到

(16)

为保证核桃在卸料阶段,能够完全从挤压U形块与落料U形块之间落下,需保证

(17)

式中β3——落料U形块在卸料阶段结束位置与x轴负向夹角,(°)

2.2.3摇杆位移方程确定

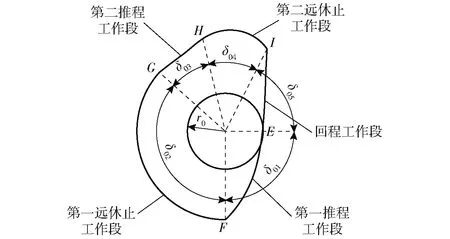

凸轮轮廓曲线的设计如图9、10所示,挤压破壳装置完成一套挤压破壳流程需经过准备阶段、喂料阶段、挤压阶段和卸料阶段。其中,准备阶段:挤压/落料U形块分别在凸轮EF段轮廓曲线推动下旋转α1-α3,使挤压U形块与落料U形块之间形成V形间隙;喂料阶段:凸轮转过FG段轮廓曲线,挤压U形块与落料U形块相对位置保持不变;挤压阶段:挤压/落料U形块分别在凸轮GH段轮廓曲线推动下旋转α2-α1,在此阶段核桃受一对集中力作用,核桃壳表面产生裂纹,部分裂纹开始拓展,然后,凸轮转过HI段轮廓曲线,核桃表面裂纹进一步向外围拓展;卸料阶段:凸轮转过IE段轮廓曲线,在拉簧作用下,挤压/落料U形块同时转过α2-α3,底部形成开口,实现落料。

图9 挤压破壳装置各工作阶段示意图Fig.9 Sketch of each working stage of crushing and breaking device

图10 凸轮转角示意图Fig.10 Sketch of cam rotation

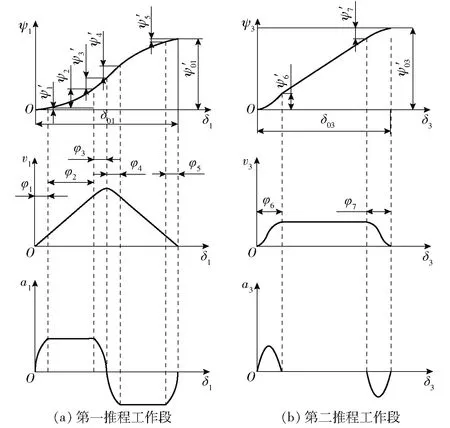

(1)第一推程工作段采用二次多项式与正弦加速度的组合运动规律,如图11a所示,其运动曲线由6段组成。其摇杆位移的计算公式为

图11 凸轮组合运动规律图Fig.11 Regular diagram of cam combination motion

(18)

式中ψ1——第一推程工作段内摇杆角位移,rad

δ1——第一推程工作段内凸轮转角,rad

ψ′01——第一推程工作段内摇杆行程角,rad

δ01——第一推程工作段内凸轮推程运动角,rad

ψ′1——第一修正区段内摇杆角位移,rad

ψ′2——第二修正区段内摇杆角位移,rad

ψ′3——第三修正区段内摇杆角位移,rad

ψ′4——第四修正区段内摇杆角位移,rad

ψ′5——第五修正区段内摇杆角位移,rad

φ1——第一修正区段内凸轮推程运动角,rad

φ2——第二修正区段内凸轮推程运动角,rad

φ3——第三修正区段内凸轮推程运动角,rad

φ4——第四修正区段内凸轮推程运动角,rad

φ5——第五修正区段内凸轮推程运动角,rad

(2)第一远休止工作段摇杆位移ψ2=α1-α3。

(3)第二推程工作段采用一次多项式与正弦加速的组合运动规律,由图11b所示,其运动曲线由3段组成。其摇杆位移方程为

(19)

式中ψ3——第二推程工作段内摇杆角位移,rad

δ3——第二推程工作段内凸轮转角,rad

ψ′03——第二推程工作段内摇杆行程角,rad

δ03——第二推程工作段内凸轮推程运动角,rad

ψ′6——第六修正区段内摇杆角位移,rad

ψ′7——第七修正区段内摇杆角位移,rad

φ6——第六修正区段内凸轮推程运动角,rad

φ7——第七修正区段内凸轮推程运动角,rad

为保证两段运动规律在衔接点处运动参数的连续性,同时还应满足关系

(20)

(4)第二远休止工作段摇杆位移ψ4=α2-α1。

(5)回程工作段采用二次多项式运动规律,其摇杆位移方程为

(21)

式中ψ5——回程工作段内摇杆角位移,rad

δ5——回程工作段内凸轮转角,rad

ψ′05——回程工作段内摇杆行程角,rad

δ05——回程工作段内凸轮运动角,rad

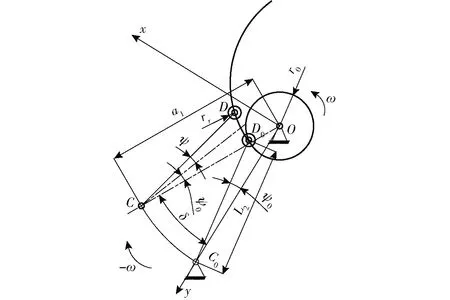

2.2.4凸轮轮廓曲线设计

如图12所示,根据从动件运动规律、凸轮基本尺寸,用反转法求解凸轮轮廓曲线。挤压凸轮有两段推程和一段回程,其中滚子轴承中心点D即为挤压凸轮的理论轮廓线,在坐标系中对应位置为D(x,y),运用解析法求解挤压凸轮理论轮廓线,其方程为[24]

图12 挤压凸轮轮廓曲线设计Fig.12 Design of extrusion cam profile curve

(22)

式中a1——挤压凸轮旋转中心与摇杆的中心距,mm

ψ0——摇杆初始位置角,rad

δ——凸轮运动角,rad

ψ——摇杆角位移,rad

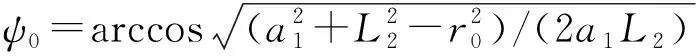

(23)

式中r0——基圆半径,mm

凸轮工作轮廓线对应点坐标为

(24)

其中

(25)

将相应从动件角位移ψ和凸轮转角δ代入式(22)、(24),可得凸轮工作轮廓线每个点的坐标值。

3 试验

3.1 试验条件

试验材料选用云南省种植的漾濞核桃,含水率为14.55%~16.35%,周径为31~40 mm。试验设备及仪器等包括:凸轮摇杆双向挤压自定位核桃破壳装置、电子秤、游标卡尺等。

3.2 试验方案与结果分析

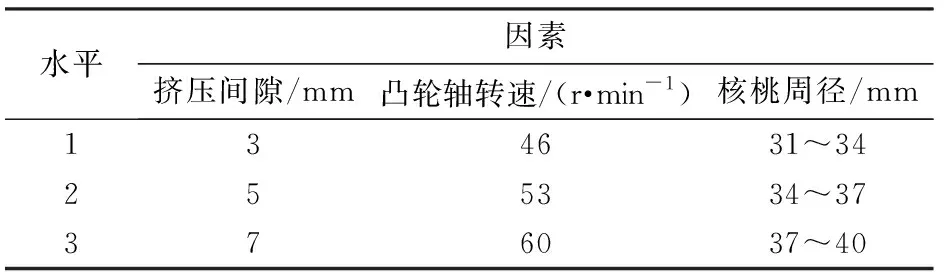

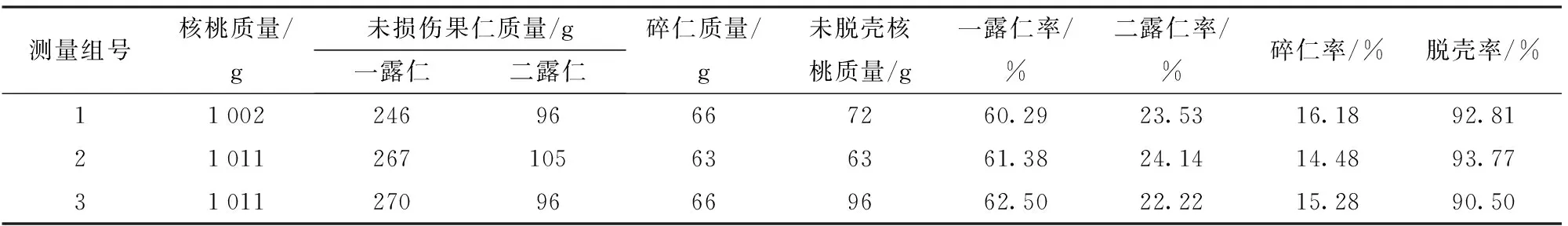

凸轮摇杆双向挤压自定位核桃破壳装置试验效果如图13所示。选取L9(34)正交表安排试验,每组试验选取1 000 g核桃。试验因素水平如表1所示。如图14所示,将壳仁未分离、核桃表面有裂纹及整体完整的核桃称为“未脱壳”。核桃脱壳后,核桃仁体积大于或等于整个核桃仁1/4的称为一露仁,大于或等于1/8小于1/4的称为二露仁;小于1/8的称为碎仁[11]。

图13 破壳装置作业效果Fig.13 Operation effects of shell breaking device

表1 试验因素水平Tab.1 Experimental factors and levels

图14 核桃仁等级特征Fig.14 Grade characteristics of walnut kernel

由表2(表中A、B、C为因素水平值)可知各因素对一露仁率η1、二露仁率η2、碎仁率η3、脱壳率η4的影响情况。通过对试验结果的极差分析(表3),得到影响一露仁率的主次顺序为C、A、B,各因素的最优水平分别为A2、B3、C3;影响二露仁率的主次顺序为C、B、A,各因素的最优水平为A1、B2、C1;影响碎仁率的主次顺序为C、A、B,各因素的最优水平分别为A2、B3、C3;影响脱壳率的主次顺序为C、A、B,各因素的最优水平为A3、B2、C2。

表2 试验设计与结果Tab.2 Results of experiment

表3 试验结果极差分析Tab.3 Range analysis of experimental results

通过表3可以看出,核桃周径对4个指标影响程度最大;凸轮轴转速对一露仁率、脱壳率、碎仁率影响程度最低;挤压间隙对二露仁率影响程度最低。

通过方差分析,对各因素影响一露仁率、二露仁率、碎仁率、脱壳率进行显著性检验,如表4所示。核桃周径对一露仁率影响极显著,挤压间隙对一露仁率影响显著,主次顺序为C、A、B;挤压间隙、凸轮轴转速、核桃周径对二露仁率、碎仁率、脱壳率皆无显著性影响,其影响的主次顺序分别为C、B、A,C、A、B,C、A、B,这与极差分析的主次因素结论一致。

表4 一露仁率、二露仁率、碎仁率和脱壳率方差分析Tab.4 Variance analysis of the first grade kernel rate, the second grade kernel rate, kernel cracking rate and hulling rate

根据凸轮摇杆双向挤压自定位核桃破壳装置性能要求,试验结果中各试验指标所对应的最优组合并不相同,为了达到兼顾平衡各项指标的目的,采用综合加权评分法确定4个指标下的最优组合[25]。考虑到3个因素对衡量指标的重要程度,以100分作为总“权”,对4个指标进行赋值:一露仁率30分、二露仁率20分、碎仁率20分、脱壳率30分。试验的综合加权结果如表5所示。

表5 综合加权结果Tab.5 Result of integrated weighted

通过表5可得,各试验因素对试验指标(一露仁率、二露仁率、碎仁率、脱壳率)影响的最优组合。综合影响因素的大小顺序为C、A、B,最优组合为A3B2C2,即挤压间隙为7 mm,凸轮轴转速为53 r/min,核桃周径范围为34~37 mm时,试验效果最佳。

3.3 验证试验

为检验最优组合在破壳机中的工作效果,将最优组合A3B2C2进行3次动态验证性试验,试验结果如表6所示。对3次试验结果取平均值后,经过工作参数优化后的凸轮摇杆双向挤压自定位核桃破壳装置一露仁率平均值为61.39%;二露仁率平均值为23.30%;碎仁率平均值为15.31%;脱壳率平均值为92.36%。在满足高脱壳率的同时具有较高露仁率,与传统型核桃剥壳取仁装置相比,高露仁率提高了14.69个百分点,满足核桃产业初加工的需求[26]。

表6 核仁损伤率验证试验结果Tab.6 Verification test results of kernel damage rate

4 结论

(1)设计了凸轮摇杆双向挤压自定位核桃破壳装置,采用定间隙单果挤压破壳的方式,在提高脱壳率的同时,降低了碎仁率,并对该装置主要工作系统进行了参数化设计。采用L9(34)正交表进行试验,利用SPSS统计分析软件对试验结果进行分析,得到核桃周径对一露仁率影响极显著,挤压间隙对一露仁率影响显著,影响的主次顺序为C、A、B,挤压间隙、凸轮轴转速、核桃周径对二露仁率、碎仁率、脱壳率皆无显著性影响,其影响的主次顺序分别为C、B、A,C、A、B,C、A、B。

(2)采用综合加权评分法得到凸轮摇杆双向挤压自定位核桃破壳装置的最优水平组合为:核桃周径范围34~37 mm、挤压间隙7 mm、凸轮轴转速53 r/min,并进行验证试验,得到一露仁率为61.39%,二露仁率为23.30%,碎仁率为15.31%,脱壳率为92.36%,与传统型核桃剥壳取仁装置相比,高露仁率提高了14.69个百分点,在满足高脱壳率的同时具有较高露仁率,满足核桃产业初加工需求。