基于圆柱凸轮的株距可调式取苗末端执行器设计与试验

崔永杰 卫咏哲 丁辛亭 崔功佩 何 智,3 王明辉

(1.西北农林科技大学机械与电子工程学院, 陕西杨凌 712100; 2.农业农村部农业物联网重点实验室, 陕西杨凌 712100;3.陕西省农业信息感知与智能服务重点实验室, 陕西杨凌 712100)

0 引言

为了便于蔬菜的大规模培育管理,我国约有60%蔬菜在设施农业中采用穴盘育苗移栽的方式进行种植培育[1]。在对蔬菜进行穴盘育苗的过程中,通常采用疏植移栽技术,即将蔬菜幼苗从高密度穴盘移栽至低密度穴盘[2-3],从而为蔬菜幼苗提供进一步的生长条件。然而现阶段疏植移栽以人工为主,效率低下且易损苗伤苗,因此,研究自动化疏植移栽技术,对于实现蔬菜幼苗精准移栽的作业自动化以及提高移栽生产作业效率具有重要意义。

为了实现疏植移栽的自动化,研究有关疏植移栽的关键机构很有必要,而移栽末端执行器作为自动移栽的关键部件,其工作性能将会对移栽成功率造成较大影响[4]。因此,国内外研究学者针对移栽末端执行器开展了大量研究工作。尽管对移栽末端的相关研究[5-12]均通过优化设计及实物试制,实现了对幼苗的低损高效自动移栽作业,但多以单株幼苗移栽作业研究为主,并未考虑对多株幼苗的并行自动移栽作业,难以满足设施农业疏植移栽的要求。而针对多移栽末端的疏植移栽,国内学者已有相关研究[2,13],但所研究试制的多幼苗移栽末端机构复杂,只能应用于某种特定规格穴盘的移栽作业,其普适性并不高。另外,美国、澳大利亚等国已研制出相关移栽装置[14-15],但其成本较高,难以适应国内市场。

因此,针对上述问题,并基于设施农业育苗的机理特点和有关移栽技术指标,本文设计一种株距可调式的圆柱凸轮结构取苗末端执行器,通过开展相应理论分析和对末端机构的仿真计算,获得有关该取苗末端执行器的关键结构参数及工作性能参数,并通过实物试制,利用该末端执行器对幼苗进行移栽试验,对其作业性能进行试验验证分析。

1 总体结构与工作原理

1.1 取苗末端执行器总体结构

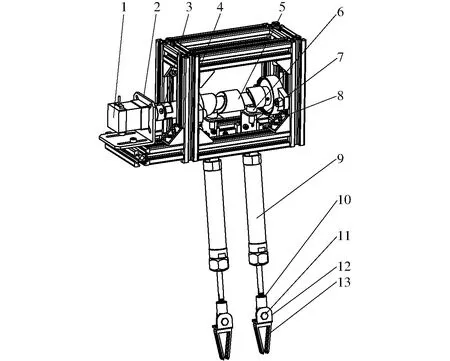

作为移栽系统[16]的重要部件,取苗末端执行器主要由步进电机、机架、圆柱凸轮、万向球轴承、固定板、直线导轨副和笔形气缸等组成,如图1所示。其中,圆柱凸轮与安装于机架之上的菱形轴承座共同构成转动副,通过控制机架一侧的电机带动凸轮转动,实现对钵苗间距的调整。万向球轴承固接于固定板上方,作为凸轮从动件,安装于凸轮轮槽内。直线导轨副由直线导轨与滑块组成,直线导轨安装于机架之上,滑块与固定板相连接。取苗手指位于机架下方,安装于固定板上,由笔形气缸、挡苗板和取苗针组成。其中,取苗针设计为双针式,在笔形气缸的推动下斜插进入钵体。

图1 株距可调式取苗末端执行器结构图Fig.1 Structure diagram of adjustable spacing end-effector for fetching seedlings1.步进电机 2.电机支架 3.联轴器 4.机架 5.圆柱凸轮 6.万向球轴承 7.固定板 8.直线导轨副 9.笔形气缸 10.I型接头 11.紧定螺钉 12.取苗挡板 13.取苗针

1.2 取苗工作原理

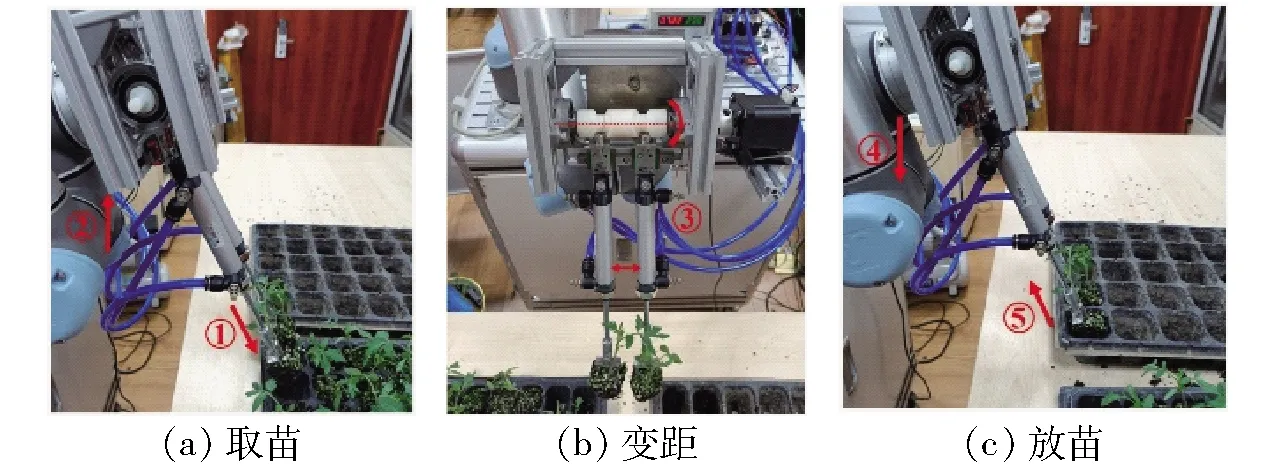

该末端执行器的工作原理是通过气缸的伸出,将取苗针斜插进入钵体,穴盘苗在取苗末端执行器的带动下被取出,电机带动圆柱凸轮转动,将穴盘苗间距调整至目标穴盘规格,到达放苗位置后,气缸带动取苗针回缩,直至取苗针完全脱离钵体,完成疏植移栽过程。该末端执行器的具体取苗过程如图2所示。

图2 末端执行器疏植移栽过程示意图Fig.2 Schematics of end-effector thinning and transplanting process

具体步骤如下:

(1)在一个取苗周期起始点,末端执行器移动至来源穴盘,步进电机带动圆柱凸轮转动,两个取苗手指间距调整至来源穴盘要求(图2a)。

(2)到达取苗点后,末端执行器下降至取苗高度,此时取苗针尖端以一定的入土角对准钵体上端平面(图2b)。

(3)笔形气缸向下伸出,带动取苗针向下运动,取苗针位于钵体一侧,沿穴孔边缘以最大深度插入钵体(图2c)。

(4)末端执行器沿穴盘平面垂直方向竖直上升,钵体在取苗针的夹持作用下克服穴孔壁对其的黏附力,脱离穴盘,完成取苗(图2d)。

(5)末端执行器夹持幼苗移动至目标穴盘,圆柱凸轮在步进电机作用下转动,夹持状态下的两株幼苗株距开始变化,直至株距调整至目标穴盘规格(图2e)。

(6)末端执行器夹持幼苗下降至放苗位置(图2f),笔形气缸收缩,带动取苗针回缩直至完全脱离钵体(图2g),移栽装置带动末端执行器竖直上升,完成放苗(图2h)。

2 关键部件设计

2.1 圆柱凸轮株距调节机构

株距调节机构作为取苗末端执行器的关键结构,其工作性能直接影响装置的移栽效率。本研究选取圆柱凸轮来构建取苗末端的株距调节机构,结构原理如图3所示,从动件中心至凸轮轴线间的距离为平均圆柱半径rm,凸轮升程为h。移栽过程中,可通过控制凸轮转动,将从动件移动至指定位置。

图3 圆柱凸轮机构结构示意图Fig.3 Cylindrical cam mechanism1.圆柱凸轮 2.从动件

为提高取苗末端执行器适用性,本研究以25~50 mm的调节范围为参考设计依据,设计了符合该株距调节间距范围要求的圆柱凸轮株距调节机构,以适配设施农业常见育苗穴盘规格。设置有两条对称布置的凸轮轮槽,即升程h为12.5 mm。为提高空间利用率,以机构紧凑为目标,并按照设施农业中对幼苗移栽作业的实质性要求,本研究将圆柱凸轮直径设置为25 mm,并选择Ф12 mm万向球轴承作为凸轮机构的从动件。根据轴承尺寸,设计圆柱凸轮轮槽宽为12 mm,轮槽深为5 mm。

2.1.1圆柱凸轮轮廓曲线设计

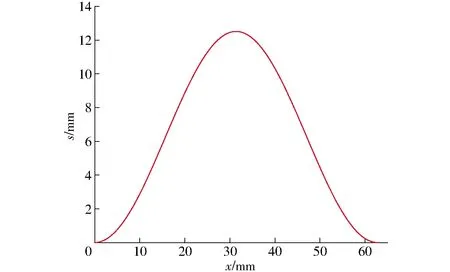

决定圆柱凸轮动力学特性的关键在于轮廓曲线[17],而轮廓曲线设计取决于从动件的运动规律。根据凸轮常用运动规律特性[18],结合前文凸轮设计以及疏植株距变化要求,需通过单向转动实现从动件往复运动,选取简谐运动规律方程为轮廓曲线方程

(1)

式中x——简谐运动规律方程自变量,mm

s——简谐运动规律方程因变量,mm

绘制其对应曲线,如图4所示。

图4 简谐运动方程曲线Fig.4 Curve of simple harmonic motion equation

从图4可看出,位移曲线连续光滑,无突变。但实际工作中,机构难以达到理想作业条件,会产生一定程度的振动。同时,为适应多种穴盘规格,圆柱凸轮需转动特定角度达到变距要求,从动件会出现急启或急停现象,引起振动与冲击,影响移栽效果。创建简谐运动规律圆柱凸轮模型,利用Adams对变距过程进行仿真研究,分析不同疏植移栽变距要求下的从动件运动特性。

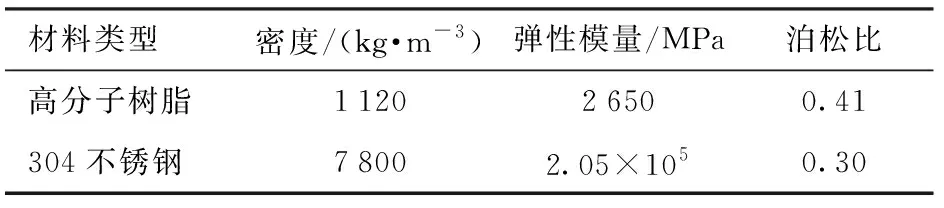

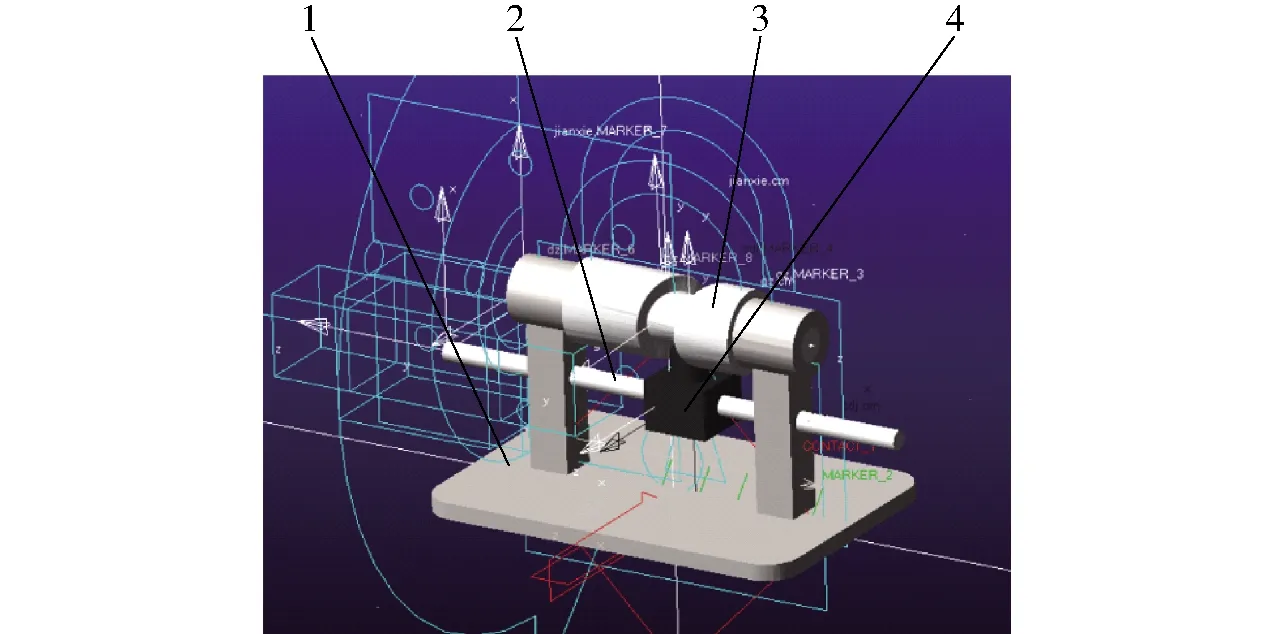

ADAMS仿真模型如图5所示,其中凸轮模型尺寸参数与上述圆柱凸轮参数设置相一致。对仿真模型的各关键部件进行材料定义,如表1所示[19],其中,凸轮材料为高分子树脂材料,其余为304不锈钢材料。

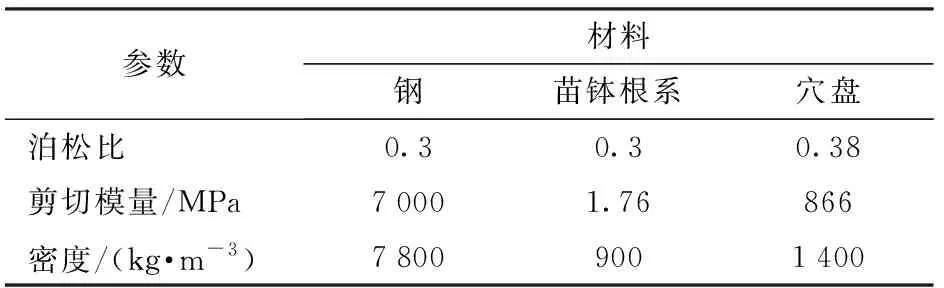

表1 仿真部件材料属性参数Tab.1 Material properties of simulation parts

图5 ADAMS动力学仿真模型Fig.5 ADAMS dynamic simulation model1.底座 2.光轴 3.圆柱凸轮 4.从动件

根据圆柱凸轮机构在疏植移栽过程中的实际运动情况,对模型进行条件约束。首先,为底座与大地、从动件与光轴间建立固定约束;其次,为从动件与圆柱凸轮建立接触约束;最后,为圆柱凸轮与底座建立转动约束,并添加旋转驱动,根据前期预试验,设置转速为15 r/min,设置仿真步长为1 000。

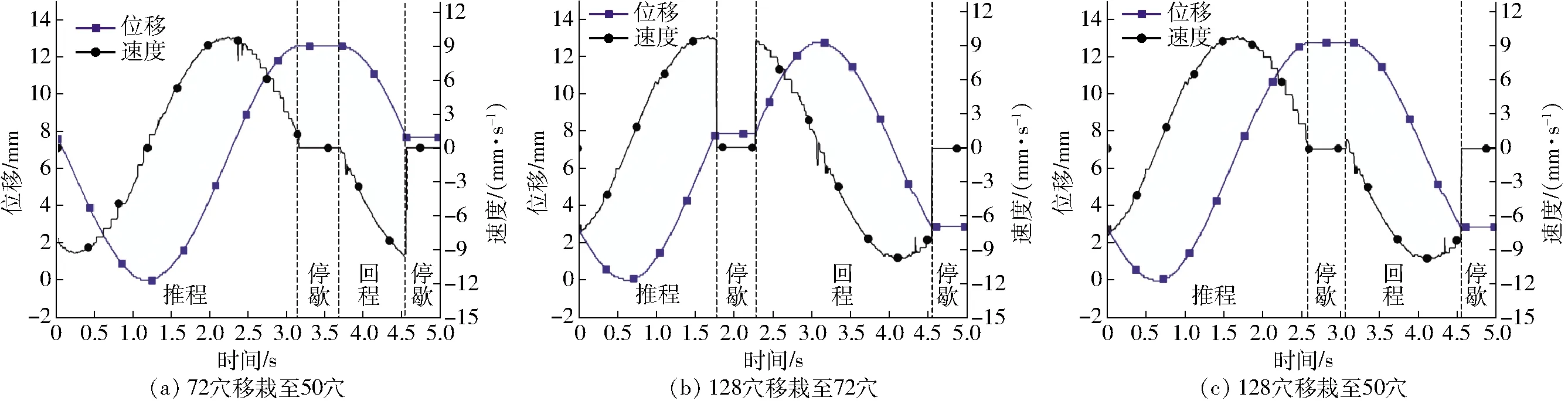

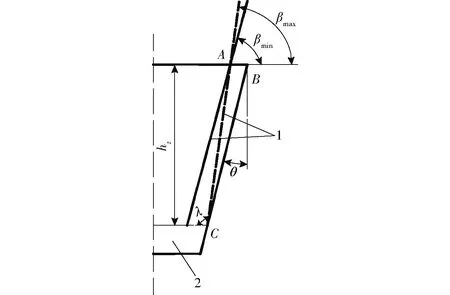

仿真结束后,选取从动件质心作为标记点,在后处理模块中调用仿真结果。图6为凸轮机构从动件在仿真过程中的位移与速度变化曲线,根据疏植移栽要求,分为推程、回程及停歇3个阶段。其中,当从动件位移为12.5、7.5、2.5 mm时,分别对应移动至50穴盘规格、72穴盘规格与128穴盘规格。

图6 从动件位移与速度仿真结果Fig.6 Simulation results of follower displacement and velocity

如图6a所示,当疏植要求为72穴至50穴时,启动瞬间速度从0 mm/s变化至-7.9 mm/s,此时加速度最大,随后平稳运行至12.5 mm处(推程终点)停歇0.5 s,回程阶段移动至8 mm处,此时速度降至0 mm/s。如图6b所示,当疏植要求为128穴至72穴时,启动瞬间速度增至7.7 mm/s,运行至8 mm处(推程终点)从动件急停,加速度到达最大值,停歇0.5 s后速度增至9.5 mm/s,进入回程阶段,到达2.5 mm处速度再次降至0 mm/s。如图6c所示,当疏植要求为128穴至50穴时,位移与速度变化趋势与图6a相似,启动时速度增至7.7 mm/s,加速度到达峰值。

通过仿真结果得出,在机构仿真移栽过程启停时,速度发生突变,加速度加剧变化,产生较大的接触应力;而在机构仿真运行平稳阶段,速度曲线产生轻微波动,接触作用使从动件产生较小的加速度。对其最大接触应力进行计算[20],结果如表2所示,计算得到的最大接触应力均未超过其对应材料许用值,满足强度要求。同时,仿真过程中整体运动平稳,未出现明显冲击现象,满足疏植移栽作业要求。综上所述,验证了简谐运动方程作为凸轮轮廓曲线方程的可行性,为末端执行器整体设计奠定了基础。

表2 不同疏植要求仿真结果Tab.2 Simulation results at different plant spacings

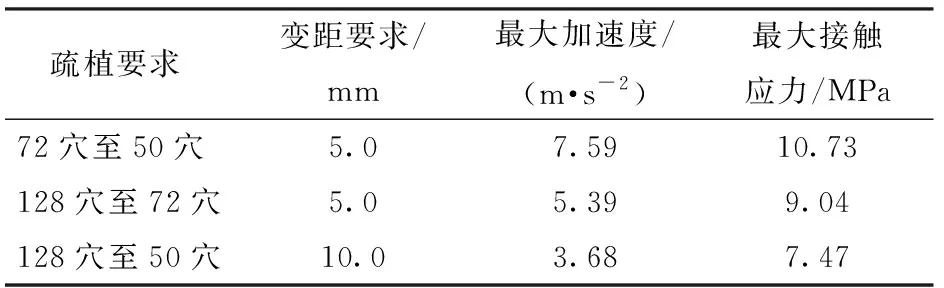

2.1.2圆柱凸轮机构受力分析

凸轮机构在疏植移栽变距的过程中,从动件与凸轮轮槽始终接触并产生力的相互作用。在装置平稳运行过程中,对单条凸轮轮槽内凸轮与从动件接触点位置处进行受力分析。选取俯视图视角,绘制该圆柱凸轮机构的受力分析图,如图7所示。

图7 圆柱凸轮机构受力分析图Fig.7 Force analysis of cylindrical cam

图中,T为电机施加在圆柱凸轮上的作用力;Fk为末端执行器工作时凸轮轮槽一侧边界为克服直线导轨副摩擦力而施加给万向球轴承的作用力;N为凸轮轮槽另一侧边界对万向球轴承的支撑力;f为万向球轴承所受摩擦力;γ为支撑力N与凸轮轴线方向的夹角。圆柱凸轮机构在工作的过程中,根据达朗贝尔原理[23],圆柱凸轮机构受力平衡方程为

(2)

式中G——直线导轨副所承受的物体重力之和,N

f′——末端工作时直线导轨副所受摩擦力,N

μ——凸轮轮槽与万向球轴承间的摩擦因数,取0.25

μ′——直线导轨副间的摩擦因数,取0.05

经推导计算可得

(3)

其中,直线导轨副所受最大重力为滑块、取苗手指以及被夹持苗钵的重力之和,经测量,G为4.55 N。对式(3)进行分析可知,γ越大,则N越大。通过对圆柱凸轮廓线方程(简谐运动规律方程)进行求导,可得其最大斜率为0.625,即γ最大值为38.7°。

由于本研究将圆柱凸轮凹槽结构设计为双凸轮槽,分别有两个万向球轴承与其配合作业,故圆柱凸轮机构工作时所需最大力矩为

Mmax=2TD

(4)

式中Mmax——圆柱凸轮机构工作所需最大力矩,N·mm

D——圆柱凸轮外径,mm

联立式(3)、(4),求得末端执行器工作所需最大力矩为14.76 N·mm。此外,为保证凸轮能够正常工作,需满足机构最大压力角φmax≤[φ]=30°[18],[φ]表示许用压力角。最大压力角计算公式为[24]

(5)

式中σ——圆柱凸轮与从动件之间的当量摩擦角,取14.03°

h——圆柱凸轮升程,取12.5 mm

rm——圆柱凸轮平均圆柱半径,取10 mm

通过计算得到φmax为5.1°,满足工作要求。

2.2 取苗手指结构设计与参数确定

取苗手指主要用于移栽作业时对穴盘苗钵进行抓取,由笔形气缸构成其主体,由于笔形气缸具有结构简单等优点,故选取其作为动力源实现移栽作业,其中气缸选用复动型铝合金笔形气缸,行程50 mm。

本研究选用4根取苗针对苗钵进行抓取,取苗针作为取苗手指的关键部件,本研究采用扁针直插式[12],且4根取苗针的插入位置均位于苗钵一侧,利用其入土倾角及取苗针斜插倾角,通过竖直方向的作用力提取幼苗,结构如图8所示。该取苗手指既能在取苗时减少对苗钵的损伤,同时又能够增加针体与苗钵的接触面积,从而提高取苗稳定性。取苗针由3 mm厚的不锈钢材质制成,适用于多种规格的穴盘苗钵。

(1)取苗针指根开度d1与指间开度d2

为避免取苗针的开度过大,在插入苗钵过程中撑破穴盘壁,要求取苗针指根开度小于穴盘孔上边长,指间开度小于穴盘孔下边长,即

(6)

式中l1——穴盘孔上边长,mm

l2——穴盘孔下边长,mm

经测量,72穴苗盘穴孔上边长为40 mm,下边长为22 mm;128穴苗盘穴孔上边长为30 mm,下边长为13 mm。本文取苗针指根开度d1取28 mm。

(2)取苗针夹角α

取苗手指一侧设计有2根取苗针,2根取苗针之间呈一定夹角,以增大取苗作业时的拔取力,为避免取苗针夹角过小而碰触穴孔壁,从而刺穿穴孔,应满足

(7)

式中hk——穴孔高度,mm

θ——穴孔棱线倾角,(°)

经测量,72穴苗盘穴孔高度为40 mm,棱线倾角为11.2°;128穴苗盘穴孔高度为36 mm,棱线倾角为11.9°。

(3)取苗针插入边距ε

当取苗针插入苗钵后的位置与穴孔壁间距为2~3 mm时,可有效提高取苗成功率[25],故选取插入边距ε为3 mm。

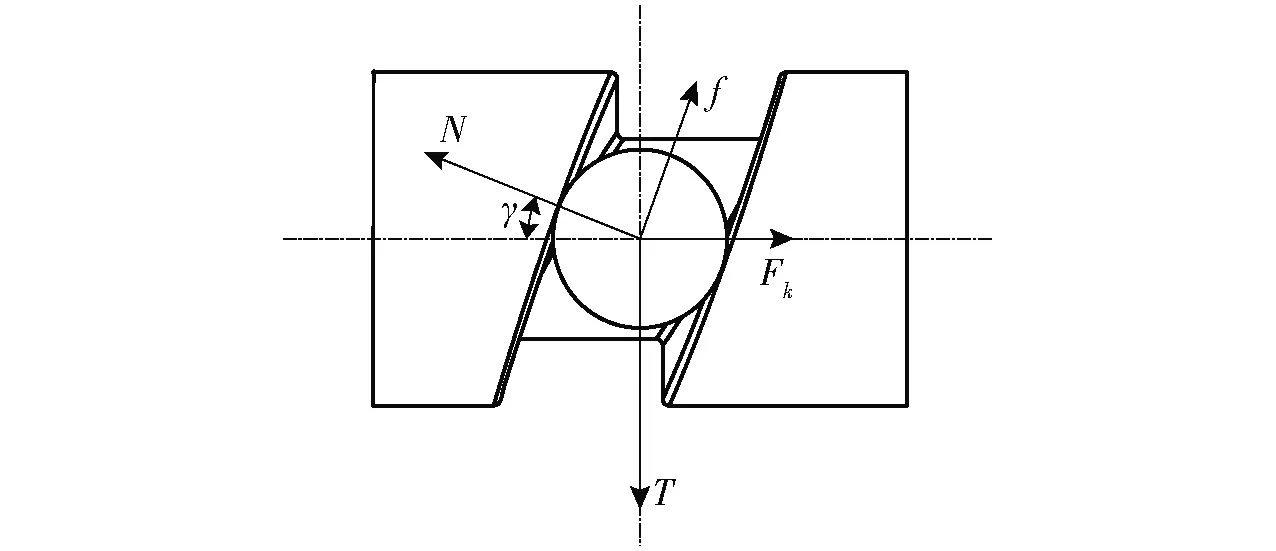

(4)取苗针入土角β

为保证取苗针入土过程中,与穴孔壁的距离一直小于ε,要求入土角大于穴孔棱线倾角,但在达到取苗深度位置时,应避免入土角过大而导致取苗针刺穿穴孔壁,取苗针极限位置如图9所示。图中点A为取苗针插入苗钵后,针与苗钵上表面接触点;点B为取苗针插入一侧的穴孔棱线在该视图方向的投影点;点C为取苗针在最大入土角位置时,达到取苗深度后,与穴孔壁恰好接触的位置点。

图9 入土角极限位置示意图Fig.9 Schematic of limit position of entry angle1.取苗针 2.苗钵

根据几何关系有

(8)

式中βmin——取苗针最小入土角,(°)

βmax——取苗针最大入土角,(°)

λ——取苗针最大入土角插入时与水平线的夹角,(°)

hz——取苗针入土深度,mm

lAB——取苗针插入点与边缘间最短距离,mm

lAC——取苗针最大入土角插入时入土长度,mm

lBC——取苗深度对应穴孔棱边长,mm

(5)取苗针长度l

为避免取苗针插入过程中刺穿穴盘孔,应使取苗针刺入深度不大于穴盘孔高度,即

(9)

(6)取苗针间距d3

为保证取苗针顺利提取苗钵,对取苗针间距d3进行参数优化设计,要求取苗针尖越过苗钵中线,增加对苗钵的抓取力,但间距不可过大,致使刺穿穴孔壁,即

(10)

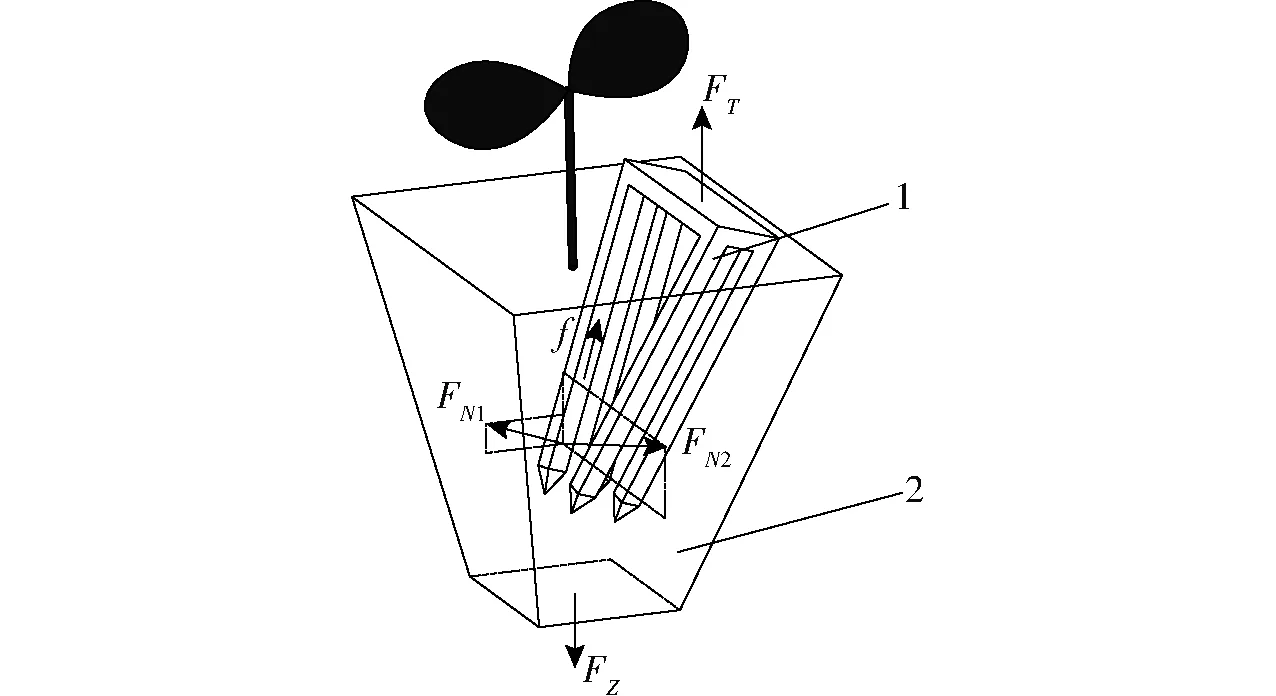

末端取苗过程受力分析如图10所示。取苗针插入根钵后的提取瞬间,苗钵对单根取苗针产生两个方向的正压力,FN1方向与取苗针入土角β相关,FN2作用于相邻两取苗针之间,方向与取苗针夹角α相关,两者在竖直方向的分力将苗钵向上提取。提取过程中,苗钵有下滑趋势,f为根钵对取苗针产生的摩擦力,其方向沿取苗针向上。取苗过程中,苗钵自身重力与穴孔对苗钵的粘附力共同构成纵向取苗阻力FZ。FT为取苗瞬间的提取力,方向竖直向上,其大小主要由4根取苗针的受力提供,需克服纵向取苗阻力FZ,从而成功提取苗钵。

图10 末端取苗受力分析示意图Fig.10 Force analysis of end seedlings1.取苗针 2.苗钵

3 苗钵提取过程耦合仿真

在提取苗钵的过程中,不同工作参数的末端取苗手指可能会对苗钵本身造成不同程度的损害影响,致使其产生不同程度的形变。若形变过大,则直接影响幼苗后续的健康生长状况,从而导致移栽失败。因此,针对上述问题,本研究利用CT扫描技术建立苗钵根土复合模型,通过EDEM与Recur Dyn软件对取苗手指提取苗钵的过程进行耦合仿真,通过仿真单因素试验,得到较优的取苗手指工作参数范围,为后续试验设计提供参考。

3.1 苗钵提取仿真模型

本研究通过CT扫描技术对苗龄为25 d的苗钵进行CT图像采集,试验仪器选用西北农林科技大学农业农村部农业物联网重点实验室配备的桌面型CT系统(型号为nanoVoxel-1280,空间分辨率大于等于40 μm,电压范围20~80 kV;电流范围0~0.7 mA),扫描完成后对苗钵CT图像进行三维重建,通过筛选感兴趣区域,获得苗钵根系三维点云文件,建立三维模型。

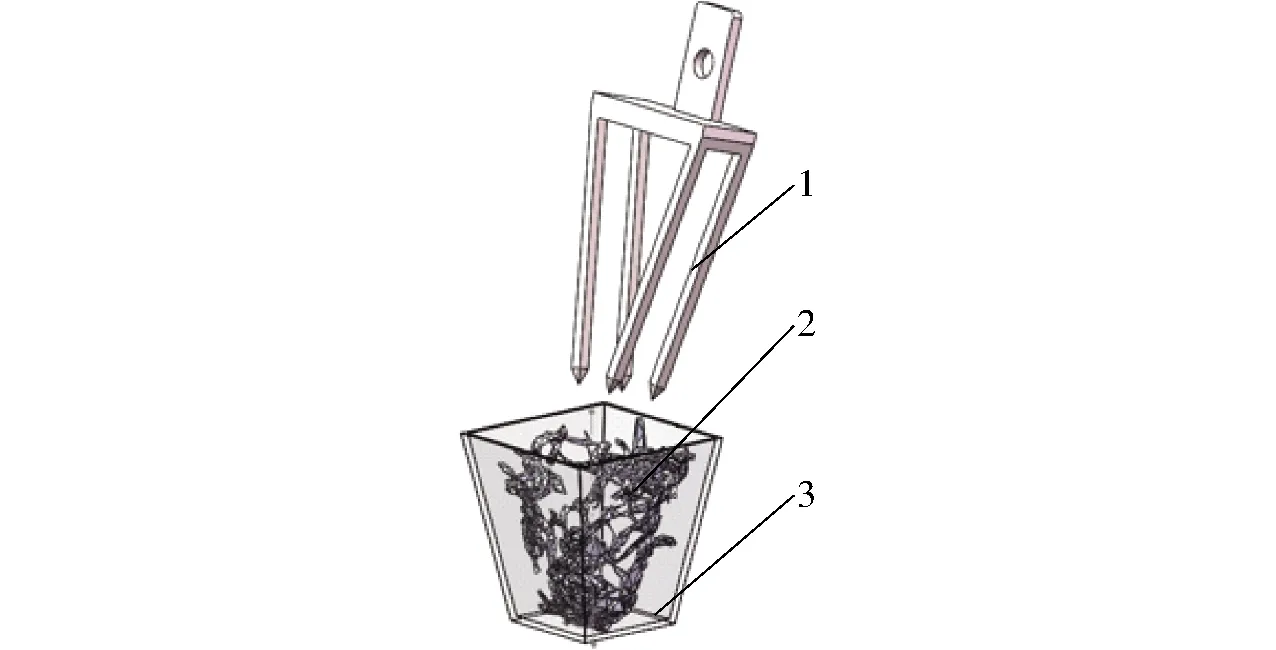

根据前文所提及的取苗手指结构设计参数与穴盘尺寸参数,利用SolidWorks对穴孔与取苗手指进行建模,并将苗钵根系模型导入,如图11所示。在整个对苗钵提取过程的仿真中,取苗针插入钵体后,根系需在钵体颗粒的包裹作用下随取苗针的提取而被动运动,Recur Dyn动力学仿真软件为根系的运动提供仿真求解环境,将根系模型导入Recur Dyn中,通过建立Wall数据实现与EDEM的耦合运算,并调整仿真时间步长,确保仿真顺利进行。仿真几何体材料参数如表3[10,26]所示。

图11 苗钵提取仿真模型Fig.11 Simulation model of seedling pot1.取苗针 2.苗钵根系 3.穴孔

表3 仿真材料参数Tab.3 Simulation parameters of materials

3.2 钵体颗粒模型

钵体由育苗基质组成,其构成成分主要为泥炭,且育苗期间要求钵体保持一定的含水率。颗粒与颗粒之间、颗粒与根系之间相互作用复杂,具有一定的粘结力。结合文献[27]研究,本文选择EEPA模型作为颗粒间接触模型,由于液桥作用,将该模型同时设置为根系与颗粒间的接触模型[28]。

为减少计算时间,设置土壤颗粒为单一球体模型,钵体颗粒半径为0.6 mm,颗粒工厂生成颗粒数量为20 000个。由于受重力作用,颗粒生成后需要进行一定时间的沉降,待沉降稳定后额外施加压板对颗粒进行压实,最终得到根土复合钵体模型。

3.3 根土复合体提取仿真试验方法

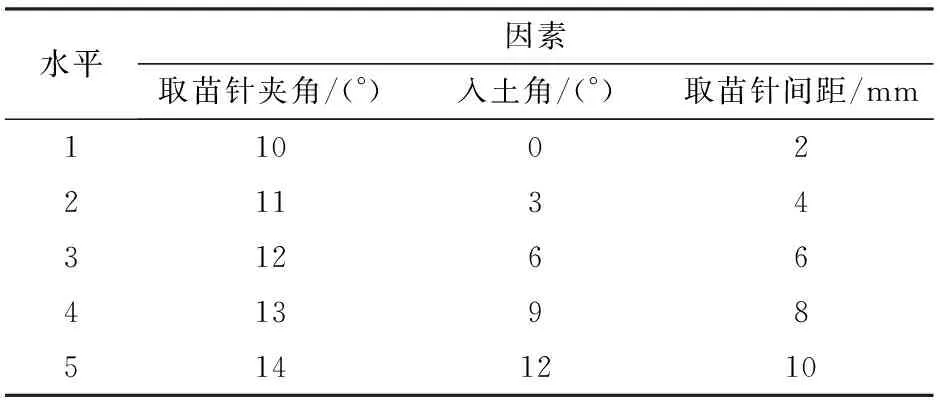

为探究取苗手指各关键工作参数对穴盘幼苗钵体移栽的影响规律,以取苗针夹角α、入土角β和取苗针间距d3为试验因素,在钵体被提取后,以钵体上边长形变量和棱边长形变量为试验指标进行仿真单因素试验。单因素试验水平如表4所示,按照因素水平表绘制不同工作参数下的取苗手指三维模型,从而调整试验因素进行试验研究,试验过程如图12所示。

表4 单因素试验因素水平Tab.4 Factors and levels of single factor test

图12 提取仿真试验Fig.12 Extracting simulation test

仿真提取后,在后处理模块对钵体仿真模型各顶点颗粒的间距进行测量,得到钵体上边长与棱边长数据。每组测得4条边长,选取其中的最大值作为形变后钵体边长,对比穴孔标准边长,从而获得钵体提取后其上边长形变量和棱边长形变量。

3.4 结果与分析

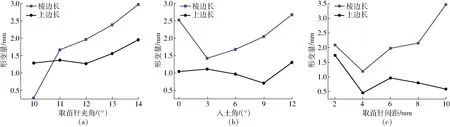

取苗针夹角、入土角、取苗针间距等因素对钵体形变量的影响如图13所示。

在入土角6°,取苗针间距6 mm,取苗针夹角10°、11°、12°、13°、14°的条件下进行仿真模拟,试验结果如图13a所示。取苗针夹角为10°时,钵体模型的上边长形变量较小,约为1.28 mm。而当夹角由10°增加到12°的过程中,钵体模型棱边长形变量由0.27 mm增加至1.96 mm,呈逐渐增加趋势,但上边长形变量变化不大,而取苗针夹角超过12°之后形变量由1.26 mm增加至1.90 mm,呈逐渐增加趋势。究其原因,是因为在仿真模拟取苗针竖直提取钵体的测试试验过程中,当取苗针夹角较大时,两针尖间距与开口间距差值较大,会对钵体本身造成一定程度的损毁,致使钵体产生较大的形变。因此本研究选取最优取苗针夹角范围为10°~12°。

图13 提取仿真试验结果Fig.13 Extracting simulation test results

在取苗针夹角12°,取苗针间距6 mm,入土角0°、3°、6°、9°、12°的条件下仿真模拟,试验结果如图13b所示。入土角为0°和12°时,棱边长形变量较大,分别约为2.52 mm和2.68 mm。而上边长形变量随入土角变化而变化的幅度较小,仅当入土角为12°时产生较大形变,约为1.30 mm。这是由于在仿真模拟取苗针竖直提取钵体的测试试验过程中,当入土角较小时,导致取苗针对钵体抓取力不够,取苗过程中,钵体产生一定的下移,苗钵竖直方向产生较大破损,而入土角过大时,取苗针对钵体产生破损较多,致使钵体产生较大形变。因此选取最优入土角范围为4°~6°。

在取苗针夹角12°,入土角6°,取苗针间距2、4、6、8、10 mm的条件下进行仿真模拟,试验结果如图13c所示。取苗针间距为2 mm时,棱边长形变量较大,约为2.09 mm,当取苗针间距由8 mm增加至10 mm时,形变量骤增,约为3.46 mm。而钵体上边长在间距为2 mm时形变量较大,约为1.74 mm,但间距由4 mm增加到10 mm的过程中,整体变化幅度较小。这是由于在仿真模拟取苗针竖直提取钵体的测试试验过程中,当取苗针间距过小时,抓取力不足,且对钵体一侧局部破损较大,产生形变,而取苗针间距较大时,取苗针插入过程对钵体产生较大的扰动,导致钵体破损,从而移栽失败。因此选取最优取苗针间距范围为4~8 mm。

4 移栽试验

4.1 材料与设备

2021年8月,从杨凌稷杨果蔬专业合作社育苗基地随机选取苗龄18 d的“陆扬k9”番茄幼苗,育苗基质为有机活性基质,有机质质量分数为40%,总孔隙度60%~90%,人工对试验对象样品进行测量,样品苗高范围为95.33~112.47 mm,茎粗范围为2.23~3.08 mm,展宽范围为83.70~117.82 mm,总质量为12.92~17.40 g,钵体湿质量为12.22~16.64 g,含水率为51.90%~67.22%。

自制穴盘幼苗疏植移栽试验平台如图14所示。设备包括德国艾瑞泽公司生产的数显游标卡尺(量程为0~300 mm,精度为0.01 mm)、深圳飞亚衡精密电子天平(ZF-C6002型,精度为0.01 g)、迎工电热鼓风干燥箱(202-0A型,功率0.6 kW,最高温度280℃)。

图14 穴盘幼苗疏植移栽试验平台Fig.14 Automatic variable-distance transplanting test platform for plug seedlings1.穴盘幼苗 2.来源穴盘 3.取苗针 4.笔形气缸 5.末端机架 6.移栽机械臂 7.圆柱凸轮 8.电机 9.稳压电源 10.单片机 11.目标穴盘

4.2 试验方法

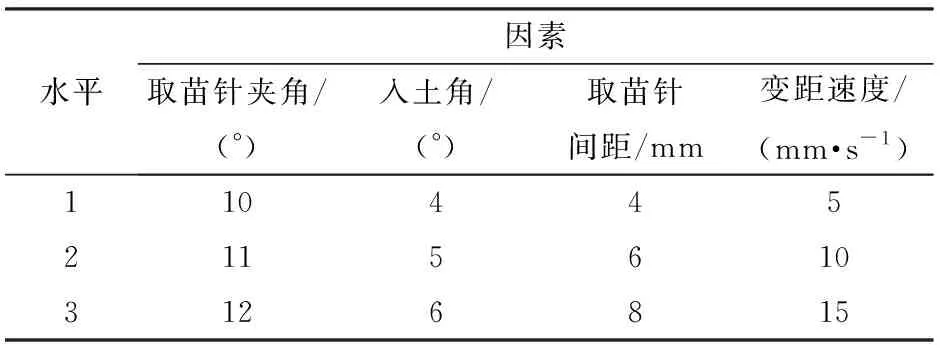

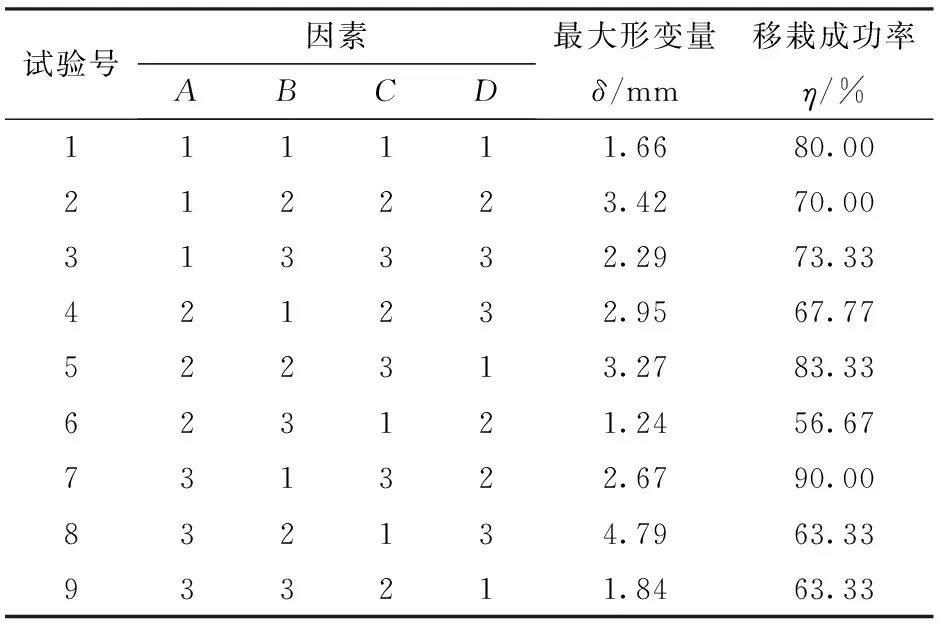

本试验选取取苗针夹角、入土角、取苗针间距和变距速度为试验因素,移栽后钵体最大形变量和移栽成功率为试验指标进行正交试验。其中,通过更换不同尺寸的取苗针实现取苗针夹角和取苗针间距的调整,通过更换气缸与末端滑轨之间的固定板实现入土角的调整,通过外接电机控制器控制圆柱凸轮机构转速,从而对变距速度进行调整。试验过程如图15所示。

图15 疏植移栽试验过程Fig.15 Test process of thinning and transplanting

基于钵体最大形变量越小越好及移栽成功率越高越好的原则[10],在仿真单因素试验结果的基础上确定了四因素三水平正交试验各因素的取值范围,如表5所示。每组试验以30株番茄幼苗为试验样本且重复3次,取平均值作为试验结果。

表5 正交试验因素水平Tab.5 Factors and levels of orthogonal test

取苗后,使用数显游标卡尺对钵体上边长、下边长以及棱边长进行测量,根据穴孔尺寸,与标准边长做差值,取最大差值为钵体最大形变量。

此外,在移栽过程中,钵体除受夹持力外,还会受到移动时额外惯性力的影响,从而产生基质散落现象,当基质散落至一定程度时,可能会影响幼苗的后续生长,采用电子天平测量试验前后的幼苗质量,将移栽后幼苗质量高于原质量的70%[13]且移栽10 d后顺利成活视为移栽成功。

4.3 结果与分析

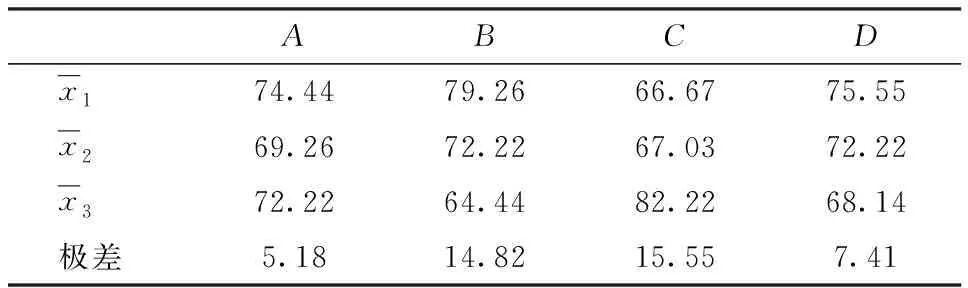

穴盘苗疏植移栽正交试验结果如表6所示,A、B、C、D表示取苗针夹角、入土角、取苗针间距、变距速度的水平值。采用极差分析研究各试验因素对最大形变量、成功率等试验指标的影响,具体结果如表7和表8所示。由极差可知,试验因素对钵体形变量影响的主次顺序为:入土角、变距速度、取苗针夹角、取苗针间距;试验因素对成功率影响的主次顺序为:取苗针间距、入土角、变距速度、取苗针夹角。

表6 移栽正交试验结果Tab.6 Results of orthogonal tests for transplant

表7 钵体最大形变量极差分析Tab.7 Extreme analysis of the largest deformation

表8 移栽成功率极差分析Tab.8 Extreme analysis of success rate

由表7、8可知,形变量的最优组合(最大形变量最小)为A1B3C1D1;成功率的最优组合(移栽成功率最高)为A1B1C3D1。结合最大形变量、移栽成功率的极差分析结果,对最优组合中差异性较大的入土角(B1和B3)和取苗针间距(C1和C3)进一步分析。入土角为B1时的移栽成功率高于入土角为B3的移栽成功率,且形变量的减少幅度在1 mm以内,不影响后续幼苗生长;取苗针间距为C3时的移栽成功率高于取苗针间距为C1时的移栽成功率,且两者的形变量仅相差0.18 mm。因此,穴盘苗疏植移栽的最优组合确定为A1B1C3D1,即取苗针夹角为10°、入土角为4°、取苗针间距为8 mm、变距速度为5 mm/s。

4.4 验证试验

为了验证正交试验的参数优化结果,随机选取苗龄为18 d的“陆扬k9”番茄幼苗60株置于穴盘苗疏植移栽试验平台,对最优组合(取苗针夹角为10°、入土角为4°、取苗针间距为8 mm、变距速度为5 mm/s)进行试验验证。为验证末端执行器可满足不同株距要求,控制凸轮转动不同角度,进行两组不同株距要求的疏植移栽验证试验,分别为将幼苗由128孔穴盘疏植移栽至72孔穴盘,以及将幼苗由72孔穴盘疏植移栽至50孔穴盘。

试验结果表明,移栽后128孔穴盘幼苗最大钵体形变量稳定在(1.13±0.68) mm,72孔穴盘幼苗最大钵体形变量稳定在(1.51±0.64) mm。这是由于在同等培育环境和培育时间下,128孔穴孔尺寸小于72孔穴孔,易使穴盘幼苗形成根钵,从而在移栽过程中,基质散落较少,变形也相对较小。同时,在实际移栽环节中发现,钵体由于末端取苗作业而产生的钵体形变与耦合仿真结果基本一致,均由于取苗针在插入过程中对钵体颗粒产生挤压,从而导致钵体上表面颗粒向外侧扩张,上表面产生一定形变,取苗针的插入还会导致钵体下半部分轻微鼓起,但受穴孔壁的限制,提取后未出现明显形变,对比结果如图16所示,验证了仿真模型的正确性。

图16 仿真提取与实际提取效果对比Fig.16 Comparison of simulated and actual extraction

试验共计56株穴盘苗移栽成功,移栽成功率为93.33%,整机移栽效率为22株/min,且移栽成功幼苗全部成活,满足设施农业穴盘苗疏植移栽作业需求。分析移栽失败的原因主要有:移栽过程中,由于穴盘定位不准确,机械臂产生定位误差,取苗针插入深度不够,拔取力不足以克服拔苗阻力,无法完成取苗作业,致使移栽失败;部分穴盘苗根系生长情况较差,苗钵基质松散,拔取作业时基质散落情况严重,移栽后幼苗无法成活,致使移栽失败。

5 结论

(1)针对设施农业育苗疏植移栽要求,设计了一种基于圆柱凸轮的株距可调式取苗末端执行器。通过调整圆柱凸轮角度,可实现取苗手指间的距离变化,使取苗手指在倾斜刺入苗钵时,能够减少取苗针对幼苗叶片的损伤。最终确定各机构关键参数以适用于常见规格育苗穴盘。

(2)建立了苗钵根土复合仿真模型,并基于EDEM与Recur Dyn软件进行苗钵提取耦合仿真,以取苗针的不同工作参数为试验因素,取苗后苗钵的形变量为试验指标,进行单因素仿真试验;仿真结果显示,最优取苗针夹角范围为10°~12°,最优入土角范围为4°~6°,最优取苗针间距范围为4~8 mm。

(3)搭建了穴盘幼苗疏植移栽试验平台,结合仿真试验结果,进行正交试验,研究了取苗针夹角、入土角、取苗针间距和变距速度等试验因素对钵体最大形变量和移栽成功率的影响规律。试验结果表明,试验因素对钵体最大形变量影响的主次顺序为入土角、变距速度、取苗针夹角、取苗针间距;试验因素对移栽成功率影响的主次顺序为取苗针间距、入土角、变距速度、取苗针夹角;最优参数组合为取苗针夹角为10°、入土角为4°、取苗针间距为8 mm、变距速度为5 mm/s,在最优参数组合下进行了不同疏植株距要求的验证试验,最优参数组合实际移栽后产生的钵体形变与苗钵提取耦合仿真结果基本一致,验证了仿真模型的正确性;取苗后的128穴钵体最大形变量平均值为(1.13±0.68) mm,72穴钵体最大形变量平均值为(1.51±0.64) mm,总移栽成功率为93.33%,整机移栽效率为22株/min,移栽成功幼苗全部成活。