面向减污降碳目标的纺织工业环境治理发展趋势

唐政坤, 刘艳缤, 徐晨烨, 刘艳彪, 沈忱思, 李 方, 王华平

(1. 东华大学 环境科学与工程学院, 上海 201620; 2. 东华大学 国家环境保护部纺织工业污染防治工程技术中心, 上海 201620; 3. 上海海洋大学 爱恩学院, 上海 201306; 4. 东华大学 材料科学与工程学院, 上海 201620)

全球变暖是人类面临的全球性问题,严重影响着人类社会可持续发展,科学界主流观点认为造成全球变暖的主要原因是人类生产活动过量排放二氧化碳等温室气体[1-2]。在2019年,我国的碳排放量已占全球总量的27%[3],为此我国提出了“双碳目标”,即二氧化碳排放力争2030年前达到峰值,力争2060年前实现碳中和。为实现这一目标,各个行业需加快推动产业全面绿色低碳转型,实现低碳发展推动并引领能源低碳革命、绿色低碳工业体系创建的重大战略目标。

我国是世界上最大的纺织品生产国和出口国,纺织工业也是最重要的实体经济和民生产业[4],在环境污染和碳排放方面的问题也比较突出。第二次全国污染源普查公报显示:2017年,纺织工业化学需氧量(COD)排放量10.98万t,占工业源COD排放量的12.07%;氨氮排放量0.34万t,占工业源氨氮排放量的7.6%;总氮排放量1.84万t,占工业源总氮排放量的11.81%[5]。国家统计局数据显示,2017年,纺织行业全过程能耗总量大约为8 365.54 t标准煤,相当于2.05万t二氧化碳。在环境和能耗双重约束下,特别是面对能源利用效率低、污染严重等问题,纺织行业的发展将不可避免地面临相关政策限制,因此,2021年,中国纺织工业联合会发布《纺织行业“十四五”发展纲要》,提出行业发展、结构调整、科技创新、绿色发展、民生福祉五大发展指标计划,在污染防治方面明确了发展节能减碳、清洁生产、水效提升、污染防治、资源循环利用五大重点工程,使纺织行业在实现中国碳排放目标中发挥出重要作用。

本文从全产业链的角度分析了纺织工业中具有减碳潜力的环节,基于生产过程节能减排和资源再生利用对具有应用前景的降碳技术进行归纳,从环境管理层面通过典型案例探讨产业聚集化工业区发展模式的优势,为实现“双碳”目标提供思路。

1 碳排放环节与减碳潜力分析

纺织工业产业链可分为3个主体环节,即上游的原料加工、中游的染整加工以及下游的服装服饰及纺织成品加工环节,上游和中游被认为是能耗和排污的主要环节。能耗方面,化纤原料加工能耗约为4.84 t标准煤,织造环节能耗约为 0.95 t标准煤,印染环节能耗约为2.84 t标准煤[6]。在排污方面,根据生态环境部发布《排放源统计调查产排污核算方法和系数手册》显示,印染企业每加工1 t织物将产生废水40~120 m3,废水和污染物的排放量根据产品种类、生产工艺和治理工艺而不同。

1.1 纤维原料加工

纤维原料主要分为化学纤维和天然纤维,二者在生产加工过程中均会消耗大量能源和物料,并会产生废水废气。化纤熔融纺丝过程的主要步骤包括原料熔化、熔体分配、成形、冷却、上油、牵伸、卷绕,在此过程需要耗费大量水电气能源,并产生一定量大气和水污染物。根据国家发展改革委、生态环境部、工业和信息化部联合印发最新修编的6类化纤行业清洁生产指标评价体系相关数据,化纤产业主要产品的能耗、物耗如下表1所示。

表1 化纤原料生产的能耗和排污情况Tab.1 Energy consumption and pollution discharge in production of different chemical fiber raw materials

表2示出加工天然纤维生产的能耗和排污状况。在天然纤维加工过程中:洗毛工序的能源消耗主要形式是蒸汽,占总能耗的80%以上,并以热能的形式用于原毛的洗涤和洗净毛的烘燥;蚕丝加工中缫丝工序是能耗主要环节,煮茧、缫丝、复摇和副产品汰头加工4个环节会产生大量废水;以烧碱煮练和生物脱胶为主的传统麻脱胶工艺中,煮练工序会产生大量废水,并且在干燥过程中需要大量能耗。

表2 加工天然纤维的能耗和排污情况Tab.2 Energy consumption and pollution discharge of natural fiber production

1.2 染整加工

表3示出《印染行业清洁生产评价指标体系》中要求的不同产品在染整环节中的能耗和排污的Ⅲ级基准值,也是国内染整行业的基本平均水平。染整是纺织品生产加工过程中十分重要的环节。不同原料的产品在染整环节中经历的工序是不同的。例如,机织物染整生产工序包括烧毛、退浆、煮漂、丝光、染色、定形和后整理;针织物染整生产工序包括精练、煮漂、染色、定形和后整理;纱线浸染生产工序包括络筒、煮漂(或除油)、染色、水洗和烘干等。尽管产品在染整环节中工序不相同,但在染整过程中都需要消耗大量的化石能源与染料助剂,并且产生大量的废水。

表3 染整环节中的主要产品的能耗和排污情况Tab.3 Energy consumption and pollution discharge of main products in dyeing and finishing

1.3 纺织成品加工

在服装服饰、家纺、产业用纺织品加工过程中,能源消耗量和污染物产生量较少,但生产牛仔类服装过程中,洗水工序会产生大量废水,喷砂工序则会产生大气颗粒污染物。例如,生产1条牛仔裤,工厂需要大约0.85 kg不同的化学物质和5.7 L水[10],并且水洗过程会产生含有大量悬浮物、分散剂、盐类和微量重金属的废水。

2 先进降碳技术

2.1 低耗污染治理技术

纺织工业由于在生产过程中消耗大量的化学原料和化学品,排放的污染物中含有较多的难降解和不可降解的化合物,这些物质的存在为废水再生利用、资源回收均带来巨大的技术障碍。很多传统污染治理技术虽然具有成本低廉的优势,但由于存在引入新杂质、产生二次污染等问题很难支持将来的“双碳”目标。为此,介绍几种污染治理技术,在未来的减碳要求下具有一定的应用前景。

2.1.1 异相类芬顿氧化技术

传统芬顿技术为一种高级氧化技术,在实际应用中仍存在一些问题,如Fe2+利用率低,pH值范围窄,难以从反应溶液中分离活性组分,反应后会产生大量含铁泥质等。为了克服传统芬顿工艺的缺点,研究者通过掺杂、表面改性、形态控制或在适当载体上固定等方式,开发了各种新型材料,利用无金属或双反应中心催化多相系统,取得了显著的成果[11]。目前,以活性炭、黏土、沸石以及分子筛等无机材料为载体的非均相催化剂制备与应用较为常见。在催化剂制备过程中,这些具有良好物理特性和特殊、稳定晶体结构的无机材料,可为活性铁提供理想的负载场所。对于有些固体催化剂,例如植被、污泥以及土壤等制成的生物炭,由于廉价易得,逐渐成为近期研究热点。表4示出不同类芬顿技术处理印染废水的效果。

表4 类芬顿技术处理印染废水的效果Tab.4 Effects of Fenton like technologies on printing and dyeing wastewater treatment

2.1.2 臭氧催化氧化技术

臭氧催化氧化技术是具有广泛应用前景的废水处理技术。传统臭氧氧化是以臭氧为氧化剂的废水处理方法,利用它可将难降解有机物转化为中间产物,提高废水的可生化性。然而,臭氧氧化无法实现有机物的完全矿化,并且有部分臭氧自身分解导致效率低下,这已成为其应用中不可避免的限制因素。随着技术发展,研究者发现催化剂的加入可以促进臭氧的分解。例如,金属氧化物(MnO2、CeO2、CuO、Al2O)、金属或金属氧化物负载型(Fe2O3/A12O3)催化剂,这些催化剂的表面具有反应活性中心位点,通过改变其表面特性(比表面积、表面孔径、孔容积及其分布)可提高臭氧分解及·OH生成的速率,从而提高对有机污染物的降解效率。表5示出基于臭氧催化氧化技术的印染废水处理效果。

表5 臭氧催化氧化技术处理印染废水的效果Tab.5 Treatment effect of printing and dyeing wastewater by ozone catalytic oxidation technology

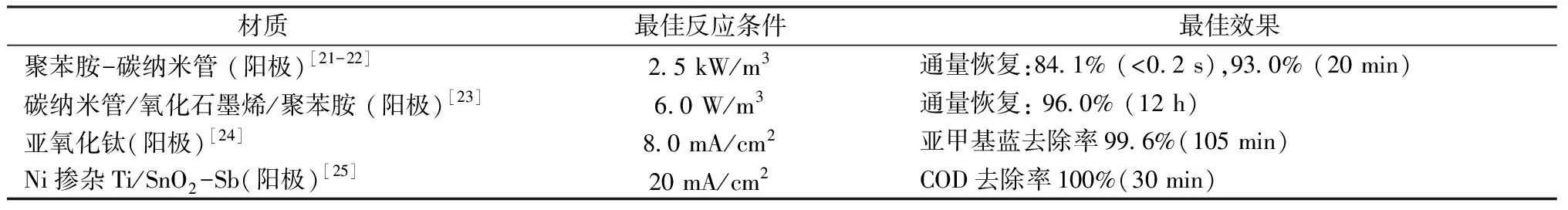

2.1.3 电化学技术

电化学氧化(EO)是目前最流行、最高效的废水处理技术之一。EO分为直接氧化和介导氧化2个主要过程[18-20],直接氧化是染料直接在阳极表面通过电子交换进行氧化。介导氧化是在高电流下,通过水放电产生氧化自由基或支持阳极电解质产生自由基而进行氧化。目前,利用EO处理工业废水的研究主要集中在构建高效、低能耗的EO电极。碳素电极如石墨电极,导电导热性能较好,且耐腐蚀性强,成本低;但是,石墨的力学强度不高,易损耗,研究者将其负载在膜上形成电活性膜,进而实现污染物高效去除。由金属基底和金属氧化物薄膜构成的电极具有良好的耐腐蚀性和导电性,这种电极能耗低、使用寿命长且催化活性高。利用简单的浸渍法制成的Ti/SnO2-Sb-Ni阳极,具有不错的氧化能力,而且无重金属成分,对环境友好,在废水处理方面拥有非常广泛的应用前景。表6示出电化学技术处理不同印染废水的效果。

表6 电化学技术处理印染废水的效果Tab.6 Effect of electrochemical treatment of printing and dyeing wastewater

2.1.4 光催化技术

光催化技术是最有效的高级氧化技术之一,利用具有光化学性能材料进行光催化活性生成·OH,可将有机化合物完全矿化[26]。目前,多数研究主要关注催化材料的结构和性能。纳米TiO2材料因其光催化活性高、稳定且廉价易得,成为光催化材料中的首选,但因其对可见光不响应,仅能在较小的紫外光区域被激发限制了其应用,因此,对光催化材料改性被广泛研究。改性的主要方法有形貌调控、稀土元素掺杂和半导体复合等,经改性后的光催化材料在性能上得到显著提升。废水处理效果如表7所示。通过紫外光或可见光进行光催化降解模拟染料的试验,降解效率高达99%。然而,大多数光催化处理染料废水的研究还处于实验室小试阶段,中试试验研究比较少见,其主要原因是光催化在实际应用中仍面临许多技术挑战,包括光催化剂的制备、工艺参数优化、大规模安装等问题[27]。

表7 光催化技术处理印染废水的效果Tab.7 Effect of photocatalytic treatment of printing and dyeing wastewater

2.1.5 挥发性有机物综合治理技术

纺织行业不仅面临着水污染问题,还需要解决工业气体排放问题。在粘胶生产过程中,制造设备会产生H2S、CS2、SO2等有害气体,在印染生产过程中挥发性有机物(VOC)在大气污染物排放方面也占据很大比例。以印染中废气排放源之一的定形机为例,据中国印染行业协会统计,全国定形机有2万多台,按照每台日排放VOC 75~150 kg,每年VOC排放量达45~90万t[33]。在日趋严格的环保政策背景下,许多企业都面临着废气排放如何达到标准的问题,因此,先进的定形机废气处理技术的开发与应用变得尤为重要。表8显示了不同工艺处理纺织废气的效果。

表8 不同工艺处理纺织废气的效果Tab.8 Effects of different processes on textile waste gas treatment

2.2 资源循环利用

2.2.1 废旧纺织品中聚酯纤维分离与再生

随着大量化纤纺织品的使用寿命缩短,更多纺织品将当作废物被丢弃。目前,废弃纺织品的主要处理方式是填埋或焚烧,该方式不仅会产生若干环境污染问题,而且还会浪费纺织品中潜在的宝贵资源。在各类纺织纤维产品中,聚对苯二甲酸乙二醇酯(PET)纤维为用量最大的材料。2018年中国纺织行业PET纤维消费量为5 510万t,占世界纤维消费量的50%以上[37]。因此,废旧纺织品中聚酯纤维分离与再生技术是纺织行业发展循环经济、实现可持续发展的重要技术。表9示出几种不同废旧纺织品中聚酯纤维分离与再生技术。其中,化学法回收棉混纺织物,是利用某些化学药剂选择性溶解纤维素成分,进而分离PET[38];另一种化学法回收涤纶织物,通过小分子解聚剂如水、甲醇和乙二醇将大分子链解聚成聚合单体或中间体,经提纯后再作为原料重新聚合[39]。物理法是目前废旧聚酯纤维回收的主要方法,主要是通过高温熔融、溶剂溶解或机械开松等方式实现纤维的分离回收[40]。

表9 不同废旧纺织品中聚酯纤维分离与再生技术Tab.9 Polyester fiber separation and regeneration technology in different textiles

2.2.2 染盐萃取分离盐的回用

印染废水成分复杂、多变,COD值高,其中棉染色废水是印染废水中最难处理的工业废水。在棉染色过程中,有30%~40%的残余染料进人染色残液,使用的NaCl等无机盐也全部进入废水。大量的无机盐和染料排出,不但浪费了可用资源的利用,还会增加后续废水处理的难度。国内不少研究人员针对染盐萃取分离开展了相关研究,例如,张奎等[43]使用三辛胺为萃取剂对CLT酸废水进行处理,在最佳工况条件下,萃取率达到99.27%。对于复杂混合的染料废水,传统的分离方法难以对其进行高效处理,相关研究[44]通过制备混合萃取剂,例如三辛胺-正辛醇(三辛胺与稀释剂体积比为 9∶1),在染料溶液与萃取剂体积比为4∶1,pH值为3,萃取时间为20 min,温度为25 ℃,染料初始质量浓度为0.1 g/L的条件下,可实现93.25%的染料萃取率。

目前染盐萃取分离法已经工程化应用,该技术的工艺流程如图1[45]所示。该方法是利用萃取剂与废水中染料或者重金属等污染物发生物理或者化学结合,生成络合物由水相进入油相,进而达到染盐分离的效果。

图1 棉织物印染废水综合处理中染盐分离回收工艺路线Fig.1 Separation and recovery of dyeing salt for comprehensive treatment of cotton dyeing wastewater

2.2.3 印染废水的膜分离再生利用

膜分离技术被广泛应用于纺织废水、中水回用处理。针对不同印染废水和用水要求,单一膜技术处理可能无法满足出水达标和回用要求,因此,需要多种膜分离技术组合工艺分级处理印染废水,以此减小膜污染,提高处理效能,使出水符合回用标准,表10示出目前国内的膜分离应用实例。

表10 不同膜分离技术在印染废水回用中的应用Tab.10 Application of different membrane separation technologies in printing and dyeing wastewater reuse

2.3 余热回收利用

2.3.1 高温染色废水余热回收

纺织品染色过程中需要耗用大量热能,如果将废水直接排放,不仅会造成废水中余热的浪费,而且还将增加后续废水降温处理工序。目前,大多企业通过热泵循环染缸冷却水的方式进行余热回收,将其转换为生产可利用能源,实现节能减排。然而,这种简单的使用换热器或者热泵进行热回收的工程大都没有考虑企业具体情况来进行设计。基于该背景,曹浩淼[50]在传统余热回收基础上进行改进,将余热回收设计为换热器预热加热泵机组再热。这套方案可实现年节省运行费用35.1万元,年可节约折标煤1 375.2 t(以300 d计),少排放粉尘4 950 t,二氧化碳8 250 t,氮氧化合物2 880 t。随着深入研究余热回收利用,越来越多的设计方案得到开发,例如吸收式热泵技术[51]、间接式污水源热泵系统[52]。这些优质的设计方案给企业带来了巨大的经济、社会效益。

2.3.2 定形机废气余热回收

在纺织品生产过程中,需要消耗大量能源为热定形设备加热导热油,而热定形机的热能利用效率大约只有29%,约50%的热能会随废气排出,因此,定形机热能回收逐渐成为印染行业的重点关注方向。余热回收有气/气换热和汽/水换热2种方式,基于这2种方式,研究者已开发出不同的换热设备及系统。表11示出不同废气余热回收技术在纺织印染企业中的应用。

表11 不同废气余热回收技术在纺织印染企业中的应用Tab.11 Application of different waste heat recovery technologies in textile printing and dyeing enterprises

3 环境管理

3.1 工业园集聚化模式

在经济建设发展初期,为了尽快促进经济发展,同时方便管理企业及执行各项政策,政府提出了建立密集型工业区即经济产业园。此后,产业聚集化发展模式成为了我国发展区域经济的重要标志。纺织工业作为制造工业领域的重要部分,也紧随国家政策发展。据国家统计局数据显示,截至2018年底,我国纺织行业集群试点地区的纺织企业约为19.43万户,其中规模以上的企业约为1.53万户,工业总产值达3.63万亿元,其中规模以上企业产值达2.56万亿元,集群内规模以上企业户数约占全国规模以上企业户数的41%。2018年底,我国纺织产业逐渐形成了以长江三角洲、珠江三角洲、海西地区、环渤海三角洲为主的四大行业集群区域,其中浙江、江苏、福建、山东、广东5省纺织企业最多:浙江44个,江苏43个,广东29个,山东26个,福建15个。目前浙江省的绍兴滨海工业园区和诸暨华都纺织产业园,广东省汕头潮南纺织印染环保综合产业园在集聚化模式上具有一定的代表性。

3.2 产业集聚化在减碳方面的优势

我国纺织产业从原始聚集阶段不断升级发展到产业链关联聚集阶段,在享受政策红利发展的同时,也面临着严重的高能耗、高污染的问题。全国2 543家园区中,国家级工业园共有218家。据统计,218家工业园在 2015年能源消费总计约3.9亿t标准煤,占同年全国能源消费总量的10%,生产活动所产生的直接和间接碳排放分别为10.4亿t和1.8亿t,各占总排放的85%和15%[56]。工业园的高能耗、高污染问题严重制约着行业的发展。本文以全国最大的纺织产业集群地绍兴市柯桥区纺织产业集群——滨海工业园为例,分析总结聚集化工业园在节能减排方面的优势。

3.2.1 工业园内污水集中治理

目前,滨海工业园区有纺织企业95家,其他类型企业40家,园区平均日排放废水14.3万t,COD排放230 t[57]。2010年,政府投资326亿元建设江滨污水处理厂。其中,一期工程日处理能力20万t,废水经生化物化处理后,COD值可达80 mg/L,各项污水指标均达到排放标准。企业产生的废物和污水厂产生的剩余污泥进行集中焚烧处理,焚烧处理项目可供应4亿度电,实现废物减量和资源回收利用。

3.2.2 协同管理的排污许可制度

推进排污许可制度时,园区形成了地方政府、园区管理委员会、污水处理厂、纺织企业协同管理模式。纺织企业和污水处理厂作为主要参与者,协同制定纳管标准,污水处理厂还负责监管企业废水排放。地方政府作为政策的主要发起人,不会干预内部间接排放标准的制定,并在政府和企业间起到协调作用。在政府驱动下,这种协同管理模式的决策过程是开放的,使得企业的积极性、主动性显著提高。

3.2.3 集中发展创新技术和项目工程

推进印染产业集聚工程升级,经济效益显著提高。Ⅰ期和Ⅱ期52家企业的40个投产项目,实现年增产值130亿元。2011年,通过产业集聚升级,园区纺织企业实现产值400亿元、增长15.7%,利润17.1亿元、增长30.4%,分别占纺织业产值和利润的26% 和28.2%;税金14.6 亿元、增长11.6%,占纺织业所缴税金的37.4%[58]。园区全面推行煤改气工程和清洁生产技术,资源综合循环利用得到强化,生产环节更加环保。据统计:2015年,园区万元工业増加值耗水量比2013年下降21%,达到80 t左右,万元工业增加值能耗比2013年下降24%,达到1.96 t标准煤[59]。

4 展 望

为实现双碳目标,纺织行业需加快转变经济发展方式。在制度法规方面,应建立完善的企业排污排碳数据管理和分析系统,确立以排污许可为核心的环境管理制度,加强从产品生产源头、生产过程直至成品的全生命周期碳排放管理。产业技术方面,探索降低行业能源消耗的清洁生产技术,发展节能减排的废水废气治理技术并推广应用。在环境管理方面,鼓励纺织产业发达地区建设配套齐全产业完善的聚集化工业园,编制园区碳排放清单,充分发挥以政府为引导、企业为主体的作用,自觉加快和加强设备更新、技术学习和管理改进,提高能源效率。通过以上3个方面的努力,利用技术发展和制度完善为纺织行业实现绿色可持续发展提供强大助力。