基于分布式仿真的飞控系统功率消耗分析

刘 涛,樊智勇

(1.中国民航大学 电子信息与自动化学院,天津 300300;2.中国民航大学 工程技术训练中心,天津 300300)

0 引言

民用飞机领域对经济性和环保的要求不断增加,对能量管理系统的管理精度和效率提出更高的要求。飞控系统液压作动器作为飞机上重要的液压控制对象,对其工作过程的功率消耗进行分析,可以为能量管理系统的设计提供数据和分析基础。现有飞控系统作动器的仿真分析方面,主要是独立的作动器系统的瞬态响应仿真,吴娟等人利用Matlab/Simulink软件对机载电静液作动器进行了建模与分析,主要对作动器的阶跃响应进行了分析。齐海涛等人对一种飞控系统电动静液作动器进行了仿真分析,仿真时间为4 s,步长为0.01 s。叶自清等人利用Matlab/AMEsim联合仿真,对三种不同作动器的工作过程进行了分析,同时对小负载情况下SHA和EHA的输出力响应情况进行了分析,得出仿真时间在10 s以内。上述对作动器的分析均是独立的作动器系统,并且仿真时间较短,缺乏对整个作动器工况的工作过程的仿真分析。在功耗分析方面,Ronald等人对飞机引气系统的功率消耗进行了分析,建立了引气系统与发动机之间的功率转换关系,其功率分析过程与飞机的运动过程进行了关联。

本文提出一种基于分布式仿真的飞控系统功率分析方法,首先建立飞控系统典型舵面的功率仿真模型;然后在基于DDS软总线的分布式仿真平台上,通过典型飞机真实飞行状态参数激励飞控系统仿真模型,获得全飞行过程的飞控系统关键参数,对飞控系统功率进行计算。该方法对飞控系统工况下的功率消耗情况进行定量的仿真分析,获得全飞行阶段不同舵面系统的功率消耗情况。

1 基于AME的飞控系统建模

现有典型民用飞机飞控系统主要以液压能源系统作为驱动源,提供液压能来驱动作动器。作动器通过机械结构与舵面进行连接,从而控制舵面实现飞机的姿态控制。由于本文主要分析飞控系统的功率消耗,因此在建模过程中以作动器为主对象,考虑飞控负载的运动情况。将飞控系统分为7部分负载,对舵面、作动器以及机械结构进行建模,作为功率分析的基础。舵面结构及相关参数如表1所示。

表1 舵面结构及相关参数

采用AMEsim软件中的热液压库和平面机构库作为建模基础库,将作动器和舵面作为建模对象进行飞控系统的建模。飞控系统按照控制的舵面进行划分,主要飞行舵面分为副翼、升降舵、方向舵、襟翼、扰流板、襟副翼以及缝翼等,如图1所示。

图1 典型飞机舵面分布情况

对飞控系统进行建模主要考虑作动器、机械连接结构和舵面,表1所示为典型多电飞机舵面及其结构特点。利用AMEsim软件进行飞控的舵面系统建模,由表1可知,飞控系统主要包含7类舵面,其结构基本一致,主要是由液压源驱动作动器控制舵面的运动。因此以升降舵建模过程为例进行说明。

升降舵有左右两个舵面,左升降舵由中央液压系统和左液压系统供油;右升降舵由中央液压系统和右液压系统供油。升降舵单侧液压总成主要由远程电子单元(REU)、电液私服阀(EHSV)、旁通阻尼阀、模式选择阀和阻断电磁阀等组成,另外一侧相同。机械结构建模时主要是测量连杆的尺寸,通过三维模型对其进行测量,作为AMEsim仿真中的机械结构数据,如图2所示。

图2 作动器及机械结构连接

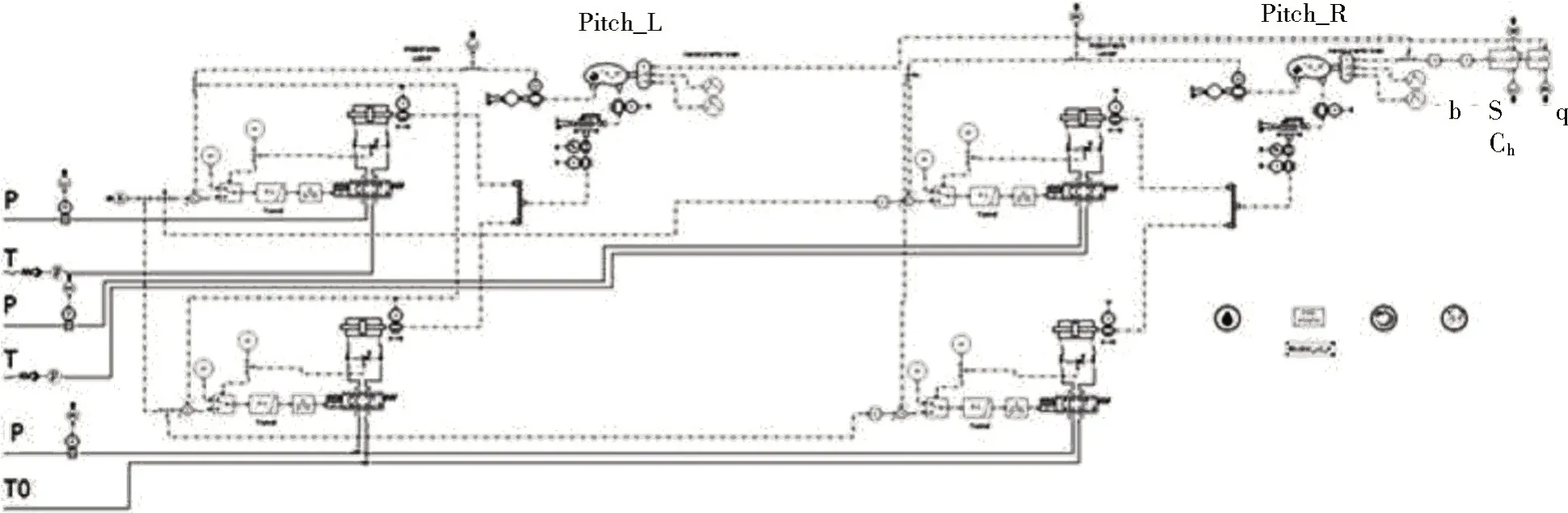

在AMESim中,采用热液压库和平面机构库建立的右侧升降舵液压系统模型如图3所示。

由表1可知,升降舵分为左升降舵和右升降舵,每个升降舵由2个相同的作动器进行控制,通过机械传动结构对舵面进行控制。因此,升降舵液压系统模型主要由控制律模型、节流阀、作动器、传感器、机械传动机构模型组成。

由图3可知,升降舵控制系统分为左右舵面,2个舵面结构基本一致。

图3 升降舵AMEsim模型

左侧舵面系统由2个液压作动器进行驱动,2个液压作动器的控制规律相同。

之后2个作动器通过机械作动连接器相连,共同控制左侧升降舵舵面。

舵面控制规律主要采用PID控制律进行控制。液压源输出由三位四通比例阀进行控制,液压油送给双活塞杆液压缸作为液压作动器,2个液压作动器通过组合铰链和机械臂控制三端口连杆(模拟飞机舵面)。

三位四通比例阀、双活塞杆液压缸、铰链和三端口连杆具体参数如表2所示,其中:三位四通比例阀的主要参数8个;双活塞杆液压缸的主要参数6个;三端口连杆(在飞机坐标系下)的主要参数8个;作动器的主要参数3个。

表2 主要参数

在仿真过程中,坐标系统依据飞机整机的坐标系。参数和尺寸大部分采用模型测量的数值,其他参数根据工程经验设置,左侧升降舵的三维结构模型如图4所示。

图4 左侧升降舵PLMAssembly模型

之后利用相同的方式建立飞控系统的副翼、方向舵、襟翼、襟副翼、扰流板以及前缘缝翼的AME模型,作为飞控系统的功率分析仿真模型。由于子模型较多,给出典型飞控系统模型,如图5所示。

图5 典型飞控系统模型

2 基于飞行过程的功率分析方法

现有的功率分析多是静态的独立模型分析过程,且主要是对单一作动器的特性进行研究。飞控系统舵面的运动过程与飞机的飞行状态密切相关,单纯利用独立模型进行特性分析,获得的分析数据缺乏整体性和动态特性。本文对飞机飞控舵面液压系统的功率进行分析,结合飞机的实际飞行过程进行动态全飞行过程的功率消耗分析,这对于液压元件功率消耗的计算以及飞机作动器设计的电能替代液压能具有重要的实际意义。利用基于数据分发服务的分布式仿真平台作为基础运行平台,结合Flightsim仿真软件读取飞机真实飞行状态参数,激励飞机整体飞控系统仿真模型;之后利用AME的仿真结果,计算不同飞行阶段飞控系统作动器的功率消耗,使得仿真结果能够与真实状态接近。

分布式仿真结构如图6所示,利用DDS软总线作为基础通信总线,将Flightsim软件输出的飞控系统控制参数作为模型激励源,为飞控舵面提供输入参数,包括角度、持续时间等。之后在DDS软总线上对7类舵面的飞控模型运行过程进行整体仿真,获得相关参数的动态结果。

图6 分布式仿真结构原理

进行飞控系统功率分析时,主要分析液压作动器的功率,经过建模共有25个液压作动器。在AME模型中可以获得作动器的速度和力矩等参数,功率计算表达为:

式中:表示液压作动器的功率,单位为W;为作动器的负载力矩,单位为N;为作动器的柱塞速度,单位为m/s。利用式(1)对不同作动器在不同飞行阶段的功率分别进行计算,可获得整个飞控系统在全飞行阶段的功率消耗情况。

3 基于分布式仿真的飞控系统仿真结果分析

在分布式仿真环境下对飞控舵面各部分进行连接,之后利用Flightsim软件加载某飞机从北京飞往上海的全过程飞控控制指令数据。

图7所示为飞机的飞行高度(用气压高度表示)和飞机的飞行速度(用地速表示)。

图7 飞行数据示意图

为了简化分析过程,将飞行阶段分为起飞、巡航和降落三个阶段,其中起飞阶段时间定义为从地面达到巡航高度的时间,由图可知持续时间为0~1550 s;巡航阶段定义为保持在巡航高度的时间,持续时间为1550~3850 s;降落阶段时间定义为巡航高度下降到地面的时间,持续时间为3850~6416 s。整个飞行过程中的飞控数据通过分布式仿真平台传输到不同的飞控舵面模型中,按照飞控指令,模型会作出相应的动作,从而可获得对应作动器的负载力矩和作动器速度,之后利用式(1)对其功率消耗进行计算,能够获得不同飞行阶段下不同舵面的动态功率消耗数据。

首先,比较通过仿真过程获得的舵面偏转角度与飞机实际运行过程中的飞机舵面角度,升降舵角度对比如图8所示。

由图8可知,仿真过程得到的升降舵舵面偏转角度变化与实际飞机舵面偏转角度基本一致。

图8 升降舵角度对比

通过放大图可以发现,实际舵面偏转角度存在阶梯变化,而仿真获得的偏转角度更加平滑。这主要是由于仿真过程选择的时间间隔更小,能够更加精确地对仿真角度进行计算。进一步说明了建立的舵面仿真模型与实际系统基本符合。之后通过式(1)对升降舵舵面在全飞行过程中的功率进行计算。

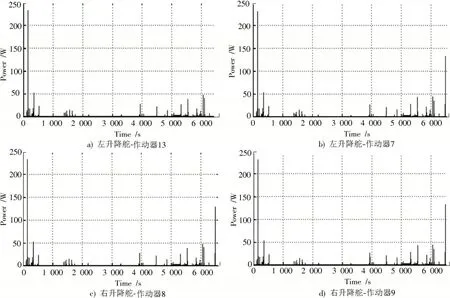

图9所示为全飞行过程中升降舵的功率变化情况。其功率最高值出现在飞机起飞阶段=44 s附近,4个作动器的最大功率分别是=232 W,=229 W,=232 W,=229 W。

图9 升降舵功率仿真结果

将上述功率进行相加得到升降舵的总功率最大值为922 W,并且功率变化较快,呈现脉冲式输出,持续时间在1 s以内。

通过相同的方法对方向舵、襟翼、襟副翼、扰流板等舵面的功率进行仿真计算,并将不同作动器功率按照舵面系统进行相加。不同舵面功率消耗仿真结果如图10所示。

图10 不同舵面功率消耗仿真结果

对应舵面在全飞行过程中的功率分配情况可以发现:在飞机的起飞和降落阶段,飞控系统舵面的功率消耗较大,而在巡航阶段舵面消耗功率较小,特别是襟翼和襟副翼基本没有消耗功率;方向舵在着陆阶段功率消耗较多,主要是与其飞行航向有关。由于起飞阶段航向调整较少,而近降落阶段需要持续调整航向,可能造成这一阶段功率消耗较多。

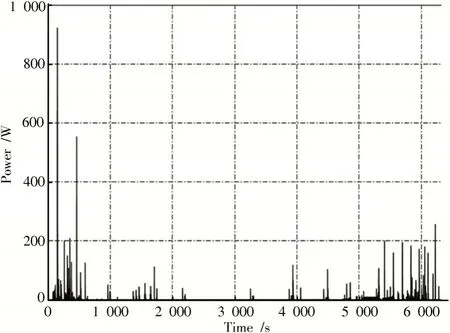

最后,将仿真过程中所有飞控相关舵面的功率相加,能够得到在整个飞行过程中飞控系统25个作动器总的功率消耗情况,如图11所示。

图11 飞控系统功率消耗仿真结果

通过分析可知,在起飞阶段飞控系统的平均功率为104.8 W/s,巡航阶段平均功率为6.6 W/s,降落阶段平均功率为67.3 W/s,其中起飞和降落阶段功率消耗较大,而巡航阶段功率消耗较少。

4 结 语

通过建立基于AME的飞控系统功率仿真模型,结合分布式仿真系统设计了典型民用飞机全飞行过程的功率分析方法。利用实际飞行状态参数激励仿真模型,分析了飞控系统在起飞、巡航、降落过程中,飞控系统7类舵面25个作动器的功率消耗情况,验证了仿真方法的有效性。基于分布式的飞控系统功率分析方法,可以为能源管理系统的设计提供定量的参考数据以及验证条件。