数字孪生技术综述分析与发展展望

聂蓉梅, 周潇雅, 肖 进, 赵 博

(北京宇航系统工程研究所,北京 100076)

0 引言

近年来,数字孪生技术已经成为了国内外学者、研究机构和企业的研究热点,全球最具权威的研究与顾问咨询公司高德纳(Gartner)自2016年起连续4年将数字孪生列为十大战略科技发展趋势之一。自2010年美国国家航空航天局(NASA)在太空技术路线图中引入数字孪生概念以来,美国空军研究实验室、洛克希德·马丁、波音、诺期洛普·格鲁门、通用汽车公司等国外科研机构及企业在航空航天领域积极研究和探索数字孪生技术。国内研究学者也针对数字孪生技术开展了大量研究,学术界自2017年开始每年举办有关数字孪生的学术会议,中国工信部下属中国电子信息产业发展研究院、中国电子技术标准化研究院和工业互联网产业联盟分别发布了《数字孪生白皮书》《数字孪生应用白皮书》和《工业数字孪生白皮书》,为凝聚和深化数字孪生技术共识,加速数字孪生技术创新和应用实践奠定基础。

数字孪生技术作为解决数字模型与物理实体交互难题,践行数字化转型理念与目标的关键使能技术,在支撑产品研制业务全流程、助力科研生产和管理的融合创新方面将发挥重要作用。因此,深入研究数字孪生概念,重点突破数字孪生关键技术,发展和打造适用于航天领域的工具平台和应用模式迫在眉睫,也是我国工业领域进一步改革发展的大势所趋。本文对数字孪生的概念和技术体系进行了深入调研,分析并提出了其关键技术架构,展望了其在航天领域的研究方向和应用领域。

1 数字孪生概念

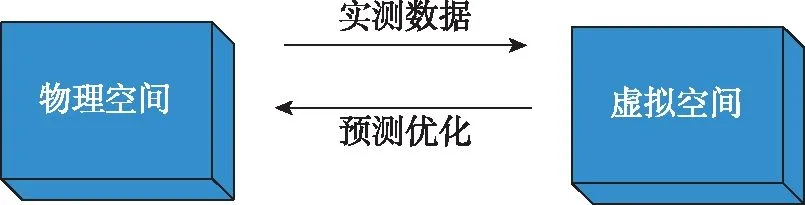

数字孪生的雏形“镜像空间模型”(如图1所示)最早由美国密歇根大学Michael Grieves于2003年在产品全生命周期管理(PLM)课程提出,随后在与NASA和美国空军的合作过程中对该概念进行了丰富,强化了基于模型的产品性能预测与优化等要素,并将其定义为“数字孪生”。

图1 数字孪生概念模型Fig.1 Digital twin concept model

随后,学术界和工业界对数字孪生概念进行了广泛的研究讨论。2011年,NASA和美国空军研究实验室将数字孪生概念定义为一个集成了多物理场、多尺度、概率性的仿真模型,可以用于预测飞行器健康状态及剩余使用寿命等,进而激活自修复机制或任务重规划,以减缓系统损伤和退化;2012年,Glaessgen等认为数字孪生是一个综合多物理、多尺度、多概率模拟的复杂系统,基于物理模型、历史数据以及传感器实时更新数据,镜像其相应飞行器数字孪生体的生命;Grieves等于2017年进一步将数字孪生阐述为从微观原子级到宏观几何级描述产品的虚拟信息结构,构建数字孪生能获得实际检测产品时的所有信息;2018年,Tao等将数字孪生定义为是PLM的一个组成部分,利用产品生命周期中的物理数据、虚拟数据和交互数据对产品进行实时映射;Haag等定义数字孪生为产品的全面数字化描述,能模拟现实模型的行为特征。

软件工业界也推出了各自的数字孪生理念。美国参数技术公司PTC主张智能互联理念,将数字孪生打造为实体产品的实时动态数字模型,真正实现虚拟世界和现实世界的融合;西门子公司运用价值链整合理念,提出数字孪生包括产品数字孪生、生产工艺流程数字孪生及设备数字孪生;达索公司则主张虚拟互动理念,提出数字孪生创新协作和验证的流程。

结合国内外对数字孪生的认识和理解,可将数字孪生定义为对产品实体的精细化数字描述,能基于数字模型的仿真实验更真实地反映出物理产品的特征、行为、形成过程和性能等,能对产品全生命周期的相关数据进行管理,并具备虚实交互能力,实现将实时采集的数据关联映射至数字孪生体,从而对产品识别、跟踪和监控,同时通过数字孪生体对模拟对象行为进行预测及分析、故障诊断及预警、问题定位及记录,实现优化控制。

2 数字孪生关键技术分析

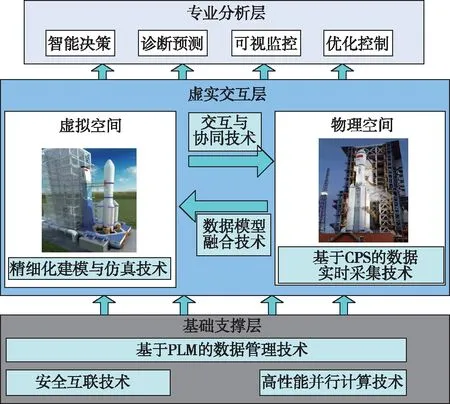

数字孪生技术架构可以按技术特性分解为专业分析层、虚实交互层和基础支撑层(如图2所示),以安全互联技术、高性能并行计算技术为数字孪生基础,利用基于PLM的数据管理技术支撑产品全生命周期的数据管理,通过精细化建模与仿真技术实现对产品的精细化数字表达,基于信息物理系统CPS对数据进行实时采集,结合数据模型融合技术和交互与协同技术进行虚实交互,从而实现智能决策、诊断预测、可视监控、优化控制等。

图2 数字孪生技术架构Fig.2 Digital twin technology framework

2.1 精细化建模与仿真技术

精细化建模与仿真指从几何、功能和性能等方面对产品进行精细化建模与跨领域多学科耦合仿真,连接不同时间尺度的物理过程构建模型,从而精确地表达物理实体的形状、行为和性能等。目前,精细化建模与仿真技术的研究主要包括精细化几何建模、逻辑建模、有限元建模、多物理场建模、多学科耦合建模与仿真实验等方面,通过这些技术的突破实现对物理实体的高保真模拟和实时预测,主要方法包括基于特征的三维建模技术,基于SysML的逻辑建模技术,基于有限元的多物理场耦合仿真技术,多学科耦合性能仿真技术,基于数据库的微内核数字孪生平台架构、自动模型生成和在线仿真的数字孪生建模方法等。

2.2 数据模型融合技术

数据模型融合指基于数据对多领域模型进行实时更新、修正和优化,实现动态评估。目前,国内外研究学者将结构、流程、多物理场等模型,通过神经网络、遗传算法、强化学习等数据分析技术,实现数据模型融合。

2.3 基于CPS的数据实时采集技术

基于信息物理系统CPS的数据实时采集指基于CPS通过可靠传感器及分布式传感网络实时准确地感知和获取物理设备数据。目前,国内外研究学者主要提出了传感技术、现代网络及无线通信技术、嵌入式计算技术、分布式信息处理技术等关键技术,并在拓扑控制、路由协议、节点定位方面取得突破。

2.4 基于PLM的数据管理技术

基于PLM的数据管理指以平台架构为基础,形成集成产品信息的框架,使所有与产品相关的数据高度集成、协调、共享。目前基于PLM的数据管理技术主要包括与应用软件集成的面向对象的嵌入与连接技术,支持产品生命周期数据建模与管理的对象建模技术,实现数据集成和决策的数据仓储管理技术和成组技术等。

2.5 交互与协同技术

交互与协同指利用虚拟现实(Virtual Reality, VR) 、增强现实(Augmented Reality, AR) 、混合现实(Mixed Reality, MR)等沉浸式体验人机交互技术,实现数字孪生体与物理实体的交互与协同。目前,仿真协同分析技术主要用于作为视觉、声觉等呈现的接口针对物理实体进行智能监测、评估,从而实现指导和优化复杂装备的生产、试验及运维。

2.6 安全互联技术

安全互联技术指对数字孪生模型和数据的完整性、有效性和保密性进行安全防护、防篡改的技术。当前的研究包括对于数字孪生模型和数据管理系统可能遭受的攻击进行预测并获得最优防御策略,基于区块链技术组织和确保孪生数据不可篡改、可追踪、可追溯等。

2.7 高性能并行计算技术

高性能并行计算指通过优化数据结构、算法结构等提升数字孪生系统搭载的计算平台的计算性能、传输网络实时性、数字计算能力等。目前,基于云计算技术的平台通过按需使用与分布式共享的计算模式,能为数字孪生系统提供满足数字孪生计算、存储和运行需求的云计算资源和大数据中心。

3 航天领域发展展望

由专业化队伍支持的航天数字化转型经过十余年的发展,在诸多方面取得了显著成就,广大设计人员对数字化仿真技术的认识和自觉应用能力有了极大的提高,航天研制模式正加快从传统的系统工程向基于模型的航天系统工程(MBASE)发展(如图3所示),数字孪生将成为下一个努力的方向。

图3 传统的系统工程与基于模型的航天系统工程Fig.3 Traditional systems engineering and model-based systems engineering

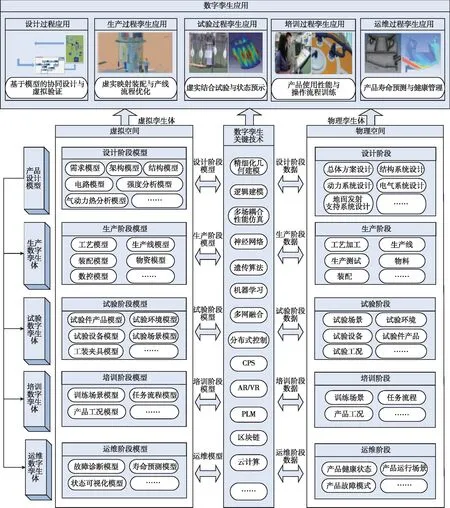

通过构建与实物产品完全对应的数字孪生体,在安全互联技术、高性能并行计算技术提供支撑的基础上,利用基于PLM的数据管理技术对产品全生命周期的数据进行管理,可以从设计、生产、试验、培训、运维5个方面推进面向产品全生命周期开展数字孪生技术的研究与应用,如图4所示。

图4 面向产品全生命周期的数字孪生体体系架构设想Fig.4 Digital twin technology research and application prospect in aerospace area

3.1 设计过程

基于多领域精细化建模与仿真技术构建需求模型、功能模型、三维结构模型、电路仿真分析模型、强度仿真分析模型、气动力热仿真分析模型、飞行性能仿真模型等,来综合描述该产品在设计阶段应考虑的所有特征及相关信息,同时结合同类型历史产品数据、关键指标参数、设计约束条件等参考信息,采用多物理场耦合仿真、多学科联合仿真、数据挖掘等关键技术,开展基于模型的协同设计与虚拟闭环验证,在这个过程中形成的各类精细化数字仿真模型是构建后续生产、试验、培训和运维数字孪生体的核心。

3.2 生产过程

在以三维结构模型为主的精细化设计模型基础上,通过构建工艺模型、生产线模型、装配模型、物资模型、数控模型等面向生产过程的模型,结合生产过程中基于CPS采集的数据,形成生产数字孪生体,并采用三维扫描、多网融合、工艺仿真、机器学习等数据模型融合关键技术,开展智能化加工检测及虚实映射的装配对接,从而实现生产过程数字孪生技术的示范应用。

3.3 试验过程

在CAD、CAE模型和多学科耦合模型基础上,通过构建试验件产品模型、试验设备模型、试验工装夹具模型、试验场景模型、试验环境模型等面向试验过程的模型,结合试验过程中基于CPS采集的环境监测数据、试验结果数据、工况数据、测试数据等,采用分布式控制、流程建模仿真等数据模型融合关键技术,形成地面试验数字孪生体和飞行试验数字孪生体。在地面试验方面,开展地面试验流程优化、故障预警、过程监控及智能评估;在飞行试验方面,开展飞行过程状态跟踪识别、监控和预示,辅助开展推理决策和预测验证,从而实现试验过程数字孪生技术的示范应用。

3.4 培训过程

在经过试验验证和修正的精细化设计模型基础上,构建培训场景模型、任务流程模型、产品工况模型等,采用VR/AR等交互与协同关键技术,形成虚拟训练机制,提升培训计划制定、培训效果跟踪、培训提醒、培训综合评价等功能,开展流程规划仿真、应急处理演练仿真和数字合练仿真等,实现产品使用性能和操作流程预示,为提升产品使用效率提供辅助优化手段。

3.5 运维过程

在经过试验验证和修正的精细化设计模型基础上,通过构建产品故障诊断模型和寿命预测模型等面向运维过程的模型,结合运维过程中基于CPS采集的产品运行数据、状态监测数据、产品质量数据等,形成运维数字孪生体,采用机器学习等数据模型融合技术、VR/AR等交互与协同关键技术,开展虚实结合维修保障,从而实现运维过程数字孪生技术的示范应用。

4 结论

数字孪生概念对推动智能制造和数字化转型具有重要的启示作用,从其概念内涵和关键技术分析可以看出其在航天领域具有良好的前景和发展潜力。然而,国内对数字孪生技术的研究和工具平台研发起步较晚,目前能够支持数字孪生概念落地的工具平台大部分为国外的商业软件,在实现数字孪生技术与航天科研生产业务深度融合方面还需要开展大量的研究和实践。在共性基础方面还需要深度研究已有商业软件的技术本质和特点,开展面向航天复杂场景的探索研究和实践,在实践中考核其适用性,发现潜在的问题和风险,通过二次开发等技术实现与航天需求的匹配;大力推进数字孪生相关工具平台软件自主化,数字孪生的核心是各类数字模型和仿真模型的建立,只有构建出具有航天特色的工具平台体系,才能真正发挥其应有的作用;产品全生命周期的深度协同是建立各类数字孪生体的根本保证,顶层设计是牵引和带动数字孪生技术研究和应用实践的核心力量。