环眼钩类产品切边冲孔整形复合工装

采用复合工装生产可以节约设备动力,节省劳动成本和劳动力,提高生产效率,同时可以保证加工精度、提高产品质量。本文结合企业生产需要,对公司批量生产的锻造环眼钩类产品切边冲孔工艺设计的基本内容作了探讨,在分析传统工艺和设计原则的基础上,针对产品切边后冲孔精度不高、易变形等影响产品生产效率的工艺因素做了系统改进。从而实现了单工序生产向集成复合工序生产的转变,为节能降耗、精益生产奠定基础。

环眼钩类产品是吊装、捆扎索具配件中广泛应用的产品,但在锻造生产中,由于形状不规则,各部位收缩率不一致,单工序定位模具制作和生产操作不便,为解决生产瓶颈,对工艺革新和装备改进是必经之路,我们对工艺路线、复合工装的精心设计和制作,通过批量生产验证,最终确定集成复合工序生产工艺和切边冲孔整形复合工装的制作方法。

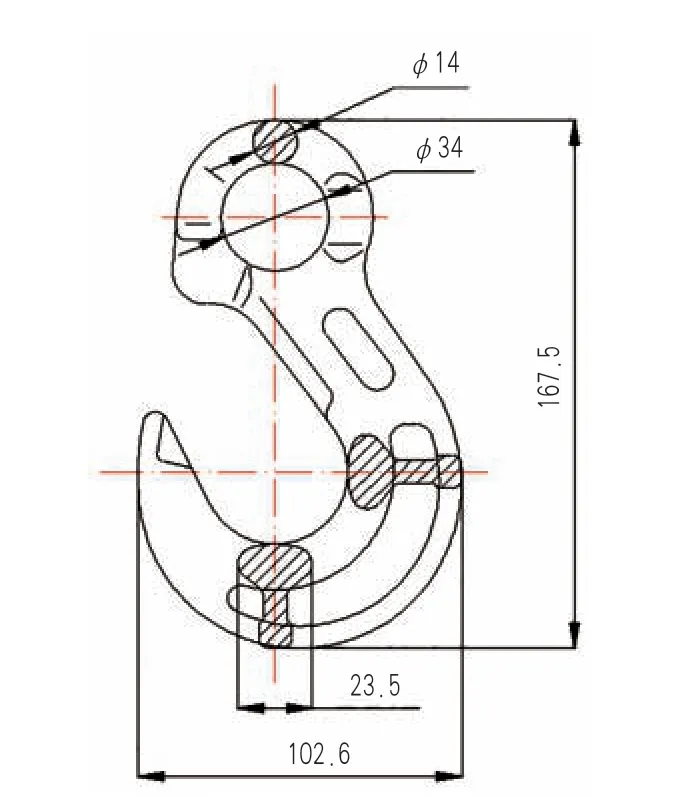

零件几何尺寸和工艺分析

本文选取公司环眼钩类产品某一规格作为本次研究的对象,产品零件如图1 所示。由该环眼钩图可知,此件环眼部位厚度接近14mm,从环眼颈部向下,厚度逐渐变厚,并且几何形状越来越不规则,形体特征由不同曲面组合而成。传统生产工艺为:下料→加热→锻造成形→切边→冲孔→整形。在此工艺中,切边、冲孔、整形分别在三个工序、三副模具中进行,由于环眼部位厚度最小,连皮也最薄,锻件的温度下降也最快,冲孔时受力比较大,冲头的磨损比较快,导致冲孔后环眼部位变形、歪斜,冲孔质量得不到保证。另外,三个工序分别在三台设备中进行,作业前,每台设备都需要精确对模、调试、加工试样,工序的繁琐增加了辅助准备时间,效率低下,对工人技能要求较高,针对以上问题,我们经过研究,将工艺改为:下料→加热→锻造成形→复合切冲(切边、冲孔、整形),此工艺经过一次对模、调试,在锻件模锻成形后,将工件放置于复合工装中,一台压力机一次行程下就可完成切边、冲孔、整形三道工序,这种工艺条件下,不仅解决了冲孔影响的质量问题,而且还节约劳动力和设备动能,提高了生产效率。

复合工装结构设计和工作原理

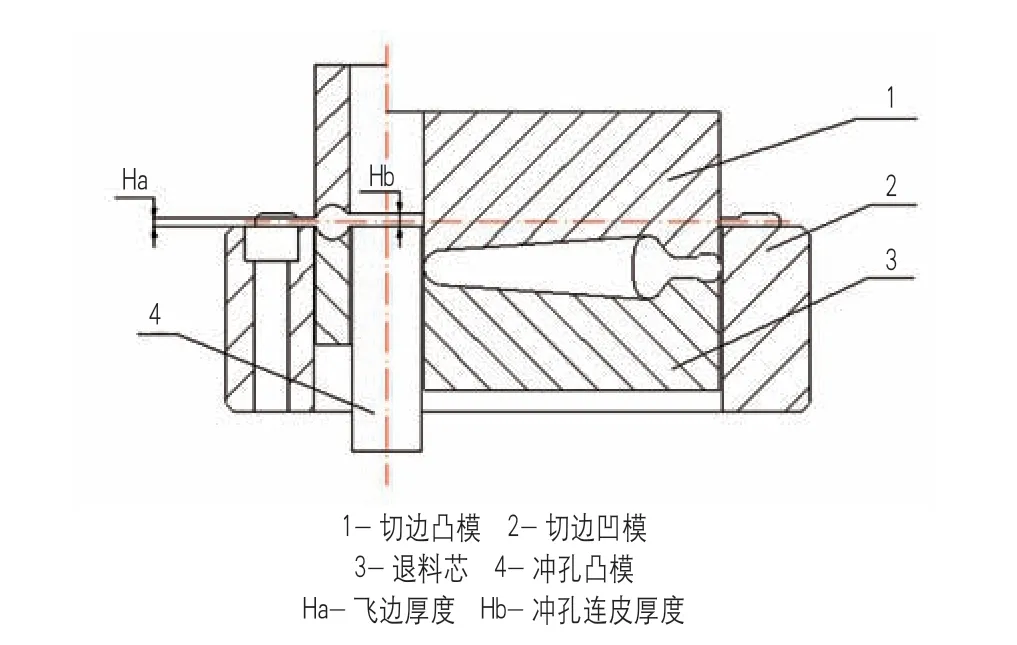

⑴环眼钩切边、冲孔、整形复合工装如图2 结构所示。

⑵其工作原理为:压力机上滑块处于最大开口时,所有压缩弹簧处于自由状态,将环眼钩放入切边凹模内,退料芯托住钩体,压力机上滑块向下运动,切边凸模压紧钩体,切边凸模、钩体、退料芯在切边凹模内向下运动,飞边与钩体被切边凹模剪切脱离,同时环眼连皮与由冲孔凸模接触进行冲孔,滑块下到最小位置,在切边凸模和退料芯的作用下,利用上下弹簧压缩的弹力使钩体得以校正。滑块回程,上下弹簧恢复自由状态,上弹簧推动卸料板将飞边退出,下弹簧推动下退料板作用于打杆和退料芯,将钩体和冲孔连皮退出。

复合工装的设计准则

原吸法所用仪器:原子分光光度计AA 7000型,日本岛津公司;电化学法所用仪器:粮食重金属快速检测仪STD 9300型,厦门斯坦道科学仪器股份有限公司;X射线法所用仪器:食品重金属检测仪EDX 3200 SPLUS型,江苏天瑞仪器股份有限公司。

⑴根据锻压手册,切边凸模和凹模间隙取决于产品的厚度,由于钩类产品各部位厚度不均匀,根据生产经验,环眼以下,比较厚实,间隙值取0.8~1.2mm,环眼部位较薄处取0.6mm,这样切边带均匀美观,并且不易拉毛刺,产品和飞边不易抱冲头,退料轻松。

水果蔬菜富含大量的维生素、氨基酸、微量元素和抗氧化物质等营养成分,在人类膳食结构中占有重要地位,深受人们的青睐。然而,果蔬自采后起即面临水分流失、呼吸作用增强、营养物质消耗和抗病能力下降等诸多问题,严重影响了果蔬的商品价值和食用价值。在果蔬生产地与消费地的流通销售过程中,果蔬采后极易受到病原菌的侵染,在发达国家每年由于采后病害造成的经济损失达20%~25%,在贮藏和运输技术不够完善的发展中国家,损失则更加严重[1]。因此,如何控制采后病害已成为研究者们关注的焦点。

⑵环眼钩毛坯(图3)放入切边凹模,需要精准定位,这样退料芯上必须带有型腔,加工方式通常有雕刻和击形,装配后退料芯应与切边凹模平齐或低于凹模。退料打杆一般取3 ~4 个,高度需统一。切边深度不大于15mm,选取弹簧压缩行程不低于40mm,以保证弹簧不会因为压缩超程提前失效。对于锻件精度要求较高的工件,必要时可以在模架不妨碍操作的位置加装导柱和导套。

(1) 内外啮合单排行星机构的齿数组合要满足同心条件、装配条件、邻接条件和速比条件等4个配齿条件才能装配构成行星机构,对于不同类型的单排行星机构其配齿条件不尽相同.

结束语