水泥混凝土翘曲路面板断裂机制研究

宋 刚

(福建省高速公路养护工程有限公司,福建 福州 350000)

0 引言

水泥混凝土路面板的温湿度翘曲和交通荷载的耦合作用是其发生疲劳破坏的主要原因之一。水泥混凝土路面板翘曲对路面服役性能和破坏模式有显著影响。路面板会影响路面整体结构,导致弯曲部位拉应力过大,在这种不利的应力状态下,路面板极易产生开裂[1]。本文将研究不同翘曲形式路面板的疲劳开裂行为。目前,主要应用有限元方法对裂缝进行研究,但是没有消除裂纹尖端应力奇异性。应用有限元方法进行分析时遇到一处裂纹就必须针对这处裂纹单元设置新的边和节点,需要对裂纹处重新进行网格划分,而裂纹的生长会不断增加重新划分的网格和增大重新定义边和节点的难度,因此使有限元法使的不连续力学问题变得极其复杂[2]。扩展有限元方法则能够克服上述缺点,实现水泥混凝土路面结构疲劳损伤至疲劳开裂全过程的模拟,加深对疲劳破坏过程中裂缝扩展规律、损伤累积特性理解,是评估水泥混凝土路面结构疲劳寿命的理论研究基础[3]。

1 路面板翘曲行为

面板翘曲是多因素综合作用下内应力和面板变形平衡的结果。路面板翘曲的产生和形成与其薄板结构形式直接相关。板结构由于长、宽方向与厚度方向的尺寸量级相差较大且材料刚度较大,在外部不均匀荷载与温度作用下,长、宽方向的板顶板底变形差引起端部产生较大转角,诱发板面与基准平面或者支撑平面发生边角部位脱开或板中隆起,形成显著不平整[4]。路面翘曲可分为凸形翘曲和凹形翘曲。下文将分别研究两种翘曲路面板的开裂行为。

2 拓展有限元方法

常规有限元法不能准确分析混凝土等脆性材料断裂等位移不连续问题,如分析混凝土断裂时存在诸多不足,如需要针对可能的裂缝面位置单独和重复划分网格,无法模拟穿过混凝土单元的开裂,也无法模拟混凝土结构内的随机开裂路径。拓展有限元法(XFEM)是目前分析不连续力学问题最有效的数值方法,在开裂分析中应用颇广[5-6]。

本项目采用基于ABAQUS有限元分析软件的拓展有限元方法模拟路面板在行车荷载和温度荷载共同作用下的开裂路径和断板模式。采用最大主拉应力作为判断混凝土开裂依据,并采用基于断裂能的水泥混凝土面板开裂损伤演化模型。通过理论分析得出,正常车辆荷载和温度荷载作用下,路面板的最大拉应力均未达到混凝土能够产生开裂的临界拉应力(约4.5 MPa),因此路面板不会直接产生断裂,而是产生一定的疲劳损伤。

为获得路面板沿着最大主应力开裂扩展的路径,本文数值分析中,混凝土临界主应力取值为2.0~3.0 MPa,断裂能取为125 N/m。不利的复合应力等效温度差分别取-11.4 ℃(板角向上翘曲)和11.4 ℃(板角向下翘曲),选取相同量级的等效温度差,便于对比路面板在此情况下的断板风险。车辆荷载选用后单轴双轮模型,轴重为15 t,通过调整开裂的最大主应力断裂能大小,确定不同条件下路面板的开裂位置。

需要指出的是,为模拟路面板出现开裂及裂缝扩展,分析中设置的开裂临界最大拉应力值越大,越接近于真实的开裂强度(4.5~5 MPa),说明计算工况下出现路面板开裂的可能性越大;相反,若设置的开裂临界最大拉应力越偏离于混凝土的开裂强度,说明计算工况下路面板发生开裂的风险越低。

3 凹形翘曲路面板的开裂路径与断板模式

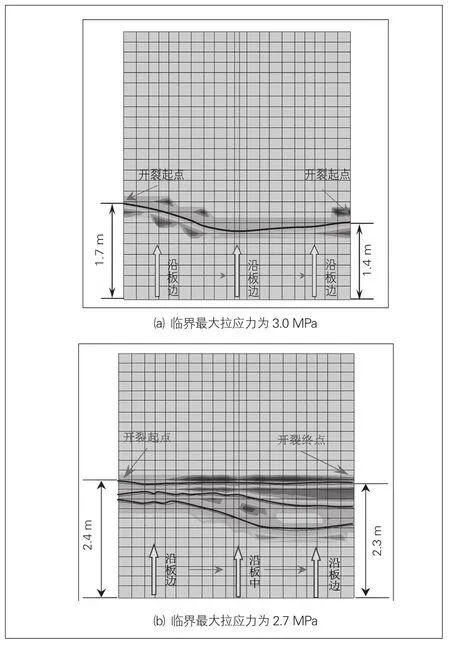

图1和图2分别给出了货车沿不同轨迹行驶作用后凹形翘曲的路面板产生的断裂路径,其中各工况下对混凝土开裂时的临界最大拉应力取值不同,图1(a)工况中临界最大拉应力为3.0 MPa,图1(b)工况中临界最大拉应力为 2.7 MPa,图2(a)工况中临界最大拉应力为 2.5 MPa,图2(b)工况中临界最大拉应力为2.0 MPa,图3工况中临界最大拉应力为3.0 MPa。图4给出了路面板板角向上的凹形翘曲时,面板开裂在板厚度方向的扩展路径。

图1 多种行车轨迹作用后凹形翘曲路面板的开裂路径

图2 仅板中心线轨迹作用后的开裂路径

从图1至图4中可以看出:①路面板发生板角向上的凹形翘曲时,在不同轨迹的行车荷载的共同作用下,路面板主要产生一条或多条横向裂缝,其中以一条接近驶入段横向断板的横向开裂为主,即断裂位置距离驶入段的横向断板位置更近,一般距离横向断板位置1.4~2.4 m(图1)。当混凝土允许开裂的临界最大拉应力取值较大时,路面板仅存在一条横线裂缝[图1(a)];当混凝土允许开裂的临界最大拉应力取值较小时,路面板内存在多条横线裂缝[图1(b)],这是因为超过临界最大拉应力值的位置较多,形成一条横线带状区域,使得裂缝可以在该区域内拓展。实际工程中,混凝土开裂的临界最大拉应力往往较大,所以路面板裂缝病害形式主要表现为一条横缝,极少数情况下存在多条横缝。②当车辆仅沿板中心线行驶时,路面板将发生一条纵缝或发生板角开裂,其中在混凝土开裂的临界最大拉应力取值较小时会发生纵向开裂[图2(b)],一般情况下路面板发生板角断裂[图2(a)]。③当车辆仅沿板边行驶时,路面板存在一条从纵向断板板边开裂向板中扩展的裂缝,但未贯穿路面板,路面板后续的开裂路径根据其他行车轨迹逐步扩展,有可能向横向断板板边发展形成板角断裂,也有可能向外侧板边逐步扩展形成横向断板(图3)。④路面板为板角向上的凹形翘曲时,发生的断裂模式为由板顶表面向板底发展的开裂,即由上向下的开裂模式(图4),主要是因为路面板为凹形翘曲时,行车荷载与环境荷载共同作用下路面板板顶表面为拉应力,板底表现为压应力。

图3 仅板边轨迹作用后的开裂路径

图4 路面板凹形翘曲的开裂模式

4 凸形翘曲路面板的开裂路径与断板模式

图5至图7分别给出了行车荷载沿不同轨迹行驶作用后凸形翘曲的路面板产生的断裂路径,其中各工况下对混凝土开裂时的临界最大拉应力取值不同,图5工况中临界最大拉应力为2.5 MPa,图6工况中临界最大拉应力为2.5 MPa,图7工况中临界最大拉应力为2.3 MPa。图8给出了路面板板角向下的凸形翘曲时面板开裂在板厚度方向的扩展路径。

图5 多种行车轨迹作用后的开裂路径

图6 仅沿板边线轨迹作用后的开裂路径

图7 仅沿板中线轨迹作用后的开裂路径

图8 路面板凹形翘曲的开裂模式

从图5至图8可以看出:①路面板发生板角向下的凸形翘曲时,在不同轨迹行车荷载的共同作用下,路面板主要产生一条板角断裂,并且板角断裂位置在车辆驶入端的板角(图5)。②当车辆仅沿板边行驶时,路面板存在一条从纵向断板板边中部开裂向横向断板板边中部扩展的裂缝(图6)。③当车辆仅沿板中心线行驶时,路面板将发生两条板角裂缝,且板角断裂位置在车辆驶入端的板角(图7)。但是一般情况下,路面板产生一条板角断裂,数值计算中由于完全对称性,因此产生两条对称的板角裂缝。④路面板为板角向下的凸形翘曲时,发生的断裂模式为由板底表面向板顶发展的开裂,即自下而上的开裂模式(图8),主要是因为路面板为凸形翘曲时,行车荷载与环境荷载共同作用下路面板板顶表面为压应力,板底表现为拉应力。

5 路面板不同开裂路径与断板模式的易发性对比

对于水泥混凝土路面板,行车荷载和环境荷载共同作用,特别是重载交通和恶劣的环境条件下,会使路面板产生多种断裂模式,如横向断板(裂缝距离驶入段横向断板位置更近)、板角断裂(在驶入端两侧板角)及纵向断板。下面将根据各种断板模式的形成条件和路面板的实际情况进行对比,并梳理各种断板模式的易发性顺序,具体如下。

(1)根据车辆行驶特点,如为混合交通,车辆沿路面板多轨迹线行驶,并不是单纯地沿板边行驶或沿板中心线行驶时,图1中横向断板和图6中板角断板则是常见疲劳断板模式。根据各工况下路面板产生的最大拉应力值确定的断板模式易发性顺序横向断板>板角断板>纵向断板。

(2)通过分析发现,行车荷载作用在凹形翘曲路面板产生的最大拉应力高于行车荷载作用在凸形翘曲路面板产生的最大拉应力;板边行车轨迹产生最大拉应力值大于板中心线行车轨迹产生的最大拉应力值。

图1至图7中的各计算工况中,临界最大拉应力取值最大的是图1(a)工况,即行车荷载作用在向上翘曲的路面上,临界最大拉应力取3.0 MPa时,路面板可以产生横向断裂,其次是发生板角断裂的工况(如图5至图6的工况);而产生纵向断板的图6工况中,临界拉应力取值最小。

(3)虽然存在开裂的易发性和不利荷位,但是受疲劳累积的影响,最终断板模式与车辆轴载、交通量的分布、车辆行驶轨迹这3个方面是密切相关的。

6 结论

(1)路面板发生板角向上的凹形翘曲时,在不同轨迹的行车荷载的共同作用下,路面板主要产生一条或多条横向裂缝。当车辆仅沿板中心线行驶时,路面板将发生一条纵缝或发生板角开裂。当车辆仅沿板边行驶时,路面板存在一条从纵向断板板边开裂向板中扩展的裂缝,但未贯穿路面板。

(2)路面板发生板角向下的凸形翘曲时,在不同轨迹行车荷载的共同作用下,路面板主要产生一条车辆驶入端的板角断裂。当车辆仅沿板边行驶时,路面板存在一条从纵向板边中部开裂向横向板边中部扩展的裂缝;车辆仅沿板中心线行驶时,路面板将发生两条板角裂缝且板角断裂位置在车辆驶入端的板角。

(3)路面板为板角向上的凹形翘曲时,发生的断裂模式为由板顶表面向板底发展的开裂,即由上向下的开裂模式。路面板为板角向下的凸形翘曲时,发生的断裂模式为由板底表面向板顶发展的开裂,即自下而上的开裂模式。

(4)根据各工况下路面板产生的最大拉应力值确定的断板模式易发性顺序为横向断板>板角断板>纵向断板。最终断板模式和车辆轴载、交通量等因素以及其行驶轨迹密切相关。