纳米ZnO与SBR复合改性沥青性能分析

刘 琦,贾倩茹,马军营,徐青宇

(华北水利水电大学 土木与交通学院,河南 郑州 450045)

0 引言

随着道路使用环境愈加复杂,以及交通量的增大及气候环境的恶化,因此传统的沥青路面很难满足现如今人们的使用需求。沥青路面在服役过程中受到温度、光、水及紫外线等因素的影响而出现老化,导致沥青路面的低温抗裂性下降,进而沥青的弹性降低,影响其路用性能[1]。

近年来,纳米材料因其特殊的性质逐渐被尝试加入聚合物改性沥青中,或者在基质沥青中通过加入多维度、多尺度的材料和纳米材料进行复配[2-3]。研究人员将纳米材料加入沥青中发现,纳米粒子均匀地分散到沥青材料中,有效改善沥青的高温稳定性、低温抗裂性、抗疲劳性、防滑性能、抗老化性能、耐久性、水稳定性、施工和易性等[4-5]。丁苯橡胶(SBR)作为一种常见的改性剂,在沥青中饱和分、芳香分的作用下发生溶胀,与沥青中有机官能团发生化学反应,生成新的化学键,从而提高沥青的低温抗裂性能和黏结性能[6-7]。纳米ZnO在光学、电学及磁学领域展现出优越的性能,并且试验证明将其加入沥青中,纳米ZnO能够均匀地分布在沥青中生成一种空间网状结构,并且随着掺量的增加,改性沥青的高温性能和黏温特性及抗老化性的改善更加明显[8-9]。综上所述,SBR能有效提高沥青的低温抗裂性,纳米ZnO不仅在提高沥青的高低温性能方面有所帮助,而且在抗老化与抗疲劳性能两个方面也有突出作用。

因此,制备由纳米ZnO和SBR作为改性剂的复合改性沥青,研究改性剂对沥青老化性能、黏性、高温性能和低温性能的影响,以期得到能全方位提升沥青性能的复合改性沥青。

1 原材料

1.1 基质沥青

本文所用的70 #基质沥青针入度为61.5 mm,延度为11.6 cm,软化点为46.7 ℃,均符合公路沥青路面施工技术规范要求。基质沥青技术指标见表1。

表1 基质沥青技术指标

1.2 纳米ZnO

纳米ZnO是由南京埃普瑞纳米材料有限公司提供,该材料为白色粉末状,具体技术指标见表2。

表2 纳米ZnO技术指标

1.3 SBR

丁苯橡胶由天津明基金泰橡塑科技有限公司提供,SBR为米白色粉状,其技术指标见表3。

表3 SBR技术指标

2 试验方法

2.1 纳米氧化锌表面修饰

对纳米氧化锌表面进行化学修饰有利于其更好地与沥青结合。本文选择硅烷偶联剂(KH-550)、硅烷偶联剂(KH-570)和铝酸酯作为偶联剂备选材料。具体修饰过程如下:首先将纳米氧化锌放入100 ℃的电热鼓风干燥箱中干燥12 h。配置选取的偶联剂溶液,用玻璃棒搅拌10 min后加入三口烧瓶中,利用电动搅拌电机,在室温下搅拌5 min,然后将纳米氧化锌缓慢地加入烧瓶中,并将电机温度调至60~80 ℃,转速调至300 r/min,搅拌40 min。将活化的纳米氧化锌放入电热鼓风干燥箱中,温度控制在105 ℃进行烘干,最后将干燥的纳米氧化锌放入研钵中,研磨待用。

2.2 复合改性沥青的制备

称取一定质量脱水后的基质沥青放在高速剪切机的加热底座上,把温度设定为135 ℃进行加热,加热时间不超过30 min,在加热过程中用玻璃棒搅拌基质沥青,防止因局部加热导致沥青老化。在搅拌的过程中首先加入表面修饰后的纳米氧化锌,当修饰后的纳米氧化锌融入沥青后,将高速剪切机稳定在4 000 r/min,搅拌15 min,然后将高速剪切机调至低速1 500 r/min进行搅拌,让样品自然冷却,放置24 h左右。等到第二天,重新加热样品至135 ℃左右,将转速设定在1 500 r/min,加入所需剂量的SBR,等搅拌到SBR完全融入沥青中后,将转速设定在4 500 r/min,连续剪切搅拌25 min。搅拌完成后,把转速调至1 500 r/min,继续剪切10 min,使SBR在低速剪切搅拌下进一步变细,最终制得复合改性沥青。

2.3 薄膜加热烘箱试验

称取50 g制备好的最佳掺量复合改性沥青,在加热条件为163 ℃、加热时间为5 h的环境下进行老化试验,研究复合改性沥青的抗老化性能。

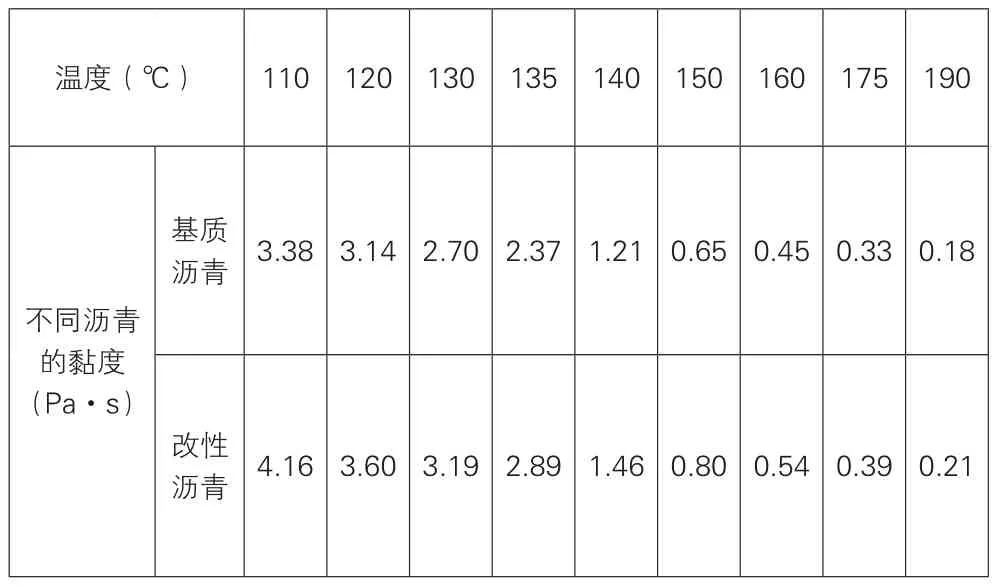

2.4 布洛克菲尔德试验

在110 ~190 ℃ 的温度条件下,对基质沥青和最佳掺量下复合改性沥青进行黏度试验,得出不同温度条件下的黏度变化趋势,研究改性剂对黏温特性的影响。

2.5 动态剪切试验

采用直径为25 mm、厚度为1 mm的大试样进行温度扫描,试验剪切频率为10 rad/s,控制应变为1%,温度区间从46~82 ℃,每间隔为6 ℃,由低到高逐渐升温。通过动态剪切流变仪对老化前后的基质沥青和复合改性沥青4个试样的复数剪切模量G*、相位角、车辙因子G*/sin等参数进行试验,研究复合改性沥青的高温性能。

2.6 弯曲蠕变劲度试验

在试验温度为-12 ℃、-18 ℃、-24 ℃时通过加载、卸载和恒载的控制,对基质沥青、复合改性沥青进行弯曲流变试验,确定弯曲蠕变劲度模量S和蠕变曲线斜率m,研究复合改性沥青的低温抗裂性能。

3 试验结果与分析

3.1 最佳偶联剂的确定

对于纳米氧化锌选用3种偶联剂进行了表面修饰试验,这三种偶联剂分别是硅烷偶联剂(KH-550)、硅烷偶联剂(KH-570)和铝酸酯偶联剂。通过亲油化度试验验证纳米材料与沥青的融合能力,其试验结果见表4。

表4 纳米氧化锌亲油化度试验结果

从亲油化度试验结果可以,看出铝酸酯偶联剂对于活化纳米氧化锌的效果要优于KH-550和KH-570的活化效果。因此,最终选定铝酸酯偶联剂用于活化纳米氧化锌。

3.2 最佳掺量组合确定

对初步确定的改性剂掺量进行试验,并对制备完成的4组复合改性沥青进行基本性能测试,结果见表5。

表5 复合改性沥青基本性能测试结果

根据综合平衡法和经济性,纳米ZnO对抗老化性能影响较大,确定纳米ZnO的掺量为5%;SBR改善沥青的低温性能效果是最好,确定SBR的掺量为4%。最终确定的最佳组合掺量为5%ZnO+4%SBR。

3.3 老化性能

分析表6可知,基质沥青在薄膜加热烘箱短期老化条件下的质量损失为0.327%,复合改性沥青的质量损失为0.101%。从残留针入度比的试验结果得出,基质沥青残留针入度比为68.8%,复合改性沥青的残留针入度比为81.3%,复合改性沥青的残留针入度比相比基质沥青提高了12.5%。复合改性沥青的延度值相比老化前的数值降低了12.3%,相比基质沥青降低了19.6%,说明复合改性沥青能够减缓延度值的减小。说明纳米ZnO和SBR的加入使基质沥青的质量损失减小,残留针入度比提高,能够有效防止沥青老化,提高抗老化性能。

表6 复合改性沥青短期老化试验结果

3.4 黏温特性

分析表7可知,二者的黏度随温度升高逐渐减小,但整体上复合改性沥青的黏度比基质沥青平均提高了18.6%。可以看出,当温度在135 ℃时,复合改性沥青的黏度值没有超过3 Pa·s,这有利于施工。因此,复合改性沥青能够有效改善基质沥青的黏度,黏度的提高能够使沥青加入混合料中增强其抗剪切变形的能力,同时其抵抗车辙的能力也增大。说明纳米ZnO及SBR的加入提高沥青的高温性能,同时具有良好的施工性能。

表7 复合改性沥青布洛克菲尔德试验结果

3.5 高温流变性能

分析图1可知,沥青未老化前,随着温度升高,车辙因子逐渐减小,相位角逐渐上升。复合改性沥青在82 ℃的车辙因子G*/sin数值为 1.14 kPa,满足≥ 1.0 kPa 的规范要求,因此纳米ZnO和SBR的添加能够有效抵抗车辙的变形,抵抗车辙能力越强,沥青高温性能越好,说明复合改性材料的加入提高了基质沥青的高温性能。

图1 复合改性沥青车辙因子、相位角

沥青老化后,基质沥青和复合改性沥青随着温度的升高,车辙因子逐渐减小,但在同一温度条件下,老化后的复合改性沥青的复数剪切模量大于老化后基质沥青的复数剪切模量数值。这表明老化后的复合改性沥青的抗剪切变形能力还是比老化后的基质沥青的抗剪切变形能力要强。老化后的基质沥青和复合改性沥青的相位角比老化前的数值都小,是因为老化后的基质和复合改性沥青的黏性成分和弹性成分都会逐渐下降,沥青缓慢变硬,导致相位角减小。老化后的复合改性沥青的相位角比老化后的基质沥青相位角要小,说明改性沥青在之后服役过程中弹性恢复能力比基质沥青强。

3.6 低温劲度试验

分析表8可知,-12 ℃、-18 ℃、-24 ℃温度下,复合改性沥青劲度模量S值均比基质沥青的S值小,下降比例分别为16.9%、33.1%、18.9%,故纳米ZnO及SBR的加入使基质沥青在低温条件下的松弛能力得到改善,并且使沥青的低温抗裂性能提升。从蠕变曲线斜率m值可知,复合改性沥青的m值降低程度比基质沥青大,但复合改性沥青相比基质沥青在不同温度下分别提高了6.2%、4.2%、3.5%,说明改性剂的加入能改善沥青低温抗裂性能。

表8 基质和复合改性沥青低温试验结果

4 结语

本文结合纳米ZnO和SBR两种材料的优势对道路沥青进行性能优化,分析研究制备得到的复合改性沥青结合料性能,具体结论如下。

(1)根据偶联剂对纳米材料修饰效果的初选,拟定KH-550、KH-570、铝酸酯3种偶联剂,然后分别对纳米氧化锌进行了表面修饰,最终得出铝酸酯偶联剂对活化纳米氧化锌的效果要优于KH-550和KH-570的活化效果,最佳剂量为6%。因此,最终选定铝酸酯偶联剂用于活化纳米氧化锌。

(2)复合改性沥青的针入度比基质沥青针入度降低29.6%、软化点比基质沥青提高16.7%、延度比基质沥青提高27.6%,说明两种材料的加入能够有效改善沥青性能且满足公路沥青路面施工技术规范要求。故通过三大指标最终确定的最佳组合掺量为5%ZnO+4%SBR。

(3)两种改性材料的结合使复合沥青的整体结构更加稳定。复合改性沥青的老化质量损失减小为0.101%;黏度提高了15.1%~24.6%,说明纳米ZnO和SBR的加入能够有效防止沥青老化,提高抗老化性能,同时能够增强其抗剪切变形的能力,抵抗车辙的能力也因此增加。

(5)低温性能的劲度模量S值相比基质沥青的S值均是减小的,并且在-12 ℃、-18 ℃、-24 ℃温度条件下的下降比例分别为16.9%、33.1%、18.9%,蠕变曲线斜率m值降低程度比基质沥青大,但在不同温度下相比基质沥青分别提高了6.2%、4.2%、3.5%。说明在基质沥青里掺加纳米ZnO和SBR在低温条件下能减缓温度收缩变形产生的拉应力,可较好地改善低温抗裂性能。