石灰改良膨胀土的试验研究

覃 江

(中铁二十五局集团 第四工程有限公司,广西 柳州 545007)

0 引言

膨胀土在温度、湿度等反复变化下会产生胀缩交替作用,引起土体开裂、崩塌等工程病害,极大地危害到路基工程的结构安全和正常运营[1],故施工中遇到膨胀土时,通常被丢弃,需要另设取土场借土进行路基填筑。弃、取土场的设置需占用大量的土地,易出现严重的水土流失现象,会对自然生态环境造成极大的破坏。膨胀土在我国分布区域广泛,如果能将膨胀土进行改良后用作公路、铁路的路基填料,不仅可减少大量的填土借方和弃土数量,降低土地占用面积,并且可保护环境和避免水土流失,能够产生巨大的社会效益和一定的经济效益。本文结合湘桂铁路扩能改造工程项目,对石灰改良膨胀土进行技术研究,并结合经济成本进行最佳石灰掺入比例的确定。

1 工程概况

湘桂铁路扩能改造工程XG-7标正线路基长度为19.51 km;联络疏解线路基长20.036 km。线路所经处的部分地段为第四系更新统(Qp)坡、残积土,其由红黏土(来源于碳酸盐岩风化)和粉质黏土(来源于非可溶岩风化)构成,通常具有弱~中等膨胀性。本标段路堑挖方中约32万m3土方具有膨胀性,原施工组织方案为全部运至弃土场丢弃,同时另选定取土场借土约45万m3进行路基填筑。为了减少弃土场的占地面积和路基填筑的借土方量,达到保护自然环境和降低工程投资的目的,施工单位拟改良路堑挖方中的膨胀土,并将其作为基床以下路堤的填料。

为了验证石灰对膨胀土进行改良,用作路基填料的技术可行性,同时通过研究不同石灰掺入比例时,膨胀土物理力学性能和水稳定性能等指标的变化规律,确认改良剂的最佳掺入比例,确保在技术可行的基础上,取得良好的经济效果。本文以正线DK506+620~DK507+380段路堑开挖土方的膨胀土改良为例,介绍石灰改良膨胀土的试验办法。

土工试验分析膨胀土的基本性质及物质构成,用于评判膨胀土的工程地质特性。该段土体试验分析结果见表1和表2。

表1 土样物理力学性质

表2 化学成分含量分析

根据膨胀土的物理力学、自由膨胀率等指标进行判断,土体膨胀潜势为中等,为非合格的路基填料,需对其进行改良。

2 膨胀土化学改良的试验

2.1 膨胀土化学改良的作用机理

膨胀土所具有的特殊缩、胀工程特性与其矿物成分,特别是黏粒的矿物构成成分密切相关。膨胀土的缩、胀是受多种因素影响的复杂过程[2]。现有的研究成果表明,其缩胀受离子交换因素的影响较大。

根据对以往膨胀土改良的工程经验,通常采取掺入生石灰或水泥的方法,具有较好的技术效果。膨胀土石灰、水泥改良的机理为添加剂与土体颗粒间产生离子交换及絮凝效应,提高土体的稳定性[3]。随着龄期的延长,充分的化学反应使土体的稳定性得以加强,并且化学反应的絮凝效应还提高了土体抗压强度、抗剪强度,即抑制膨胀性的同时,提高了土体承载能力。

综合考虑改良效果、改良剂的供应和成本等因素,决定采用石灰作为改良剂,并要求工程部对石灰改良膨胀土进行技术可行性研究,并确定石灰掺入比例。

2.2 试验方法及目的

采用膨胀率最大的2号土样进行改良试验,其性能指标见表1和表2。风干原状土,并碾碎后,过0.5 mm的筛,取土采用四分法,把土体烘干;按土体重量比为2%、3%、4%、5%、6%、7%、8%的不同比例分别掺入石灰,按试验规程进行试件的制备,然后进行各种性能指标的测试。

完成试验后,将试验结果与原状土样进行对比,评估石灰改良膨胀土的可行性,并根据各项指标随石灰掺量的变化规律,综合考虑施工成本,确定石灰的最佳掺量。

3 试验结果及分析

3.1 自由膨胀率试验

根据不同的石灰掺量得出的自由膨胀率测试结果见表3,不同掺量下土体自由膨胀率曲线如图1所示。

表3 不同掺量下自由膨胀率试验

图1 不同石灰掺量时土体自由膨胀率曲线

由图1能够看出,在膨胀土中掺入石灰,土样经化学改良后降低了自由膨胀率,当石灰掺量≥4%时,试件的自由膨胀率已是32.5%(铁路工程将自由膨胀率<40%时,即判定为非膨胀性土),说明本项目掺入石灰的化学改良方法能使土体膨胀性得到根本性的改善,并达到非膨胀土的指标要求,满足作为路基填料的关键标准之一。

但从图1中看出,当石灰掺入比例≤4%时,改良土的膨胀率随着石灰掺入比例的增加而大幅降低;当石灰掺入比例超过5%后,改良土的膨胀率随着石灰掺入比例的增加仅稍有降低,甚至石灰掺入比例为8%时,改良土的膨胀率还有所回升。分析图1可得,从改善膨胀率指标方面考虑,石灰的较佳掺入量为4%。

3.2 无侧限抗压强度试验

加入石灰对膨胀土进行改良后,使土样成分及结构得以重塑,无疑会对土体的力学强度特征产生影响。因此,本项目对不同石灰掺量改良后的土体进行无侧限抗压强度试验,以评估其承载能力是否满足铁路路基填料的要求。试验结果见表4及图2。

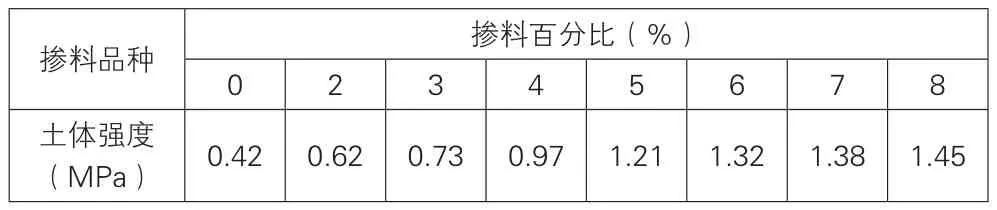

表4 石灰改良膨胀土强度指标变化表

图2 石灰不同掺量与最大干密度关系曲线

分析图2可知,将石灰掺入膨胀土后,试件的无侧限抗压强度均大于0.5 MPa,满足铁路对基床以下路基填料的要求。因为石灰与土体颗粒间的化学反应产生的凝固和胶结作用会使土体承载能力获得有效提高,所以满足了铁路对路基填料的要求,但是当石灰掺入比例≤5%时,土体强度随着石灰掺入比例的提高而大幅增强,当石灰掺量>5%后,土体强度增长缓慢。因此,从强度提高方面考虑,石灰最佳掺入比例为5%。

3.3 界限含水率试验

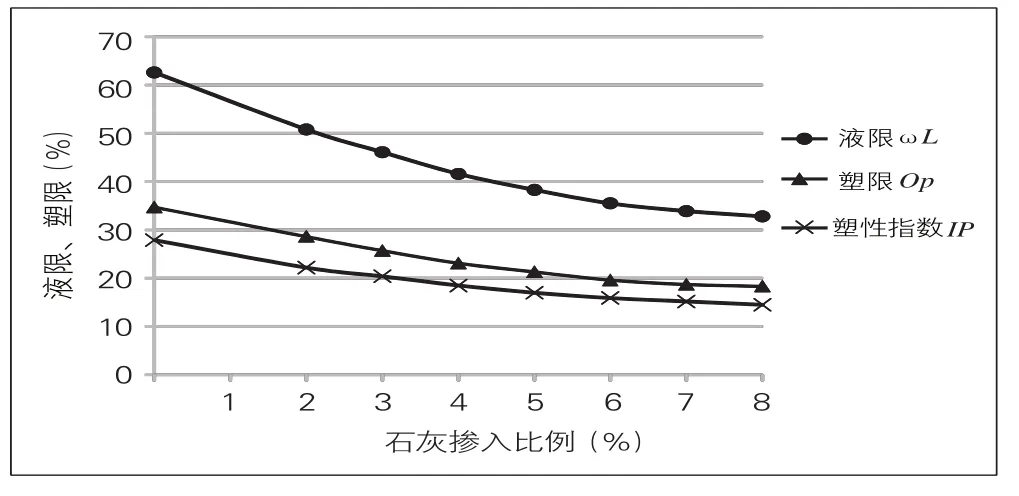

分析图3可知,与原土样进行比较,掺入石灰后,试件界限含水率的改善非常明显,随着石灰掺入比例的提高,试件液限、塑限、塑性指数均逐级降低。石灰的掺入降低了土体的持水能力,增强了其水稳定性,即降低了土体的遇水膨胀性。说明将石灰作为改良固化剂改善膨胀土液塑性指标的效果良好。

图3 石灰不同掺量与界限含水率关系曲线

3.4 击实试验

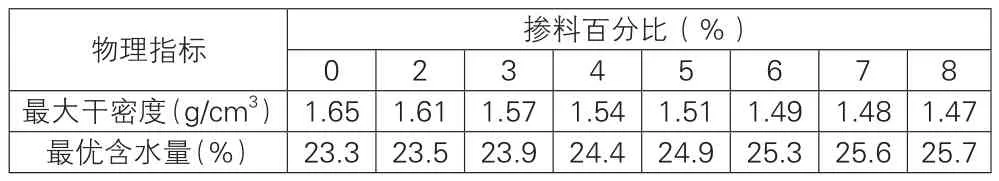

为有效控制改良土路基填筑压实质量,确保铁路路基稳固,对不同石灰掺入比例的试件进行击实试验(采用重型击实),作为改良膨胀土路基压实密度控制及质量评定的依据。试验结果见表5和图4。

表5 石灰改良膨胀土击实试验结果

图4 最优含水量、最大干密度与石灰掺量关系曲线

分析图4可知,随着石灰剂量的加大,试件最优含水量逐级增大,最大干密度逐级降低。在石灰掺入比例≤5%时,原土样的最大干密度递减、最优含水率变动幅度较大。在石灰掺入比例>5%后,上述2个指标变化逐渐趋缓。

3.5 水稳性试验

石灰改良膨胀土的最终目的是能够作为路基填料,而路基结构需承受自然环境的干湿循环作用[4],故测试改良土在干湿循环环境下的水稳性,即改良土抵抗浸水侵蚀的能力具有实际工程意义。通过干湿循环后的崩解试验、膨胀率变化试验测试改良土的水稳性。

3.5.1 干湿循环后崩解试验

在室内模拟进行路基历经雨季、旱季等自然条件下的干湿循环试验。该试验采用环刀试件进行浸水和脱湿试验,试验环境为恒温、恒湿。浸水试验方法:试件在掺入不同比例的石灰标准养护7 d后,将试件置于透水石上,为了避免试件崩解的颗粒堵塞透水石。于试件与透水石间放置一层滤纸[5]。注水使试件的2/3没入水中,试件通过毛细吸管作用吸水饱和后,完成一个湿循环。脱湿方法:于恒温恒湿的阴凉处将试件通过自然蒸发水分至风干状态。根据现场测试,自然风干条件下的稳定含水率为15%,即试件风干至15%含水率即为风干状态,此时完成一个干循环。对石灰不同掺入比例的试件均做6次干湿循环。在试验过程中,含水率的计算通过称重法进行。

试件历经6次干湿循环后的试验结果如下:石灰掺入比例为2%、3%的2组试件表面出现裂纹、颗粒崩解及脱环现象;石灰掺入比例为4%的试件未出现明显的宏观裂纹,但产生脱环现象;石灰掺入量为5%、6%、7%、8%的4组试件的表面完整,没有产生贯穿裂缝,也没有产生颗粒脱落和脱环现象;试件整体呈现出随着石灰掺量的增加而水稳性能逐渐增强的状态。表明膨胀土掺入石灰后发生的硬凝、胶结等作用在降低原土膨胀性的同时,促使土样的水稳性得到加强,利于路基在运营期间长期保持稳定。从试验结果可得,石灰掺入比例≥5%时,具有良好的水稳性。

3.5.2 膨胀率变化试验

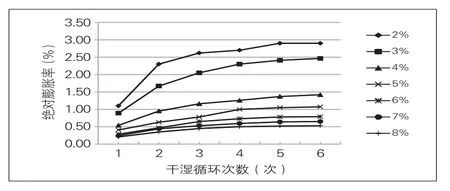

分析图5可知,随着干湿循环次数的增加,不同石灰掺入比例试件的绝对膨胀率呈现出递增的趋势。前3次湿循环中试件膨胀率增值较大,第4次干湿循环后增值趋于稳定,仅稍有增高。

图5 绝对膨胀率-干湿循环次数的曲线

从图5还可以看出,膨胀土掺入石灰改良后,其膨胀率得到大幅降低且随着石灰掺入比例的增大,在各次干湿循环下的膨胀率均递减。石灰掺入比例为2%、3%的土样在干湿循环后膨胀率较大,这是因为化学反应生成少量硅酸钙使其胶结能力遭到破坏。但是,石灰掺入比例≥4%的试件具有良好的水稳性,这是因为更多石灰的掺入不仅减少了土体亲水性的黏粒数量,并且在干湿循环中持续发生化学反应,生成更多的胶结物质,进而确保了土样具有更好的水稳性。从水稳性方面考虑,石灰掺入比例≥4%为宜。

4 结语

本项目进行的系列室内试验结果表明,生石灰作为改良剂掺入,能够显著改善膨胀土的工程特性。随着石灰掺入剂量比例的增加,大幅度地降低了改良土试件的自由膨胀率、界限含水率、最大干密度,显著提高了试件的抗压强度和最优含水率,使膨胀土得到改良,成为合格的铁路路基B组填料。

分析以上试验数据,并结合成本考虑,理论最佳石灰掺入比例为5%。考虑到现场施工相对于室内试验的质量控制难度大及施工精准度差等因素,现场施工石灰掺入比例取6%,施工现场对改良膨胀路基填筑进行的质量检测,结果均符合规范要求。