原料对氧化铝陶瓷微波介电性能的影响

何国强,刘彦君,李 青,戴正立,张海林,周焕福

(1. 桂林理工大学 材料科学与工程学院,广西 桂林 541004;2. 贵阳顺络迅达电子有限公司,贵州 贵阳 550014)

0 引言

目前,全球通过微波通信技术进行信息互联,无线通信和广播等行业不断发展,介质陶瓷谐振器和滤波器的研究开发受到了广泛关注,对性能优异且制备成本低廉的微波介质陶瓷的需求不断提升。微波介质陶瓷性能应满足以下要求:①高的品质因数,以获得优异的选频特性和稳定性;②合适的介电常数,以满足在尺寸和信号传输速度方面的应用需求;③近零的谐振频率温度系数,使器件具有高的温度稳定性[1-6]。

氧化铝作为一种价格低廉、易于获得且具有超低介电损耗(tan<10-5)的材料,信号传输时间与介电常数大小密切相关,氧化铝陶瓷具有低介电常数,采用其制备的元器件信号延迟时间短,主要应用在10~300 GHz频带的微波和毫米波通信领域,并且可作为时钟中的超稳振荡器的谐振器和基板[7-10]。对于这些应用,最重要的是考虑如何降低材料的损耗。基于氧化铝陶瓷的这些优点,研究人员不断对其性能进行调控优化,通过对氧化铝陶瓷进行单掺杂和复合掺杂等方式掺杂的方法提升其性能。宋开新等[11]研究了TiO2掺杂对纳米尺寸的Al2O3陶瓷微波介电性能的影响。千粉玲等[12]研究了La2O3掺杂对普通Al2O3陶瓷微波介电性能的影响。张康等[13]研究了MgO/Nb2O5共掺杂对普通Al2O3陶瓷微波介电性能的影响。目前,尚未有人研究氧化铝原料对陶瓷微波介电性能的影响。

本文以6种不同类型的氧化铝粉体为原料,通过固相反应法制备氧化铝陶瓷,对其相组成、结构、微观形貌、原料和球磨后粉体粒度及密度等方面进行系统研究,旨在揭示采用不同种类原料制备氧化铝陶瓷对其性能微波介电性能的影响机理,找到性能最佳的氧化铝原料粉体,对用掺杂等方法提高氧化铝基体的性能等研究提供参考。

1 实验

采用固相反应法制备氧化铝陶瓷,以“国药”和“西陇”提供的6组氧化铝粉体为原料,原料的产地、成分、纯度等信息见表1,分别标记为A、B、C、D、E、F。每组氧化铝陶瓷的制备工艺相同:原料首先在球磨后干燥,用5 wt%的聚乙烯醇(PVA水溶液)将粉末制成颗粒,然后将颗粒粉末压制成直径为10 mm、高度为5 mm的圆柱形块体,最后将陶瓷样品放在1 650~1 700 ℃的温度范围内烧结4 h。

表1 氧化铝粉体的基本信息

利用Zetasizer Nano动态光技术(DLS)对粉体粒度进行测试。以标准X射线粉末衍射数据库为对比样本,对测试数据进行对比分析。通过扫描电子显微镜(SEM;Model JSM6380LV SEM JEOL,Tokyo,Japan)对样品的表面形貌进行表征。利用Nano Measurer软件对每个试样的SEM图像进行测量计算,获得平均晶粒尺寸。利用阿基米德排水法测定样品的体积密度。通过测量得到陶瓷样品的干重和湿重,体积密度计算公式如下:

公式(1)中,M0是陶瓷样品的干重,M1是陶瓷样品的湿重,s是测量湿重的溶液密度。利用网络矢量分析仪对陶瓷材料对微波介电性能进行测试,通过恒温箱创造恒温条件,测量样品在25 ℃和85 ℃下的谐振频率f25和f85,谐振频率温度系数f计算公式如下:

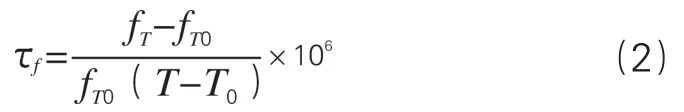

公式(2)中,fT0和fT分别代表试验温度设置为25 ℃和85 ℃时陶瓷样品的共振频率;T表示85 ℃,T0表示25 ℃。

2 结果和讨论

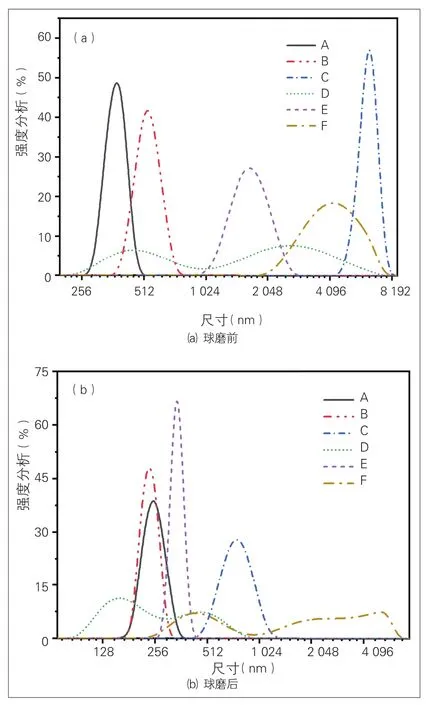

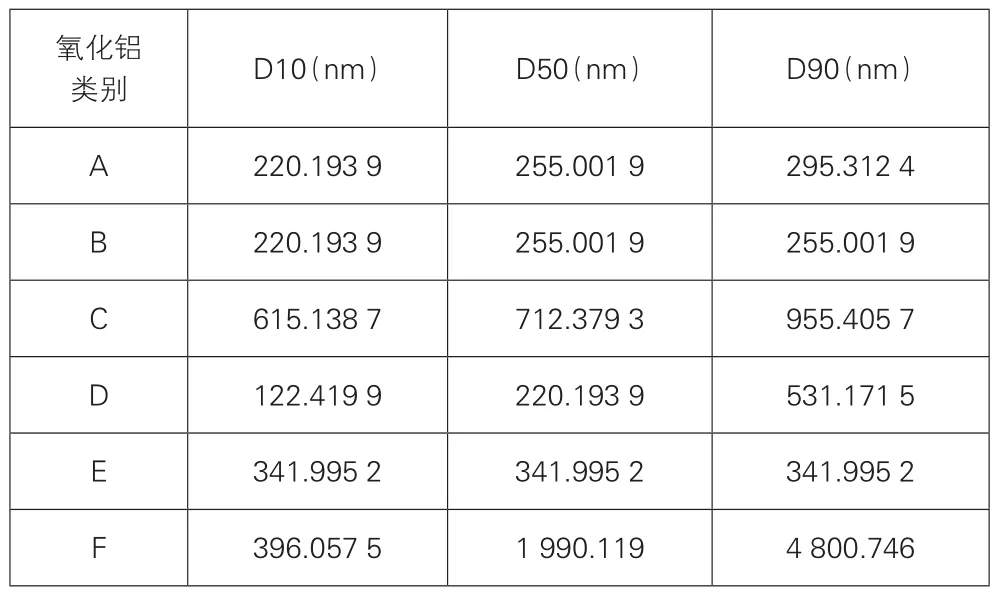

图1为氧化铝粉体球磨前后粒度分布,球磨前A~F组粉料粒度分别主要分布在300~400 nm,400~600 nm,5 500~6 500 nm,250~6 500 nm,1 100~2 300 nm,2 000~6 500 nm,球磨后分别主要分布在200~300 nm,220~250 nm,530~1 100 nm,100~800 nm,260~480 nm,255~5 500 nm。球磨后各组粉料的粒度均变小。图2(b)和表2为球磨后的粒度测试结果,A、B、D的D50相近,F的D50最大,是其余粉体的3倍或更大,原料F粉体在球磨前后粒度都处于较高水平,这可能是原料F的原始粒度较细,容易产生团聚,在粒度测试前对粉料只能达到常规分散,并不能完全消除粉体的团聚[14]。此外,这6组粉体的粒度分布几乎均呈单峰分布,这不利于获得高的堆积密度值,从表2中的数据可以看出,D、F的粒度分布过于分散,A、B、E的粒度分布较为集中,C的粒度分布适中。一般情况下,同样的平均粒度,会有多种粒度分布,而不同的粒度分布会对材料成瓷效果产生重要的影响[15],结合性能测试结果来看,C具有最高的品质因数,性能最佳,因此粉料粒度分布可能是影响性能的一个重要因素。

图1 6组氧化铝粉料粒度分布

图2 1 650 ℃、1 675 ℃、1 700 ℃下烧结的6组氧化铝陶瓷的SEM图像

表2 6组球磨后氧化铝粉体的粒度

图2为1 650~1 700 ℃下烧结的6组氧化铝陶瓷表面微观形貌图。可以看出,A~E组粉料制备的氧化铝陶瓷样品晶粒形貌相似,大部分晶粒呈现等轴晶状,晶粒饱满且较为立体,烧结温度在1 650 ℃时,观察到陶瓷晶粒分布均匀,晶粒间孔隙较多,晶界清晰但晶粒结合不够紧密。当烧结温度升高至1 675 ℃时,陶瓷材料的晶粒尺寸变大,孔隙率减少,晶粒结合紧密。烧结温度达到1 700 ℃时,晶粒尺寸明显变大,但观察到晶粒间仍存在较多孔隙。F组粉料制备的陶瓷样品表面形貌不同于其他组,观察到陶瓷样品表面晶粒呈现长条扁平状,晶界结合紧密,随着烧结温度升高,晶粒尺寸明显增大,晶界模糊。结合图3陶瓷样品的平均粒径图分析,A~F组陶瓷样品的平均晶粒尺寸均随着烧结温度升高而增大,与图2中观察到的晶粒形

貌变化一致,说明烧结温度升高能促进晶粒生长。

图3 1 650 ℃、1 675 ℃、1 700 ℃下烧结的6组氧化铝陶瓷的平均粒径

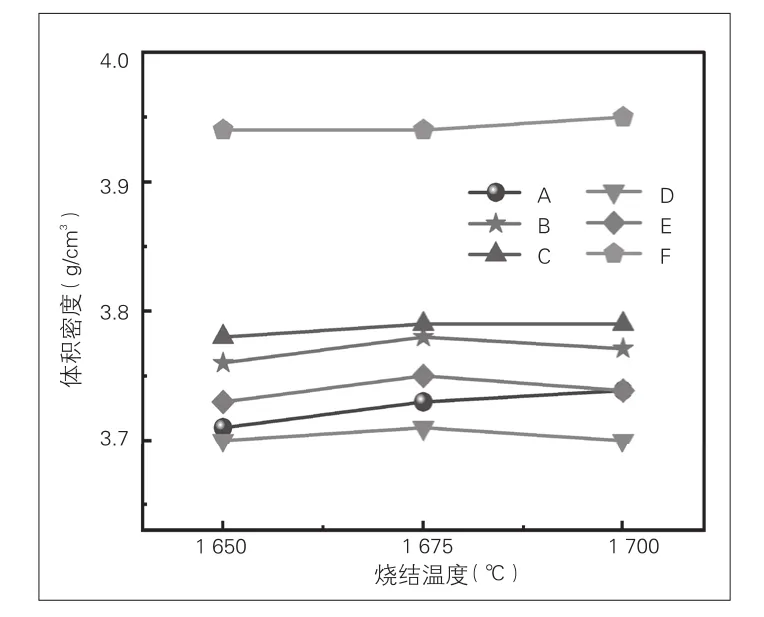

图4为6组氧化铝陶瓷的体积密度随烧结温度变化的规律,各组的体积密度由大到小依次排列为F、C、B、E、A、D。在1 650~1 700 ℃烧结温度范围内,B~E组氧化铝陶瓷体积密度变化极小,整体呈现先升高后略有下降的变化趋势。这是因为适当提高陶瓷的烧结温度能降低材料的孔隙率,达到最大密度后,随着烧结温度过高,晶粒会迅速生长,形成闭气孔难以消除,密度通常会略有降低[16]。其中,密度较大的B、C组在1 675 ℃下烧结达到最大密度,分别为3.79 g/cm3、3.78 g/cm3。A组陶瓷的在1 650~1 700 ℃烧结温度范围内体积密度随烧结温度升高而增大。结合品质因数(Q×f )的变化趋势可以说明,致密度是衡量材料微波介电性能的一个参数,通常情况下密度越大,Q×f值越高。

图4 6组氧化铝陶瓷的体积密度随烧结温度变化的规律

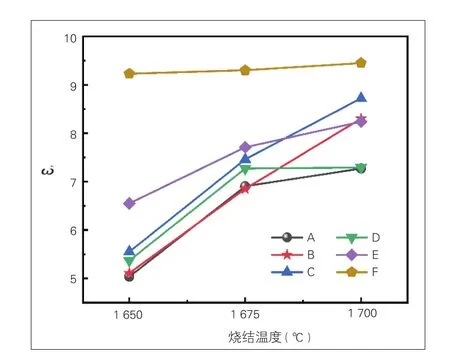

图5 6组氧化铝陶瓷的介电常数(r)随烧结温度变化的规律

图6为氧化铝陶瓷的品质因数(Q×f )随烧结温度变化规律。微波介质陶瓷的Q×f主要受到材料的微观形态、孔隙率和相组成的影响。可以观察到在研究范围内,随着烧结温度升高,B~E组氧化铝陶瓷的Q×f值先增大后减小,A组的Q×f值呈现缓慢增大的变化趋势,整体是C组氧化铝陶瓷的Q×f值最高,在烧结温度为1 675 ℃时达到最优性能(Q×f~110 000 GHz)。结合图2分析,图3(g)为1 650 ℃下烧结的C组陶瓷样品表面微观形貌,当烧结温度较低时,陶瓷样品孔隙较多,密度低,介电损耗较大,因此Q×f值较低。图3(h)为最佳烧结温度下C组氧化铝陶瓷的微观形貌,晶粒尺寸分布均匀,孔隙数量少,晶界清晰。随着烧结温度继续升高,过高的烧结温度导致晶粒过度生长,尺寸分布不均匀,降低了陶瓷材料的Q×f值。

图6 6组氧化铝陶瓷的品质因数(Q×f)随烧结温度变化的规律

图7为各组氧化铝陶瓷的谐振频率温度系数随烧结温度变化的规律。材料的f值影响其应用范围,f值越小,温度稳定性越高,以适应在温度环境下的应用需求。随着烧结温度的升高,A~E组陶瓷样品的f值先减小后增大,在1 675 ℃烧结温度下f值最小。在研究的温度范围内A、C、D组氧化铝陶瓷的f值在6组材料中较小,在1675℃烧结时达到最小,分别为-25.63 ppm/℃、-27.03 ppm/℃、-27.21 ppm/℃,说明在该温度下烧结的A、C、D组氧化铝陶瓷的温度稳定性较好。

图7 6组氧化铝陶瓷的谐振频率温度系数(f)随烧结温度变化的规律

3 结论

通过对6种氧化铝粉体原料制备的陶瓷材料的相结构、粒度、微观形貌、密度及微波介电性能进行系统的研究发现,粉体的颗粒大小及粒度分布、相组成、粉体的结晶形貌和致密度等因素均对氧化铝陶瓷的微波介电性能有较大影响。6组氧化铝粉体中,C组制备出的陶瓷相组成仅为氧化铝单相,从图2中观察到晶粒结晶状况较好且尺寸分布均匀,中性氧化铝(“国药”)在1 675 ℃烧结获得最佳的微波介电性能:Q×f~110 000 GHz,r~7,f~-27 ppm/℃。综上采用中性氧化铝(“国药”)制备的氧化铝具有最佳的微波介电性能,选用此原料制备的氧化铝陶瓷的微波介电性能提升显著,对于氧化铝基微波介质陶瓷的掺杂、复合等研究方向的氧化铝原料选择具有重要的参考意义。