内蒙古某风电场主控系统电气技术改造应用分析

安佳琦,张朝辉,宋会林,郝大威,关智超

(中广核新能源投资(深圳)有限公司 内蒙古分公司,内蒙古 呼和浩特 010020)

0 引 言

内蒙古某风电场共安装40台上电SEC-1250机组,机组主控系统为MITA系统,自2009年装机至今已连续运行近12年。硬件设备的逐渐老化和落后的控制算法已经无法满足机组稳定运行的需求以及追求高发电量与深挖低风速下发电效率的要求,致使功率曲线不达标问题严重。此外,电场风机所采用的控制系统因控制器封闭、功能受限、控制策略落后等原因,使得风场发电量严重受损。同时由于风机监测传感器的数量较少,对机组运行状态的监视严重不足,无法做到故障早期发现及精细化维护,因此机组运行过程始终存在极大的安全隐患。

为解决上述问题,保证风电场安全、稳定运行,对机组进行必要的技术改造成为一种迫切需求。本文从不同方面对主控系统进行了一系列技术改造,改造后的控制系统功能更加先进齐全,操作更加简易便捷,运行更加稳定可靠。

1 电气控制系统技术改造方案

1.1 主控PLC改造

采用新型可编程逻辑控制器(Programmable Logic Controller,PLC)替换原WP3100控制器。新型PLC控制器采用模块化设计,提供多种IO模块及通信模块,现场应用中可根据不同的控制需求进行灵活组合,完善了原控制模块单一性的缺陷,具有更高的现场适用性[1]。

1.2 电量采集模块改造

原系统WP3100对电量的计量通过采集电压、电流信号后计算所得。其中,电压信号来自于WP3090二次侧,电流信号则来自于变流器内安装的电流互感器二次侧。WP3090属于MITA定制产品,购买渠道少,且价格高昂,有较高的限制性。

技术改造后,新型电量采集模块采用AGP300,通用性增强,所覆盖的功能更全面,配合新型PLC控制器,通过电量采集模块上的RS485接口进行通信,可直接采集电压、电流、功率以及发电量等信息,应用局限性大幅降低[2]。

1.3 安全链扭缆保护改造

SEC-1250机组原安全链设计回路上串联有振动开关、超速开关以及PLC看门狗,扭缆开关并未直接接入安全链回路,而是接入了单独模块。扭缆信号与PLC数字量输入模块直接相连,扭缆判定及保护则经由软件直接控制,因此存在一定程度的安全隐患。为避免控制异常,造成偏航电缆保护失效,此处对偏航扭缆硬件电气回路进行了优化调整,将该继电器的常闭触点串联到偏航紧急停机安全回路中,以确保控制保护过程的精确性[3]。

1.4 通信网络改造

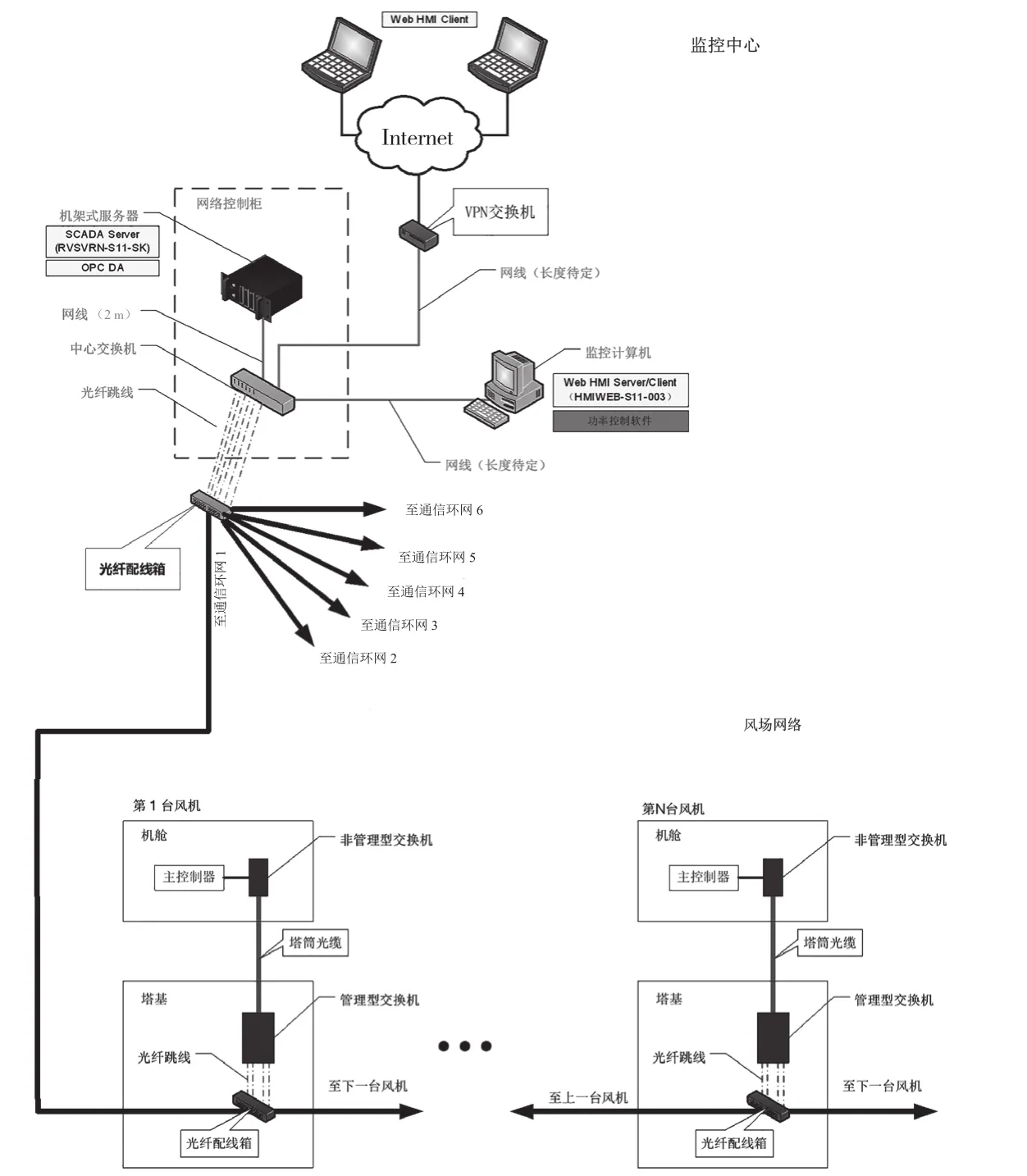

原系统远程通信基于8芯多模光纤采用ACRNET单纤收发的双环网结构,通信速率较慢。改造后采用双光纤自愈型环网结构,以交换机替换机组网用串口设备。机舱采用非管理型交换机,塔基采用管理型交换机[4]。利用非管理型交换机,借助现场原有光纤组建单台机组内部通信网,将原串口通信升级为以太网通信,进而实现高速通信。改造后的系统网络结构示意如图1所示。

图1 改造后的系统网络结构

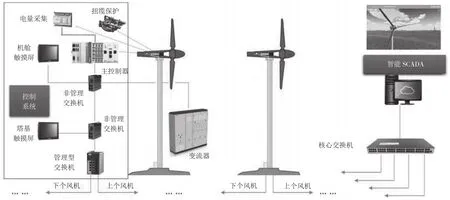

1.5 风机人机界面改造

机舱WP3050和塔基WP3050均更换为新型人机界面。新型人机界面为触摸屏,全中文显示,清晰明了且便于维护人员操作,提升了人机交互体验。塔基和机舱人机界面(Human Machine Interface,HMI)的显示则可根据用户要求朝向外或朝向内安装[5]。改造后的风场监控系统能够远程采集风力机组运行数据,对机组运行状态进行全方位的监控,提高了风机的可利用率,利于风机的及时维护,进而延长风机的生命周期。改造后的系统整体架构如图2所示。

图2 系统整体架构

2 电气控制系统控制策略优化

控制策略优化以实现风机最优控制、提升风机运行稳定性、获取最大机组发电量为目的,主要内容如下。

2.1 转矩控制策略优化

原机组转矩由变流器根据转速直接给定,不受主控系统控制。变流器转矩控制采用查表法,实现简单,但最大风能捕获范围小,机组发电能力低。技改后增加主控和变流器通信功能,转矩由主控系统采用双PI策略控制,风能最大捕获运行区域延长,机组小风速段和中等风速段发电能力提升[6]。

2.2 增加转速转矩自适应控制

原机组变流器采用固定转速-转矩曲线,未考虑空气密度变化对机组发电性能的影响。技改后增加转速转矩自适应控制,采用转速-转矩曲线寻优控制算法,在控制单元内部根据环境温度、大气压强对空气密度的影响动态调整转速-转矩曲线,使机组总是运行在最优转速-转矩曲线上,确保机组一直处于最高发电效率状态[7]。

2.3 增加风向校正功能

风向标安装误差及叶片尾流等原因会使得测量风向与实际风向存在差异,进而导致机组对风精度出现偏差,影响等效扫风面积,降低风能捕获[8]。原机组未考虑风向偏差对机组发电能力的影响,不具备风向校正功能。技改后增加风向校正功能,用于消除风向偏差,并预留风向校正接口。通过对机组在5°~15°和345°~355°风向范围内并网运行时的风速-功率曲线进行对比,人为判断并手动调整风向偏移量,减小机组对风偏差,保证最大风能捕获。

2.4 增加最小桨角控制策略

空气密度偏低时,机组在额定风速左右运行存在失速风险,原机组缺少相应的保护模块[9]。技改后增加最小桨角控制策略,针对不同风速条件,根据机组当前功率及转速,对当前机组运行的最小桨距角进行动态调整,进而确保机组在额定风速左右不失速,同时可降低机组在失速条件下的载荷。

3 技术改造安全性分析

3.1 控制策略安全性

为保证风机运行的安全性,改造前后风机各项控制参数均保持一致,仅根据实际需要对部分参数进行增项优化调整。改造后的控制器将保持风机原有定值不变、风机现有载荷不变、风机原有安全策略不变,机组监控系统将更加完善,通过新型控制系统,可对风机运行数据进行实时监控[8]。监控结果为机组健康状态如风机振动特性、传动链振动特性、液压系统动态特性等分析提供数据支持。

3.2 器件安全性

新PLC控制器拥有第三方评估、产品CE认证以及出厂测试报告,满足现场实际应用的要求,同时为确保整机系统的稳定性,新PLC控制器配合转接口与原外围系统进行连接[9]。

系统除提供IEC61131-3标准规定的编程方式外,还兼容直接用C语言或C++语言及MATLAB来开发程序。PLC控制器组将工业硬件平台与开放的IEC61131编程工具完美结合,针对恶劣工况环境进行了特殊设计,可确保系统在-30~+60 ℃温度范围内稳定无故障运行。新型中央处理器(Central Processing Unit,CPU)模块除了具有串行接口、以太网接口、通用串行总线(Universal Serial Bus,USB)接口外,还集成有控制器局域网络(Controller Area Network,CAN)主站和电源,既不需独立配置供电电源模块,又方便进行总线扩展。基于VxWorks实时操作系统,具备文件和目录管理、多任务、设备支持、网络支持、图形窗口以及用户界面等功能,具有可靠性高、实时性强、体积小、占用资源少等特点,可使相同的硬件配置满足更强的实时性要求。

3.3 技术安全性

(1)增加了齿轮箱油位监测功能。将齿轮箱油位传感器信号接入主控系统,当出现漏油情况时,报出油位低故障,避免长时间漏油,减少油脂浪费,保证齿轮箱得到充足的润滑及散热,同时避免了过多漏油而导致塔筒污染[10]。(2)增加了主冷却系统压力监测功能。确保主冷系统的冷却水量充足,避免因冷却水不足导致齿轮箱、发电机高温状况,提升大部件的寿命。(3)增加了机舱底部集油盘溢油检测传感器。当发生齿轮箱漏油时,可及时发出告警信号。(4)优化了安全链保护系统。安全链中可增加风机扭缆监测,进而提升扭缆系统的安全性。(5)增加如图3所示的偏航扭缆保护硬件保护功能。在偏航扭缆保护凸轮开关回路上串入15KN7继电器,并将15KN7继电器常开触点串入机组安全链回路中,实现硬件保护功能。

图3 偏航扭缆保护

4 电气控制技术改造经济性分析

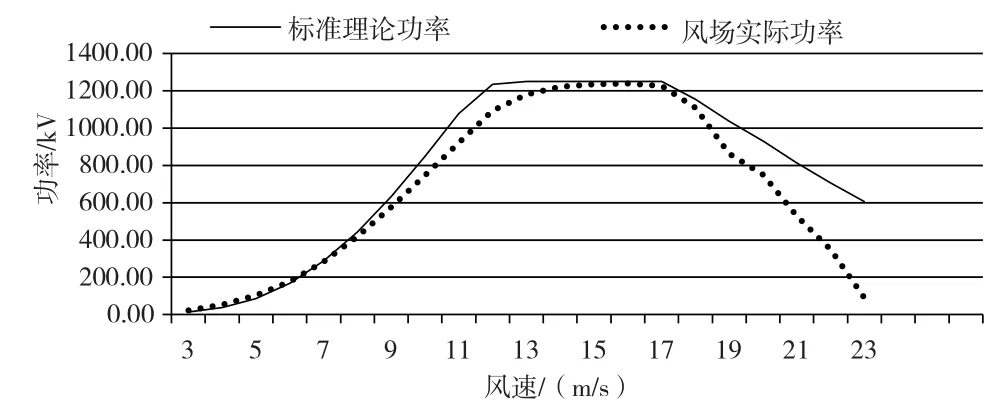

风电场功率曲线对比如图4所示,从图中可知,风速区间为7~13 m/s时,电场实际功率曲线低于标准功率曲线,优化后风机出力会有所提升;风速大于18 m/s时,标准功率曲线和实际运行曲线开始下降,优化后的功率曲线则保持1 250 kW,直到23 m/s风速下切出。经初步计算,优化后,电风机每年发电量的增长超800万kW·h。

图4 功率曲线对比

5 结 论

技改方案针对风电场实际问题提出,是电场自身的一场技术性改革,其改造过程可为相关领域的改造提供一定的技术参考,具有较高的实际意义。首先,技术改造以安全性为大前提,实现了控制策略优化,补充了系统功能缺陷,提升了对机组的实时监控能力,具有较高的先进性。其次,技术改造提升了机组运行稳定性,优化了机组功率曲线控制。技改后,功率曲线特性在中高风速段内显著提升,风速大于14 m/s时便可达到满状态运行。最后,技术改造提升了机组发电量。技改后中高风速段内机组发电量提升超2.5%,风电场每年发电量的增长超800万kW·h,极大提高了风电场的综合并网性能。