露天矿电铲高程智能引导系统

程 玮

(国能准能集团有限责任公司,内蒙古 鄂尔多斯 010300)

传统电铲在挖掘过程中定位精度低、受天气情况和气候条件制约以及过度依赖人力等因素,导致挖掘效率低,劳动强度大。为强化安全生产标准化管理工作,提高安全生产标准化管理水平,规范露天煤矿电铲作业,实施精细化施工,保证安全生产,实现矿山智能化的发展需求,对电铲标准化作业引导系统进行科技创新型研究[1-2]。针对矿山安全生产,构建智慧矿山模型,提供更加安全、高效、节能、绿色的安全生产提供新模式。

1 系统概况

露天矿电铲智能引导系统采用北斗高精度定位、物联网等技术针对电铲数据信息和三维坐标,依靠数据综合采集管理软件记录作业位置、状态、运动轨迹等信息,将各类型数据通过网络实时回传至监控中心并保存,从而实现生产采掘作业过程可追溯,完成电铲可视高度和坡度以及帮齐底平作业的智能引导功能。解决露天矿电铲作业实时高度监测和引导问题,为提升作业质量、作业标准化提供有力保证。电铲智能引导系统拓扑图如图1。

图1 电铲智能引导系统拓扑图

2 系统功能

通过安装北斗高精度接收机,搭载车规级平板电脑,利用RTK 差分技术实现电铲的智能引导功能。系统整体主要包括定位管理功能、电铲智能引导功能,监控及人机交互功能。

2.1 卫星定位管理功能

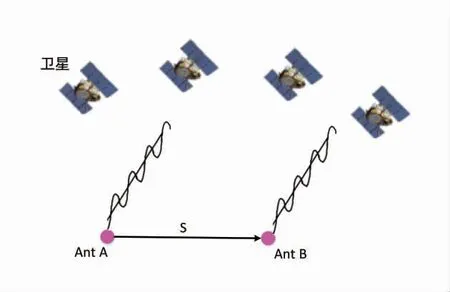

利用全球卫星导航系统(GNSS),基于北斗卫星的网络RTK 差分实时定位技术实现电铲的定位功能,是系统的核心技术[3]。RTK 实时定位原理如图2。

图2 RTK 实时定位原理

使用2 台北斗卫星接收机A、B,其中1 台安装在已知坐标的基站处,作业期间,基站处的接收机连续跟踪所有北斗卫星,将其测量数据实时的传送给移动站。移动站通过分析基站传输的数据和采集的卫星观测数据,在系统内组成差分观测值进行实时地计算并显示用户站的三维坐标及其精度,实现厘米级的定位结果[4-5]。

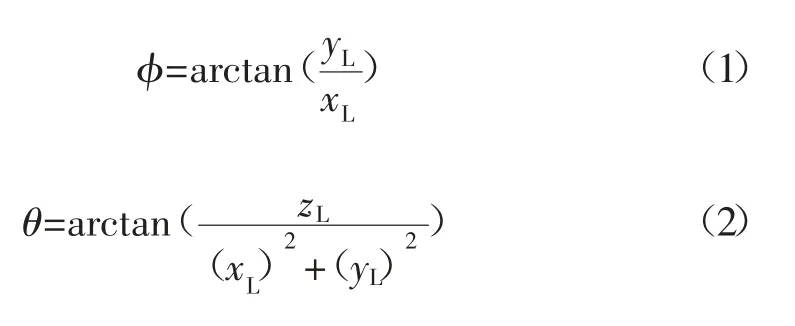

2 个接收机A、B 组成1 条基线可确定载体的2个姿态角,2 个接收机沿载体主轴方向配置,此时可以确定载体的偏航角φ 和俯仰角θ[6]。2 个接收机在安装好后,相对位置不发生变化,天线在载体坐标系中的坐标位置基本确定,天线配置原理图如图3。

图3 单基线天线配置原理图

通过求解载波相位整周模糊度求解2 天线在地心地固坐标系中的相对位置,根据地心地固坐标系到当地水平坐标系的转换关系,即可将基线矢量转换到当地水平坐标系下,则可以确定基线的两维姿态角,计算公式如式(1)、式(2)。

式中:xL、yL、zL分别为在坐标系L 下接收机B 相对A 的三维坐标;φ 为偏航角;θ 为俯仰角。

系统支持全星系、全频点,实现了中国北斗卫星导航系统(BDS),美国全球定位系统(GPS)、俄罗斯格洛纳斯卫星导航系统(GLONASS)、日本准天顶QZSS 多系统联合定位定向以及单系统定位定向等信息采集[7]。使用RTK 定位精度最高,可达到厘米级。系统不仅保证了定位精度,同时方向精度在4 m基线的情况下达到0.05°,速度精度达到0.03 m/s,惯性导航精度则小于0.05 倍行驶距离。

2.2 电铲智能引导功能

随着对工作标准化、正规化要求的不断提高,电铲驾驶员传统上只能凭经验靠感觉作业,但弊端尤为突出[8]。通常采掘帮齐依靠顶板参照物,一旦参照物偏移或受其他影响采掘帮面平整度牵连,严重影响挖掘操作;其次驾驶员只能依靠电铲驾驶室物理指针修正俯仰偏差,平盘采掘作业高差把握不够精细化。为此需要对挖掘过程进行引导操作,驾驶员根据后台设置的帮齐标识线,结合视图中电铲所在位置与“边帮”差值,适时调整电铲采掘方向。作业范围一旦超出采掘范围终端则语音提示,同时参照“高程引导”图标指示,修正采掘平盘高差,从而达到采掘平盘标准化作业目标。电铲智能引导功能中主要包括精准高程引导功能、电铲精准位置引导功能和电铲航向引导功能。

1)精准高程引导功能。首先通过矿山管理人员对作业标高进行远程或者现场设定,系统根据设定作业标高进行高程引导。利用屏幕通过图形与文字方式,直观展示电铲的作业指令,显示提高或降低具体数值。无需测量人员辅助,采用卫星定位技术,以控制点为基础,建立露天矿三维施工坐标系模型(矿山测量系统保持一致),保证系统在复杂地形下实现精度在±2 cm 的高程引导。高程引导功能有效减少测量、放样、打桩、摆放参照物等工作,即可轻松实现采掘面平整作业。

2)电铲精准位置引导功能。根据电铲定位信息,实现智能作业引导功能,在软件中输入作业区域坐标,即可实现管理人员对电铲进行实时引导、监控、管理等工作,保证位置引导精准。

3)电铲航向引导功能。在电铲车载终端界面中,实时显示设备三维信息、设备航向、方位角,并在屏幕中指出正南正北方向,其中方向精度控制在0.05°。

2.3 监控及人机交互功能

为了追溯数据、简化操作,通过搭载液晶显示触摸屏实现终端界面显示、电铲位置监控、电铲交互、电铲作业规划等功能[9]。系统使用安卓操作系统,4核CPU,2G RAM,16G ROM,可配置多用户、多管理权限,支持手机端、电脑端、平板端管理,实现随时可知晓,随时可管理。并且将前端回馈的监控数据以及操作数据定制生产Excel 报表,通过格式化台账,形成系统管理文案。

1)终端界面信息显示。以矿山CAD 为底图的,实现对设备位置、状态、航向的信息显示。终端界面信息包括卫星定位数量、RTK 差分状态、设备名称、设备位置坐标、设备高程、设备方位角、设备俯仰角、设备速度信息、航向信息。

2)电铲位置监控功能。利用矿山CAD 为底图,将所有电铲展示在地图中,形成电铲分布图,实时显示电铲位置、运动状态和工作状态等。并且具有对电铲进行围栏预警,速度预警和超高预警的功能,同时可以查看电铲所在平台运动轨迹的作业记录。

3)电铲交互功能。根据实际作业要求后台可给电铲终端派发作业任务指令或帮齐引导规划,驾驶员确认消息并执行操作处理后,便可完成交互任务并且可追溯或查询。

4)电铲作业规划功能。根据电铲的工作计划,提前规划出电铲的工作线路,指导电铲行进作业。全面了解电铲的采掘推进进度,为下一步电铲调整及作业计划提供可靠依据。

3 系统配置及调试

系统配置主要分为机械配置和通讯配置、机械配置是系统稳定运行的基础条件,通讯配置是保证终端软件运行通讯正常的关键要素。

1)机械参数配置及调试。操作步骤如下:①使用RTK 测量仪器,在差分为“固定”状态情况时,分别在电铲定位天线和电铲接地面进行点测量,计算定位天线与地面高差值,为电铲参数修正做好基础工作;②系统通过高精度定位定向数据,建立电铲三维动态模型,利用机械参数对电铲交叉轴和铲尖位置进行精准定位;③记录电铲原地旋转180°的坐标系数据,同时计算电铲中心轴与定位天线之间的偏移差,输入各项测量参数和偏移差保证电铲中心轴坐标为中心,并保存电铲各项参数,实现对电铲三维动态定位和数据的上传与保存。

2)通讯配置及调试。机械参数配置完成后,接着对系统进行通讯协议的配置以及系统坐标调试,具体操作步骤如下:①首先对终端设备的定位精度以及平面坐标系进行校准,然后选择TCP 协议,利用露天矿已建的边坡监测系统参考站作为电铲智能引导系统的参考站,最后在通讯配置界面输入IP 地址、通讯端口进行连接,连接成功后可进行差分定位;②通过TCP 协议连接露天矿自建参考站后,利用数据采集综合管理软件将定位信息原始数据进行解析,获取高精度定位所需的差分源数据,如坐标信息及搜星数、RTK 状态、俯仰角和方位角速度等有效参考数据;③测量计算不同位置参照点与人工测量的坐标偏移量,输入坐标系转换参数,选择与矿区坐标系统一致的解算模型,确保电铲终端三维定位与矿区测量一致。

4 系统优势

露天矿电铲标准化作业引导系统综合运用GNSS 实时定位技术、数据综合采集管理软件、无线通讯技术、优化程序和高效算法等先进手段,具备如下技术优势:

1)定位精度高。传统测量工作繁琐且受制约:①必须携带专业设备在现场进行点对点测量;②不能远程或自动化对位置进行标注标识;③受工作时间限制做不到24 h 实时监测;④测量工作给现场采掘运输生产带来影响;⑤受天气情况和气候条件制约。系统通过电铲平台上安装的GNSS 定位天线,结合驾驶室终端平板,能连接露天矿cors 站进行差分定位,即可实现电铲高精度定位定向功能,相比之下定位范畴广,硬件设备智能可靠,并突出24 h 实时定位、数据解析、位置上传、信息存储等明显优势。

2)信息全采集可追溯。无论在特殊天气或者恶劣条件下,通过GNSS 天线每台电铲均能实现实时高精定位,设备信息不间断更新状态,数据涵盖电铲坐标位置,高程信息,采掘方向,行进速度等全方位内容,同时通过数据综合采集管理软件上传至服务器,为将来电铲作业分析和信息回查提供有力保证。

3)标识范围偏移少。根据生产计划,不同平盘的砂岩或煤层进行剥离前,通常情况下需要设置帮齐参照物,一般采取插旗或者摆放锥形桶等形式,在实地设置多点一线的参照物。关键工作则需要人工、车辆、器材等物料和准备工作,在现场进行摆放安置作业,而在恶劣天气情况下工作受限且安全隐患多,如遇大风或沙尘等情况更容易造成参照物移位或者丢失等情况。电铲标准化作业引导系统可根据实际工作需要,管理员结合生产采剥计划,仅测量或标绘出采掘范畴的起止点坐标,即可在后台选择对应的电铲进行配置,输入起始点位置并保存完成后,发送至电铲终端,驾驶员即可依靠终端平板根据作业任务进行边帮采掘作业。

5 结语

介绍了露天矿电铲高程智能引导系统。系统主要具有可视化、数据分析、控制和、引导等功能,通过卫星高精度定位,数据综合采集,实现电铲标准化作业动态引导。系统解决了露天矿电铲作业实时高度监测和智能引导问题,为规范露天煤矿电铲作业,提升作业质量、作业标准化水平提供了有力保证。