预制舱配电间优缺点分析

李健,段军霞,钟泰军

(1.湖北省电力勘测设计院有限公司,湖北武汉,430040;2.武汉供电公司变电运维分公司,湖北武汉,430000)

关键字:配电楼;配电间;预制舱

0 引言

近年,风力发电、光伏发电等新能源行业发展很快,变电站建设成为新能源发电顺利并网投产的必要保证。新能源项目建设周期短、地形复杂、道路运输和现场施工条件不好,而预制舱变电站能缩短建设周期,实现变电站的模块化,可根据站址地形灵活布置,充分解决变电站征地难、建设难、落地难等难题,是变电站建设的一种新模式。

1 总平面布置

常规变电站高低压配电间布置在混凝土配电房,预制舱配电间可在设备区根据场地就近布置。

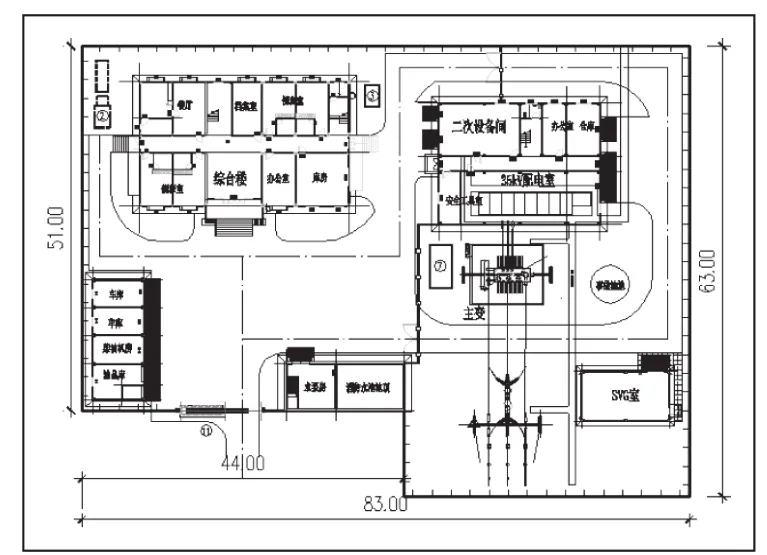

1.1 常规变电站

以湖北能源集团鹤峰走马50MW风电项目为例,110kV升压站常规变电站总平面图如图1所示,图中35kV高压配电室、二次设备间、集中控制室布置在配电楼和SVG室均为土建结构,总占地面积4701平方米。缺点:土建工作量大,施工周期长;设备必须等土建专业完工后方可进场安装调试,周期较大,不利于工程进度。

图1 常规变电站总平面布置图(面积:4701m2)

1.2 预制舱变电站

以湖北能源集团随县江头店50MW光伏项目为例,110kV升压站预制舱变电站总平面图如图2所示,本工程35kV高压配电室、二次设备间、SVG室均采用预制舱形式,使得升压站的布置更为紧凑;同时受用地面积限制,主变和GIS之间采用钢芯铝绞线直接连接,取消了主变构架和GIS进线构架,缩短了主变和GIS之间的距离。本工程总占地面积3134平方米。优点:工厂组装,现场拼装,照明、暖通、消防、监控预装,现场施工工作量小,施工周期短。缺点:舱内无法起吊设备,检修困难。

图2 预制舱变电站总平面布置图(面积:3134m2)

1.3 常规变电站与预制舱变电站对比

就建站模式、建设周期、安装调试等方面对比以上两个变电站,如表1所示。

表1 常规变电站与预制舱变电站对比

2 预制舱的布置要求

2.1 高压预制舱布置

高压预制舱的布置目前多采用单列布置,随县江头店光伏项目采用常规真空开关柜,布置要求按照《火力发电厂厂用电设计技术规程》(DL/T5153-2014)内表7.2.9-1高压厂用电配电装置室的通道尺寸设置。

2.2 二次预制舱的布置

二次屏柜数量较多,一般在预制舱中采用双列布置,以节约预制舱面积。二次预制舱盘柜接线主要由前接线形式和后接线形式两种。

(1)采用前接线形式的屏柜即屏柜内部接线端子排采用转动结构,接线时将端子排转至屏前,接完线后又将端子排转回。这种形式的屏柜优点是不需要在预制舱上做舱体开口,密封及防火性能较好,但端子排转动时会造成接线松脱一级转动轴故障等问题。

(2)采用常规后接线的屏柜检修接线方便,在屏柜后方舱体上开检修门,即屏柜接线时打开后方检修门即可。这种屏柜检修接线方便,不存在的接线因转动发生松脱的问题,但舱体开门数量较多,预制舱整体密封性能变差,再加上风电、光伏多在山区,环境处在高海拔高湿度,预制舱防水问题不易解决。此外由于舱体开门,考虑预制舱与室外带电设备之间的防火间距,这就使得二次预制舱布置受到一定限制。

2.3 预制舱内部电缆走线方式

舱体底部预留屏柜底座安装槽,分两侧布置。电缆采用底部进线方式,在电缆出入口设保护盖。舱体底部采用架空防静电隔板,防静电地板需有200mm左右架空高度,架空层内铺设行线架。防静电隔板可随时打开,便于生产维修。

2.4 预制舱内辅助系统

(1)环境监测。为使预制舱内部维持恒温,需配置冷暖空调进行内部环境温度控制。

(2)安全防护及视频监控。预制舱内外均安装视频监控,舱内在柜前设置1台监控,舱外设置1台监控,实现对舱内操作和运行的监控,提高预制舱运行的稳定性,同时实现安防的功能。

(3)照明设施。预制舱内设正常照明和应急照明。正常照明由站用电源供电,应急照明由蓄电池供电。出口处设有自带蓄电池的疏散指示标志。

(4)消防设施。在舱体顶部安装自动烟雾探测器,舱体安装手动报警装置,在舱体外部安装声光报警器。

3 预制舱配电间造价和工期分析

以50MW新能源项目110kV升压站为例,主要对比35kV高压配电间、二次设备间设备、土建、安装调试部分的造价和工期。详见附表2。

4 结束语

综合对比混凝土建筑配电楼(双层)、混凝土单层建筑配电间、预制舱式配电间结论如下:(1)配电楼(双层)功能齐全;建筑面积最大;建筑造价最高;建设周期最长;总体造价最高。(2)单层建筑配电间功能较齐全;因二次控制盘柜前后预留检修间距,建筑面积较大;没有预制舱采购费用,建筑造价最低;受土建养护、装修等工序影响,土建工程周期较长;设备到现场需要大量接线调试工作,安装调试周期较长;总体工期较长,总体造价最低。(3)预制舱建筑配电间功能较单一;二次预制舱盘柜可靠舱体布置,舱体上开检修门,屏柜后不需预留检修通道,整体建筑面积最小;虽土建费用最低,但舱体费用较高,整体建筑造价较高;土建工作只需做设备条形基础,再者设备到现场后接线和调试工作量较小,建安周期最短;总体工期最短,总体造价稍低。

表2 预制舱配电间造价和工期分析