石墨尾矿水泥砂浆配合比的优化分析

刘洪波, 段厚瑞, 焦亚东, 王钟锐,2

(1.黑龙江大学 建筑工程学院, 哈尔滨 150080; 2.黑龙江大学 审计处, 哈尔滨 150080)

0 引 言

我国建筑行业不断发展,对砂石等原材料的需求也日益增加,为了减少天然砂资源的消耗,亟需寻找天然砂的替代品。我国的石墨开采量位于世界前列,黑龙江省天然石墨储备量占全国天然石墨储备量的43%左右[1-2]。石墨矿开采后会产生大量的石墨尾矿,由于石墨尾矿颗粒小并携带化学试剂,所以其堆积必然会对大气、土体以及河流造成严重的污染和破坏[3]。用石墨尾矿替代砂子制备水泥基材料,既能减缓石墨尾矿对生态环境的破坏、减少建筑用砂量,又能节约建筑用砂的成本[4-5]。石墨尾矿相比砂子具有表观密度大、粒径小和矿物含量复杂等特点,必然会对水泥基材料的抗折强度、抗压强度以及材料的孔隙分布和孔隙率造成不同程度的影响。

本文通过改变砂浆的水灰比和砂胶比,对试件进行宏观抗压抗折实验,结合压汞实验对孔结构进行微观分析,研究石墨尾矿对砂浆基本力学性能的影响,从而达到优化石墨尾矿水泥砂浆配合比的目的。

1 试验方案

1.1 原材料

1.1.1水泥

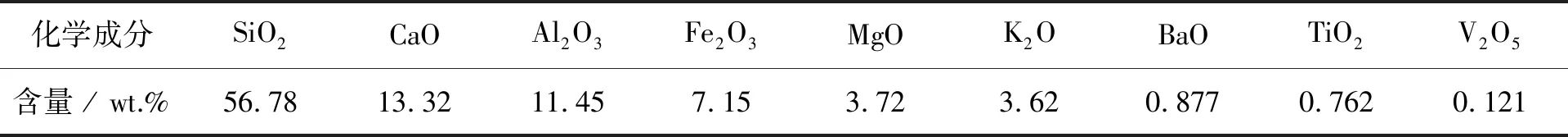

试验采用天鹅牌42.5普通硅酸盐水泥,其主要化学成分如表1所示。

表1 水泥的主要化学成分

1.1.2骨料

试验用砂为黑龙江省双城区河砂,细度模数为2.5,表观密度为2 620 kg·m-3。

石墨尾矿采自黑龙江省鸡西市,表观密度为2 855 kg·m-3,主要矿物成分如表2所示,主要化学成分如表3所示,骨料的主要物理性能如表4所示。

表3 石墨尾矿化学成分

表4 骨料的主要物理性能

1.1.3水

试验采用黑龙江大学建筑工程学院材料试验室自来水,符合试验用水要求。

1.2 试验配合比

试验配合比如表5所示。

1.3 测试方法

试验采用HYE-300b水泥胶砂恒应力试验机,抗折强度试验最大量程为10 kN,加载速度为(50±10)N·s-1,抗压强度试验最大量程为300 kN,加载速度为(2 400±200) N·s-1。采用Auto Pore IV 9500自动压汞孔测定仪对试件的孔隙率和孔径分布进行测试。

表5 1 m3石墨尾矿水泥砂浆配合比

2 试验现象和结果

2.1 不同水灰比对石墨尾矿水泥砂浆基本力学强度的影响

图1和图2为不同水灰比的石墨尾矿砂浆在养护7和28 d后的抗折强度和抗压强度,由图可知,水灰比越大,砂浆的抗折强度和抗压强度越小,水灰比越小,砂浆的抗折强度和抗压强度越大。

图1 不同水灰比石墨尾矿砂浆的抗折强度

图2 不同水灰比石墨尾矿砂浆的抗压强度

在配制水灰比为0.3的砂浆时,砂浆的抗折强度和抗压强度随石墨尾矿掺量的增加先升高后降低。在试件养护7和28 d时,当石墨尾矿掺量为20%,砂浆的强度提升最明显,抗折强度分别提升12.7%和27.0%,抗压强度分别提升9.6%和7.2%。水灰比为0.5的砂浆养护7 d后,石墨尾矿的掺入对砂浆的抗折强度几乎无影响,但是降低了砂浆的抗压强度,当石墨尾矿掺量为30%时,砂浆的抗压强度降低8.2%;在试件养护28 d时,砂浆的抗折强度随石墨尾矿掺量的增加先升高后降低,石墨尾矿掺量为20%时,砂浆的抗折强度提升13.2%,而石墨尾矿对砂浆的抗压强度几乎没有影响。

由以上试验现象可以得到,石墨尾矿更适于掺入水灰比低的砂浆中,此时自由水含量少,利于小粒径的石墨尾矿与大粒径的砂子和更小粒径的水泥颗粒形成更为合理、紧密的颗粒级配。石墨尾矿表面粗糙,在合理的颗粒级配中与砂子和水泥水化生成C—S—H凝胶,产生更大的摩擦力和化学胶着力,试件内部更加致密,断裂破坏所需要的能量也就更多[6],所以砂浆抗折强度和抗压强度得到明显提升。将石墨尾矿掺入到水灰比较高的砂浆中,抗折强度提升缓慢,砂浆养护到28 d时,石墨尾矿对其强度的提升才显现出来;而石墨尾矿对砂浆抗压强度的影响具有滞后性,砂浆养护7 d时,石墨尾矿的掺入降低了砂浆的抗压强度,砂浆养护28 d时,石墨尾矿砂浆的抗压强度与未掺石墨尾矿的砂浆几乎一致。

2.2 不同砂胶比对石墨尾矿水泥砂浆基本力学强度的影响

图3和图4分别为不同砂胶比的石墨尾矿砂浆在养护7和28 d后的抗折强度和抗压强度,由图可知,随着砂胶比的增大,砂浆的抗折强度和抗压强度均降低。对于未掺石墨尾矿的砂浆试件,砂胶比从1.5提升到2.25时,抗折强度和抗压强度分别降低14.4%和15.4%;砂胶比从2.25提升到3时,抗折强度和抗压强度几乎没有变化,仅分别降低2.1%和4.6%。

图3 不同砂胶比石墨尾矿砂浆的抗折强度

图4 不同砂胶比石墨尾矿砂浆的抗压强度

当砂胶比为1.5和2.25且试件养护到7 d时,石墨尾矿的掺入对砂浆抗折强度和抗压强度的影响不明显,即掺有石墨尾矿的砂浆与未掺石墨尾矿砂浆的抗折强度和抗压强度几乎一致;当砂胶比为2.25且试件养护到28 d时,石墨尾矿的掺入对砂浆抗折强度的影响不明显,但是随着石墨尾矿掺量的增加,砂浆的抗压强度下降,石墨尾矿掺量为30%时,抗压强度下降最明显,下降14.3%。当砂胶比为3时,随着石墨尾矿掺量的增加,砂浆的抗折强度和抗压强度一直下降,且石墨尾矿掺量为30%时,下降最明显。在试件养护7和28 d时,砂浆的抗折强度最大分别下降6.5%和9.7%,抗压强度最大分别下降20.6%和12.4%。

由以上试验现象可知,随着砂胶比的增大,石墨尾矿掺量的增加,砂浆的抗折强度和抗压强度均下降。砂浆试件中,细骨料的比例提高,细骨料中石墨尾矿的比例提高,增大了细骨料整体的比表面积,吸附大量的自由水,致使砂浆近似于干硬性砂浆,砂浆振捣成模后,其内部仍有因流动性不足而导致的空隙,并且砂浆中水泥水化所需要的水一部分来自于养护室的水蒸气,导致砂浆内外水化不均匀,砂浆的外表面水化充分且密实,从而阻止水向未水化的砂浆内部迁移,砂浆内部的孔隙没有因水化反应生成的C—S—H凝胶和钙矾石填充而造成砂浆强度降低。

2.3 压汞试验

对于石墨尾矿掺量为0和20%、养护28 d的两个砂浆试件(SJ410和SJ412),其压汞试验结果分别如表6和图5所示。

表6 SJ410和SJ412砂浆试件的孔径分布

图5 石墨尾矿砂浆孔径分布Fig.5 Pore size distribution of graphite tailings mortar

吴中伟院士将水泥基材料的孔径分为四级:无害孔(<20 nm) 、少害孔( 2~100 nm) 、有害孔(100~200 nm) 和多害孔(>200 nm)[7]。A20试件的孔隙率略微低于A00试件,且A20的孔径分布优于A00,即A20试件大于200 nm的孔低于A00,A20试件小于20 nm的孔多于A00。以上压汞试验现象表明,掺有石墨尾矿砂浆试件的孔隙结构略优于未掺石墨尾矿的砂浆试件。这与本课题组前期的研究结果[8]一致。

3 讨论与分析

本研究将石墨尾矿部分替代砂浆中的砂子,制成的石墨尾矿水泥砂浆材料体系近似混凝土:砂浆中的粗、细骨料为砂子和石墨尾矿,混凝土中的粗、细骨料为石子和砂子,石墨尾矿的替代率近似于砂浆中混凝土的砂率。因此,将混凝土砂率有关的结论应用于石墨尾矿砂浆中较为合理。危加阳等的研究结果显示,砂率不仅可以根据规范查找,还可以进行计算得出[9]。利用公式计算混凝土的砂率能够间接考虑砂子的整体级配[6],并且涉及的砂石性能参数不多,计算简便,但是公式未考虑砂石的颗粒形状、最大公称粒径以及混凝土的水灰比,拨开系数人为确定,误差大。由于石墨尾矿和砂粒径小,颗粒均为球状,二者的最大公称粒径恒定(石墨尾矿粒径不大于1.25 mm、砂子粒径不大于2.50 mm),将公式应用于石墨尾矿砂浆中较为合理。石墨尾矿砂浆中砂的孔隙率、堆积密度、表观密度为公式中混凝土里石子的孔隙率、堆积密度和表观密度,石墨尾矿的堆积密度为混凝土中砂的堆积密度,计算得到的βS为砂浆中石墨尾矿的替代率,石墨尾矿和砂的表观密度与堆积密度如表4所示。计算砂浆中砂的孔隙率为37.8%,计算得到的βS为28.2%~33.3%。而石墨尾矿的二氧化硅含量为56.78%,河砂的二氧化硅至少为65%以上,所以石墨尾矿的强度低于河砂,计算得到的石墨尾矿替代率应适当折减,折减系数应小于56.78/65=0.87,即合理的石墨尾矿替代率βGT如式(1)和式(2)所示:

(1)

(2)

式中:P′为砂浆中的砂子的孔隙率;ρ′GT为砂浆中石墨尾矿的堆积密度;ρS为砂浆中砂子的表观密度;ρ′S为砂浆中砂子的堆积密度;K′为砂浆中石墨尾矿的拨开系数,K′取值一般为1.1~1.4。

计算得到βGT取值区间为22.5%~26.6%,即理论上石墨尾矿最优替代率为22.5%~26.6%,而本实验中石墨尾矿最优替代率为20%,接近理论最优值,实验结果与理论值相吻合。

通过对本文石墨尾矿配合比(表5)进行分析,砂浆的砂胶比从1.5到3,砂浆单位体积中的水泥浆体质量减少了30.6%,同时骨料质量增加了38.7%,而石墨尾矿的掺量从0增长到30%,砂浆中单位体积石墨尾矿的含量会更多,且石墨尾矿比表面积过小,颗粒表面吸收水分的能力强,且含有较多的轻质颗粒[10],极易被压碎,导致砂浆工作性能急剧降低,砂浆近似于干硬性砂浆,使得砂胶比越大且石墨尾矿掺量越大,石墨尾矿水泥砂浆的强度越低。

4 结 论

对掺入不同水灰比和砂胶比砂浆的基本力学强度进行了分析,得到了优化石墨尾矿水泥砂浆配合比的规律:

(1) 在水灰比和砂胶比都低时,石墨尾矿能够提升砂浆的抗折强度和抗压强度;水灰比为0.3、砂胶比为1.5时,砂浆强度随石墨尾矿掺量的增加先升高后降低,石墨尾矿最优掺量为20%,且砂浆抗折强度和抗压强度分别提升27.0%和7.2%;

(2) 为合理利用石墨尾矿,配制石墨尾矿水泥砂浆时需综合考虑水灰比、水泥浆体质量与骨料质量比值以及石墨尾矿的掺量。