精密铸造硅溶胶制壳线控制系统的设计研究

赵丽君 ,李庆生

(河北石油职业技术大学 a.电气与电子工程系;b.安全工作处,河北 承德 067000)

近年来,随着工业技术中对熔模铸件表面质量要求越来越高的情况下,将硅溶胶粘结剂应用于熔模铸造生产,得到迅速发展。硅溶胶属于环保型粘结剂,且硅溶胶制壳工艺在铸造铸件时,比复合型壳质量稳定,尤其是铸件尺寸精度高,型壳高温性能好,型壳透气性高,抗蠕变能力强,具有更大的适应性和优越性[1]。

现代化工业的今天,自动化是行业发展的大势所趋。此背景下针对硅溶胶制壳工艺的完整生产线,使用PLC 控制技术可以更好地保证产品精度,减少对人工的依赖,使生产质量和生产效率有大程度的保障,使硅溶胶制壳的产品质量好、生产效率高、环境污染少。同时,PLC 控制系统具备数据采集、传输、分析、反馈、视频监控、历史查看等多种功能,可为自动化生产提供重要的信息和功能保障。

因此,设计开发一条自动化的精密铸造硅溶胶制壳自动化生产线替代传统的制壳过程,提高生产效率,提升产品质量及节约成本。同时,在保证产品工艺的前提下优化制壳生产线,对提升我国精密铸造工艺设备的自动化、智能化水平有重要的实用意义。

1 硅溶胶制壳线的概述

如图1 所示硅溶胶制壳线加工工艺流程图,该线采用悬挂输送机为主要载体,为完成模组的沾浆、沾砂、硬化等作业,在相应的工位点设置了辅助检测元件或设备[2]。其中制壳是精密铸造过程中最为核心的内容,将已经清洗完毕的模组,缓缓浸入配制好的浆料中,这样可以防止蜡模沟槽处产生气泡,待完全浸入后,浆料桶旋转或者模组左右上下晃动,以使浆料能更好的完全润湿模组,浆料完成后可进行淋砂。

硅溶胶制壳线控制系统组成主要有以PLC 为主的电气控制系统、以RFID 技术为主的追踪系统和SCADA 上位机控制系统,根据硅溶胶制壳工艺,可划分为传输系统(上件、传输和下件)、空调系统(干燥固化)、主控系统(对各子系统的检测及监控)及工艺设备等,实现系统工作稳定执行和信息追踪。

2 控制系统的设计

硅溶胶制壳线的控制系统的作用主要有:(1)实现对输送线与各工艺的实时控制;(2)实现在线工件的识别、追踪和管理;(3)保证生产线运行的稳定性、可靠性和安全性[3-4]。

2.1 控制系统的组成

硅溶胶制壳线控制系统(如图2 所示)的上位机控制负责生产的总体安排,通过以太网与PLC 构建的传输控制系统、空调系统、机械手臂控制系统等连接,实现实时监控执行层设备的各种数据,处理突发事件的功能。同时,上位机能够根据传输情况对在线工件进行跟踪和调度;能够更新和维护在线工件的信息;以及工业机器人系统机器手控制,完成工件的摘取、沾浆、淋沙、挂回等工艺操作。设备控制以西门子PLC 作为控制核心,根据系统不同的功能,进行子系统设计并就近控制。同时,上位机利用PROFIBUS-DP 现场总线与传输线各子系统、机械手臂、射频识别系统等进行主从通信,协调各生产动作和数据采集。

2.2 传输控制系统

根据硅溶胶制壳线工艺特点设计的输送线相对较长,较长的输送线存在吊具直接安装到链条滑架上,无法实现自动转挂,且人工转挂效率低等问题。本硅溶胶制壳线传输系统选用的是普通悬挂输送机,传输控制系统利用对链条张力的计算,利用多个小功率电机构建自适应控制系统,实现在链条允许的张力范围内,共同驱动链条运行(如图3 所示控制原理图)。

同时,传输线利用张紧机构对链条张力进行调节,解决传输线因工件转弯、爬坡和载荷的变化而导致链条张力变化的问题。因此,传输系统每—个驱动装置会布置一个张紧机构,它的作用是通过重锤张紧链条,如果链条张力发生变化使张紧机构产生位移,位移变化反馈到控制系统,通过计算调整相应电机的转速,进而改变链条的张力,实现输送系统的平稳运行。

2.3 空调控制系统

硅溶胶制壳线的干燥室分为上下两层,工艺参数如表1 所示。

为保证腊模和壳体的质量,外壳在干燥过程中必须严格控制空气流速和温湿度。因此,根据干燥固化的工艺要求,采用空调机组对其进行控温、控湿等控制(控制流程如图4 所示)。同时,考虑夏季、冬季传输线的不同工作环境,采用两套不同的控制参数,对干燥室循环风进行不同的处理工艺。

表1 干燥室工艺参数

2.4 模壳跟踪控制

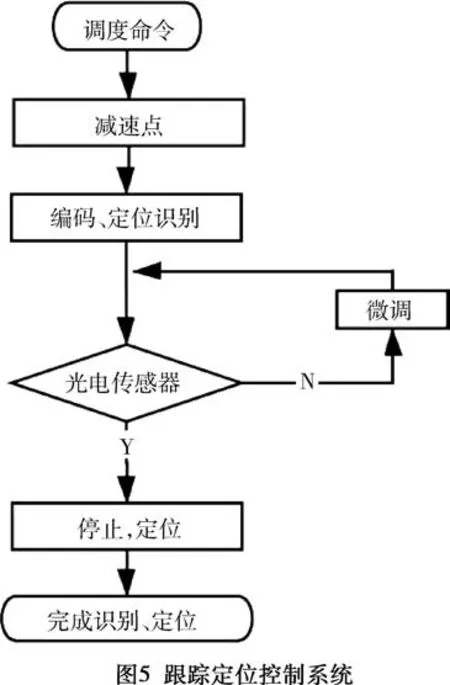

模壳跟踪采用RFID 识别系统。RFID 识别系统分为控制器、读写头和载码体。PLC 通过Profibus-DP 通信接口对识别系统的数据进行存储和控制。如图5 所示的模壳跟踪控制流程图,当工件经过装卸载位置或干燥室时,先减速慢行到读写头位置进行识别。当到达定位传感器检测后,减速确保可以立即停车的速度运行,准备停机。

模壳跟踪采用RFID 识别系统。RFID 识别系统分为控制器、读写头和载码体。PLC 通过Profibus-DP 通信接口对识别系统的数据进行存储和控制。如图5 所示的模壳跟踪控制流程图,当工件经过装卸载位置或干燥室时,先减速慢行到读写头位置进行识别。当到达定位传感器检测后,减速确保可以立即停车的速度运行,准备停机。

2.5 上位机控制系统

如图6 所示的上位机系统由系统管理、基础数据、生产管理、综合查询、信息补录等模块组成,各模块通过网络将实现控制传输线上的设备启停,参数调整,实时监控等功能。

硅溶胶制壳线控制系统上位机实现采用WINCC 组态软件,子系统是可以通过网络集成到主控系统的设备,通过接口程序在主控系统上实现各子系统的功能。

3 结论

硅溶胶制壳线的控制系统结合PLC、变频器、传感器和电气控制等技术,RFID 信息追踪系统、实现了对硅溶胶制壳线生产过程的远程自动控制。该控制系统结合SCADA 系统实现整体管控,保障产品物料质量。经过实际运行测试表明,本系统架构合理、运行可靠,控制系统的平稳运行也为其它类似工程提供了实践借鉴经验。