塔里木超深油藏注气驱油举升工艺应用

周怀光,张 宝,王 鹏,孙玉国,王 玉,任利华

(中国石油塔里木油田分公司 油气工程研究院,新疆 库尔勒 841000)

塔里木油田碎屑岩油藏整体已进入中高含水期,但油藏普遍埋藏深(>4 000 m)、温度高(110~140 ℃)、矿化度高(最高27 ×104mg/L),以聚合物、表面活性剂等应用为主体的化学法提高采收率技术在塔里木油田适应性较差。注气驱油是一项较为成熟而有效的提高采收率技术,在国内外有着广泛的应用,并且受温度、矿化度的影响较小[1-4]。加之塔里木油田拥有丰富的天然气资源,因此注气提高采收率技术在塔里木油田具有巨大的应用潜力。东河1 石炭系油藏是塔里木油田首个碎屑岩油田注气开发试验区。前期室内实验结果表明,所注天然气与原油在油藏条件下可达到混相,在注气过程中,随受效程度加深,地层压力及油气相态发生复杂转变,对注气受效井在机采阶段的生产将带来多方面影响。一方面,井筒中气液比将随之不断变化,气液比最高达到了400 m3/t,一旦泵吸入口处含气率超过机采泵的气处理能力,将影响泵效甚至导致气锁现象[5],机采工艺需进行针对性优化;另一方面,生产井井口压力不断升高,常规采油树、穿越电缆及防喷盒存在超压失控风险,带来一系列井完整性问题。因此,为保障注气开发试验效果,需对注气受效井机采工艺开展系统优化工作。

1 机采阶段主要工况分析

随着注气规模的扩大,地层压力逐渐恢复,生产井气液比逐渐升高,受效生产井将具备自喷能力。因此,需明确转自喷前机采阶段的气液比、井口压力等工况,为机采工艺的配套提供参考依据。

1.1 生产气液比

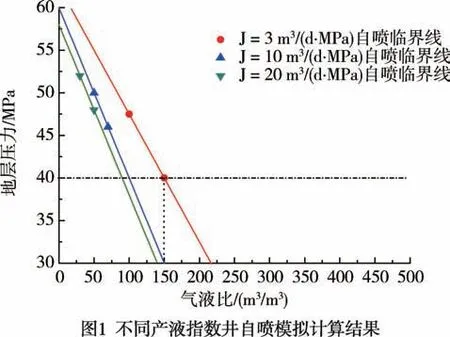

根据井筒流动理论,油井是否具备自喷能力主要取决于地层压力、采液指数、生产气液比及含水率。根据采液指数的不同,将试验区生产井划分为三类:≤1 m3/(d·MPa)、3~4 m3/(d·MPa)、≥20 m3/(d·MPa)。以日产液40 m3、含 水 率20%、油压1.8 MPa 作为自喷条件,分别对不同产液指数的井进行了自喷模拟计算,计算结果见图1。

从图1 中可以看出,随采液指数的增大,临界线向左移动,自喷条件区域随之扩大,表明生产井越易达到自喷条件。目前该区地层压力位于40~50 MPa,在最小地层压力、最小采液指数条件下,该区生产井具备自喷条件的临界气液比为150 m3/m3。换言之,注气开发机采阶段所需满足的最大气液比为150 m3/m3。

1.2 泵吸入口处含气率

1)泵吸入口处含气率计算方法

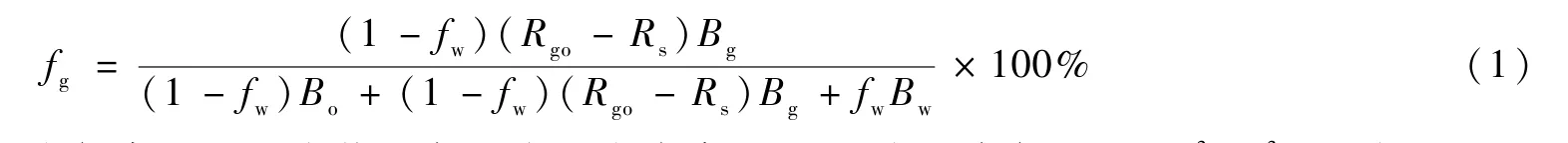

为确定机采泵对不同气液比的适应能力,需首先对泵吸入口处的含气率进行准确计算。含气率即游离气在油、气、水三相混合体系中的体积分数,计算公式如下:

式中,fg为泵吸入口处含气率,%;fw为井口产出液的含水率,%;Rgo为生产气油比,m3/m3;Rs为泵吸入口处温度、压力条件下的溶解气油比,m3/m3;Bg、Bo及Bw分别为泵吸入口处温度、压力条件下气、油及水的体积系数,m3/m3。

在式(1)中,fw、Rgo可直接由生产数据中获取,Bw随温度、压力变化相对较小,对最终计算结果的影响可忽略不计,此处可作Bw=1 处理。该油藏条件下,由于注入的天然气可与地层中原油发生混相,流入井筒中的原油及天然气的高压物性将发生复杂的变化。

2)泵吸入口处含气率变化规律分析

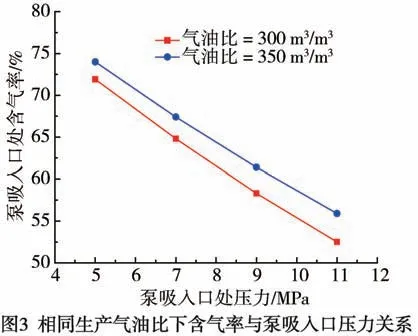

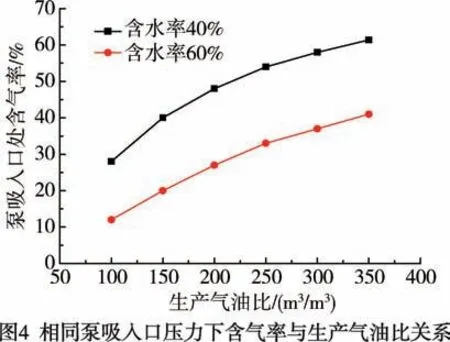

注气井受效后,泵吸入口处含气率主要受到气油比及泵吸入口处压力两方面因素的影响。一方面,随着注气规模的扩大,气驱前缘逐渐向生产井推移,气液比将不断上升。从图2 中可以看出,生产气油比的上升对含气率有升高作用。而另一方面,注入气使得地层压力得到补充,动液面随之升高,泵吸入口处压力将逐渐上升(见图3)。图4 为相同生产气油比、含水率条件时,不同泵吸入口处压力下含气率的模拟计算结果。从图4 中可以看出,随着泵吸入口处压力的上升,含气率呈现下降趋势。

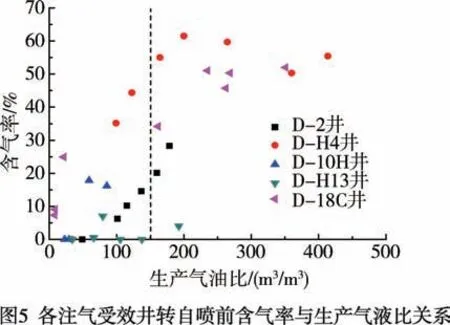

因此,受以上两方面因素的影响,在注气受效井达到自喷条件前,含气率并非呈现持续上升的规律。转自喷前,含气率的上升规律可划分为三个阶段(见图5)。在受效的最初阶段,由于地层压力恢复相对较慢,泵吸入口处压力上升幅度较小,含气率主要受到气液比上升的影响而不断升高;但当气液比上升到一定程度时,随着地层压力的逐步恢复,泵吸入口处压力对含气率的影响逐渐增强,含气率开始小幅下降;待气油比与泵吸入口处压力对含气率的影响达到动态平衡后,含气率稳定在50%左右。

2 举升工艺优化与评价

根据上述分析,在注气受效井转自喷前,需应对泵吸入口处含气率50%~60%的工况,这超出了常规抽油机及电泵举升工艺的适用范围。为此,分别开展了高气液比工况下电泵及抽油机举升工艺的优化研究。

2.1 电泵举升工艺

为降低气体对电泵的影响,目前国内普遍采用安装气液分离器的处理方法。但气液分离器的气体处理能力最高仅达到40%(含气率),无法满足该区块生产井最高62%的含气率条件[7]。

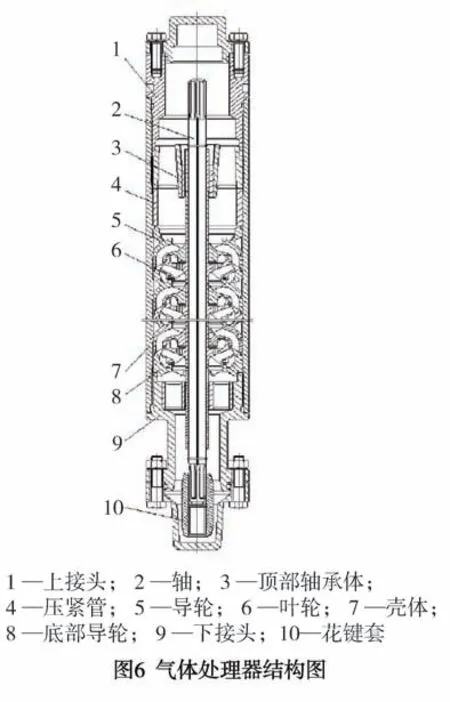

为此,选用高效分离器+气体处理器解决高含气率问题。气体处理器是一种具备高携气能力的气液混输装置[8-9]。该装置结构如图6 所示,由转动部分和固定部分组成。其高携气能力主要来自于特殊的叶轮及导轮结构,能够减小气泡的体积,并将气液混合得更为均匀,使得气液混合流体的流动性更加接近单相流,其气体处理能力可达70%。

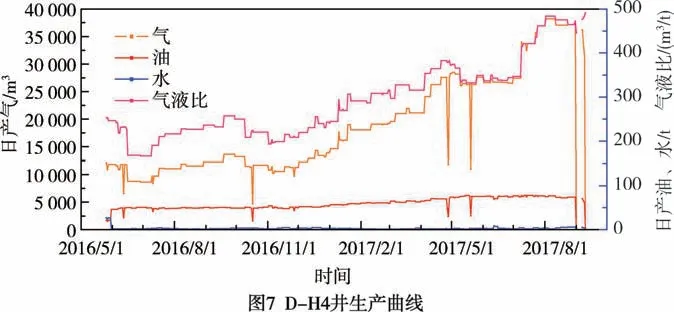

典型井D-H4 井,于2016 年5 月下入高效分离器+气体处理器电泵机采管柱。图7 为D-H4 井转自喷前生产曲线。从图7 中可以看出,该井转自喷前气液比最高达到450 m3/t,计算泵吸入口处含气率在50%~62%,期间配合采用套管放气方式,未出现气锁、气蚀现象,满足了注气受效井的高气液比生产工况。

2.2 抽油机举升工艺

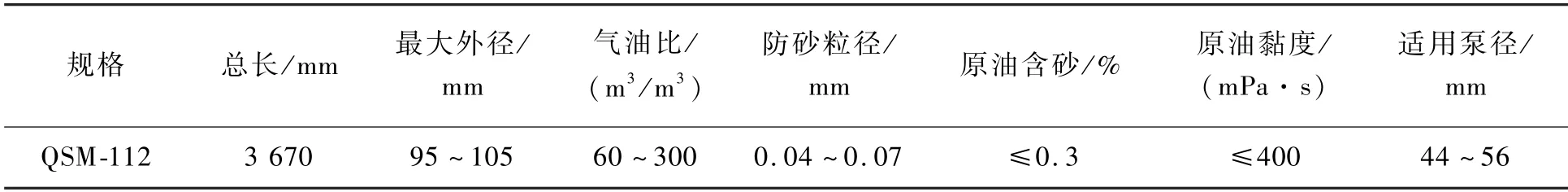

针对高气液比工况下的抽油机举升工艺技术,为降低气体对泵效的影响,目前国内外主要通过两方面的途径解决。一是降低泵吸入流体的含气量,主要的实施方式包括加深泵挂、安装气锚及套管放气等;二是减小进入泵的游离气对泵的影响,主要的实施方式包括提高冲程、采用防气泵等[10-11]。结合该区块具体工况,选用气砂锚+防气抽油泵的组合方式解决高气液比举升问题。气砂锚性能参数如表1 所示,所选气砂锚可应用在含砂量≤0.5%、气油比≤300 m3/m3工况下。

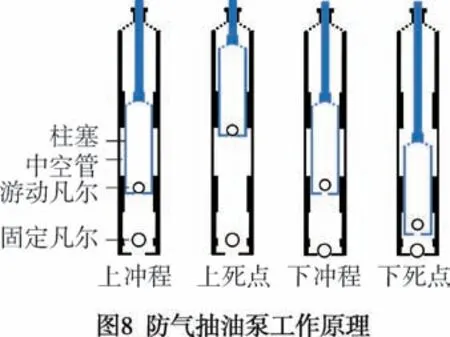

在采用气砂锚降低进泵流体含气量的基础上,选用防气抽油泵降低进泵气体对抽油泵的影响,防气抽油泵的工作原理如图8 所示。相较于常规抽油泵,防气抽油泵增加了气腔室结构。上冲程时,固定阀开启,游动阀关闭,当柱塞下端进入气腔室时,泵内流体中气体上升,直至上冲程结束。下冲程时,固定阀关闭,游动阀开启,当柱塞上端进入气腔室时,气腔室与油管联通,存储在气腔室中的气液混合体上逸,直至下冲程结束。中空管的设置给泵内气体的排出留出通道,从而增加了工作筒内液体的充满系数,降低了泵内的含气率,有利于泵效的提高。

表1 气砂锚性能参数表

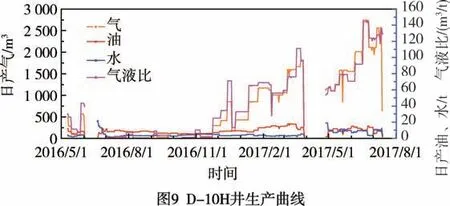

典型井D-10H 井,于2016 年6 月下入气砂锚+防气抽油泵机采管柱,图9 为D-10H 井转自喷前生产曲线。从图9 中可以看出,该井转自喷前气液比最高达到140 m3/t,计算泵吸入口处含气率在5%~20%,期间配合采用套管放气方式。根据该井日产液20 t、生产气液比119 m3/t 生产条件下所测示功图,认为气体对泵的影响较小。

3 结论

1)针对泵吸入口处含气率的计算方法,所选经验公式对于东河油藏流体物性具有较好适应性,可综合采用经验公式及PVT实验数据进行含气率的计算;

2)针对所研究油藏,在注气开发过程中,受到气液比上升及地层压力上升的双重影响,机采井转自喷前,泵吸入口处含气率呈现出先快速上升、后逐渐下降并趋于平稳的变化趋势,机采井所需面对的最高含气率位于50%~60%;

3)井下工具配套方面,电泵井采用高效分离器+气体处理器的组合方式,抽油机井采用气砂锚+防气抽油泵的组合方式,配合套管放气工艺,能够有效应对转自喷前高达62%的含气率工况,基本满足注气受效井转自喷前生产需求。