某SUV副驾驶员安全气囊试验及LS-DYNA有限元模型对标

马健胜,郭树文,段丙旭

(中国汽车技术研究中心 天津 300300)

0 引 言

随着人们安全意识的提升,以及各国碰撞法规与新车评价体系规程(New Car Assessment Program,NCAP)对车辆碰撞安全性能的要求越来越严苛,汽车碰撞安全性能开发在车型开发流程中越来越重要[1]。车辆碰撞安全性能开发主要包括车辆结构耐撞性提升与乘员约束系统匹配2部分内容。

实车碰撞试验是汽车被动安全研究最基本、最直观且说服力强的方式,但是整车碰撞试验周期长,费用高。随着商业有限元软件的发展,以及有限元假人准确度的提升,通过计算仿真辅助的方式匹配优化约束系统、计算假人乘员伤害值成为车型开发过程必不可少的手段[2]。车辆碰撞工况下乘员约束系统的匹配主要涉及的部件有:仪表板、方向盘、转向管柱、安全带、安全气囊和座椅。通过约束系统部件匹配,当车辆检测到发生碰撞时,行车电脑(ECU)根据碰撞强度做出判断,发出点火信号点爆气囊、安全带预紧装置,气囊和安全带等约束系统部件共同作用使得在碰撞过程中假人乘员具有很好的运动姿态,假人各部位损伤值控制在法规要求范围内。安全气囊作为约束系统匹配中的重要组成部件,需要对其点火时间、泄气孔大小、气囊刚度等参数进行匹配优化,才能让气囊恰到好处地发挥保护作用。开发前期,在约束系统有限元模型上验证各种参数方案对乘员的保护效果是必要的、高效的,通过仿真与试验的互相辅助验证,优化气囊参数,提升车辆约束系统对乘员的保护性能。有限元气囊模型建模的质量,直接影响约束系统仿真模型中假人的运动姿态,对约束系统仿真优化匹配的准确度具有至关重要的影响。而安全气囊性能的试验测试方法、气囊有限元建模仿真技术主要被气囊生产厂家掌握。因此,有必要对气囊的试验以及建模进行深入研究,气囊模型的准确性是约束系统仿真准确性的基础。

本文对某SUV副驾驶员PAB气囊(Passenger Airbag)试验以及有限元模型建模仿真对标进行阐述。测试气囊刚度特性的试验主要包括气体发生器压力容器试验(Tank试验)、气囊静态展开试验、气囊动态冲击试验。车辆安全气囊有限元建模仿真及对标,主要包括安全气囊有限元建模、气体发生器对标、气囊气袋织布泄气性对标和气囊线性冲击性能对标。

1 试验原理及参数设置

1.1 PAB冲击试验原理

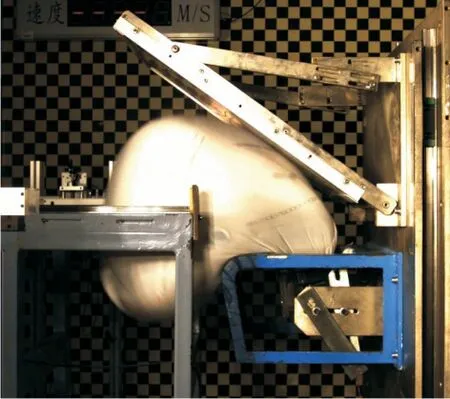

气囊动态冲击试验是获得气囊刚度的重要试验。气囊动态冲击试验设备包括:固定气囊的刚性墙、水平导轨、刚性冲击块、弹射气缸,试验装置如图1所示。本次试验台侧视图、正视图如图2所示。给定质量的冲击块以指定速度沿导轨冲击气囊,冲击块上的加速度传感器测得其导轨运动方向的加速度曲线。进行仿真试验对标,使得气囊有限 元模型中动态冲击加速度表现与试验表现一致,由此说明气囊有限元模型刚度与实体气囊刚度一致。

图1 气囊冲击试验装置示意图 Fig.1 Airbag impact test equipment

图2 PAB冲击试验设备侧、正视图 Fig.2 Side view and front view of PAB impact test equipment

1.2 气囊动态冲击试验过程

冲击器经过光电门的时刻记为试验0时刻开始,冲击块上的加速度传感器开始记录数据,高速摄像机开始拍摄气囊动态视频。冲击块匀速沿导轨向前滑动,经过一段延迟时间后,点爆气囊,气囊点爆后气袋迅速被气体充满。在气囊充满时刻冲击块与气囊发生接触碰撞,冲击头继续压缩气囊,在整个过程中,冲击块上的加速度传感器采集加速度。

如图3所示,该PAB气囊采用的刚性冲击质量块前端面为规则矩形,矩形面尺寸200mm×300mm,冲击块总质量35kg,冲击速度为6m/s。其中冲击块由弹射气缸弹出,气缸参数需要调试多次,才能够将冲击块速度调整为6m/s。

图3 冲击质量块 Fig.3 Impact mass block

本次PAB冲击试验的工装尺寸设置如图4与表1所示。

图4 PAB工装图 Fig.4 PAB fixture diagram

表1 PAB工装尺寸测量 Tab.1 PAB fixture size

首先进行各尺寸排气孔气囊的静态展开试验,观察气囊展开形态,确定气囊充满需要的时间,以及在充满状态下的气囊厚度。以此确定后续气囊冲击试验中冲击块与气囊接触的空间位置。需要合理的设备参数设置,使得冲击块与气囊恰好在气囊充满时刻状态下发生接触碰撞。

通过各排气孔气囊的静态展开试验,观察气囊达到充满状态所需的时间。气囊达到充满状态的表现为该时刻气囊体积达到最大,气袋织布无褶皱。观察到无孔气囊充满时间为36ms,其充满状态如图5所示。气孔直径分别为30、40、50mm的气囊充满时间为38ms,此时气孔直径50mm的气囊充满状态如图6所示。调整相应设备参数,使得在后续气囊动态冲击试验中气囊与冲击块恰好在气囊充满状态下发生碰撞。

图5 无孔气囊静态展开充满状态(36ms) Fig.5 Static expansion and full state of PAB without vent(36ms)

图6 直径Φ50mm气囊充满状态(38ms) Fig.6 Full state of PAB with diameter Φ 50mm(38ms)

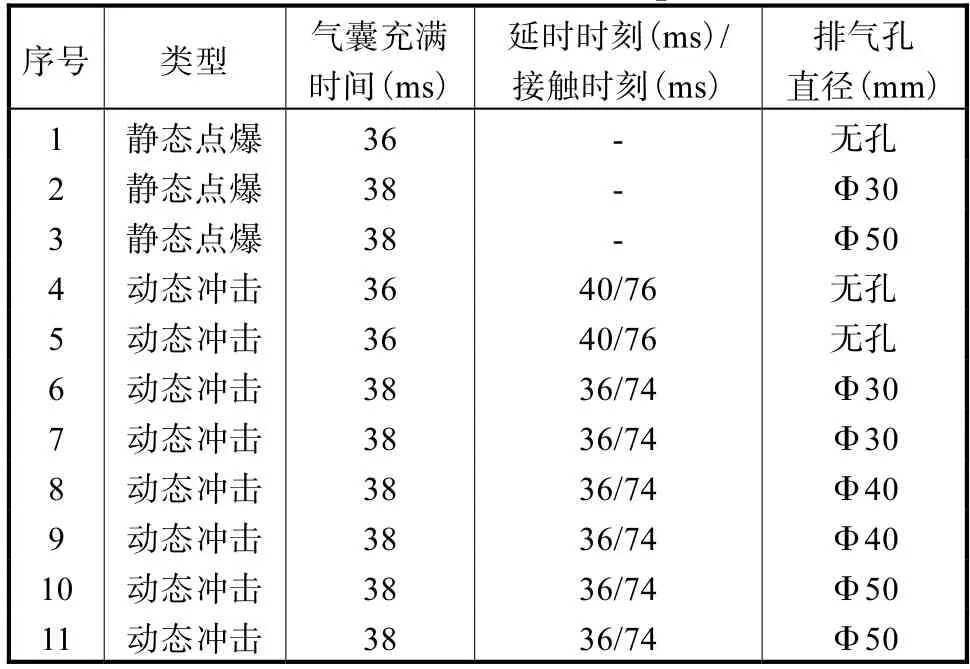

按照如下表2中试验矩阵对无孔和排气孔规格为30、40、50mm的PAB气囊进行试验。先静态点爆展开试验各一次,观察不同规格气囊静态展开充满时间与气囊展开厚度,再进行动态冲击试验各 2次。表2中气囊充满时间为气囊静态展开试验中观察到的气囊达到充满状态的时间。延时时刻为冲击块经过光电门之后,经过该延时时间再点爆气囊;接触时刻为气囊与冲击块发生接触碰撞的时刻。

表2 PAB气囊试验矩阵 Tab.2 PAB test setup

2 气囊模型建立及试验对标

2.1 气囊模型的建立

有限元气囊模型建立以及对标的质量来源于碰撞工况下乘员约束系统仿真的实际需求。如图7所示,在某SUV正碰50km/h台车工况仿真试验对标中,其副驾侧乘员头部、胸部、骨盆的X向试验加速度如图8所示,可见假人碰撞历程在0.15s内。所以要求PAB有限元气囊的刚度特性在0.15s内要与实体气囊刚度表现一致,才能更好地反映碰撞过程中气囊与假人的相互作用。

图7 某SUV 副驾正碰约束系统仿真对标 Fig.7 Benchmarking of an occupant restraint system on passenger side of a SUV

图8 副驾H350头、胸、骨盆试验加速度曲线 Fig.8 Test acceleration curves on passenger head,chest and pelvis

用Hybrid均压法建立该PAB气囊发生器,参数主要在LS-DYNA软件的AIRBAG_HYBRID关键字中进行设置[3]。Hybrid均压法气囊能够模拟乘员正常坐姿下,假人与气囊的相互作用。PAB气囊织布面片图纸如图9所示,进行有限元模型建模,然后对各面片网格进行缝合。面片有限元模型网格缝合后形成完整的封闭气囊。两个位置对称的排气孔分别在PAB气囊左右两侧面片上,气囊孔直径规格分为无孔、2×30mm、2×40mm、2×50mm共 4种规格。

图9 气囊织布平面图纸 Fig.9 Airbag plan drawing

将充满状态下的面片网格节点三维空间坐标作为该气囊的参考几何,参考几何如图10所示。建立气囊参考几何后对气囊面片网格进行折叠,使折叠后的PAB能够放进气囊盒中。

图10 气囊模型参考几何 Fig.10 Airbag model reference geometry

在Airbag Reference Geometry关键字中设置气囊参考几何[4]。如果有限元安全气囊为折叠方式建立,展开的几何精度将受到折叠方式的影响。建立气囊的参考几何,例如把气囊最终展开状态下的节点坐标作为参考几何,那气囊初始折叠的任何形状都不影响气囊充满的最终几何形状。设置气囊参考几何的目的是让气囊计算展开形状,不受气囊初始折叠方式的影响。

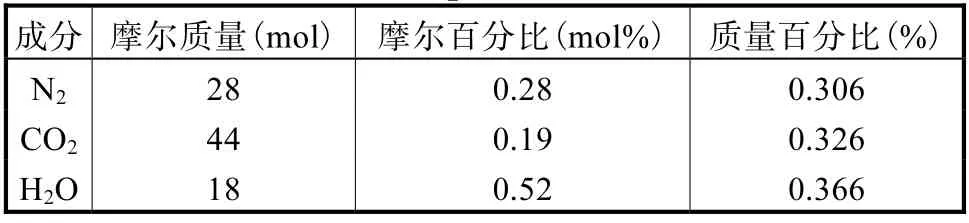

在Airbag-Hybrid关键字中,设置气囊发生器有N2、CO2、H2O共3种气体成分,根据总质量流以及质量百分比分别设置各气体成分的质量流。发生器的质量流需要通过Tank试验对标获得。建立的气囊模型动态冲击工况如图11所示。

图11 PAB试验工况搭建 Fig.11 Construction of PAB impact test conditions

2.2 气囊发生器试验对标

气囊气体发生器的主要作用是在气囊点爆后,快 速产生气体将气囊充满展开。气囊气体发生器特性主要通过压力容器试验(Tank试验)获得。该烟火式PAB发生器在体积60L密闭不变形的刚性罐内点爆,发生剧烈的化学反应,产生N2、CO2、H2O混合气体,测得其压力罐内的压力-时间曲线。通过调整仿真模型中的发生器参数,调整温度流曲线,对60L Tank试验发生器点爆工况进行模拟,使得在仿真中模拟的发生器点爆压力与压力-时间曲线和试验一致。PAB质量流曲线由压力曲线换算得到[5]。

PAB发生器参数为气囊生产厂提供,Tank试验分别在高温、常温、低温环境下进行,测量不同温度环境下的发生器输出气体的特性[6]。该PAB气囊常温下Tank试验的气体压力-时间曲线如图12所示,气体质量流-时间曲线如图13所示。将产生的各气体成分体积百分比转化为各气体成分质量百分比,如表3所示。按照质量百分比作为Airbag-Hydrid关键字中不同气体的质量流输入。

表3 PAB气体成分表 Tab.3 Gas composition table of PAB

图12 压力曲线 Fig.12 Pressure curve

图13 质量流曲线 Fig.13 Mass curve

建立简化的Tank模型如图14所示,用体积60L的封闭刚性长方体代表简化的压力罐,使其体积与实体压力罐体积一致。赋予气囊关键字,模拟发生器在60L密闭容器内点爆的Tank试验。仿真的压力-时间曲线与试验对比如图15所示,试验中气囊发生器的仿真精度符合要求,曲线吻合。

图14 简化Tank有限元模型60L Fig.14 Simplified Tank finite element model of 60L

图15 Tank压力仿真与试验对比 Fig.15 Simulation and test comparison of pressure curve in Tank test

2.3 PAB气囊织布泄气性对标

在气囊发生器仿真与试验对标后,下一步对气囊气袋织布泄气性进行对标,通过与无孔气囊线性冲击试验实现。气体从气囊中泄气,主要有2个途径:从气孔泄气和从织布泄气。气囊气袋织布的作用是在气体发生器点爆后,冲破PAB盒子上的撕裂线,迅速在乘员与仪表板之间形成气垫缓冲。无孔气囊动态冲击试验的主要目的是对气囊的气袋织布材料泄气性进行对标。

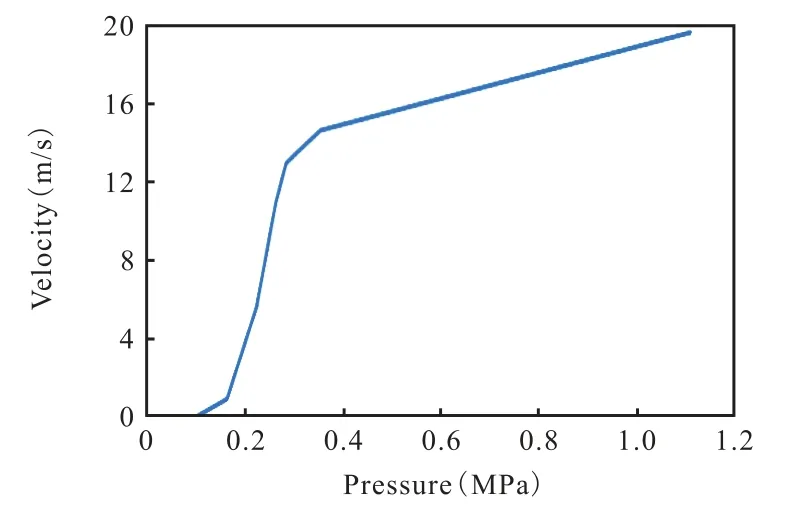

如图16所示,通过调整气囊织布MAT34材料卡片中的泄气速度-压力曲线,使得在无孔气囊动态冲击试验中,冲击头加速度仿真与试验一致,反映了气囊织布在模型与试验中泄气性能一致。仿真试验动画对比如图17所示,冲击头仿真试验加速度对比如图18所示。试验中冲击块最大减速度为14.1gn,仿真中冲击块最大减速度14.28gn,仿真 试验曲线吻合度较好,气囊织布泄气性对标,满足要求。

图16 气囊织布泄气速率-压力曲线 Fig.16 Deflation rate-pressure curve of airbag weaving

图17 PAB 无孔仿真与试验动画对比 Fig.17 Simulation andtest animation comparison of PAB without vent

图18 PAB 速度6m/s 0气孔对标结果 Fig.18 Benchmarking results of PAB without vent in impact test

2.4 PAB 30mm孔气囊冲击试验对标

在气囊气体发生器输出特性、气袋织布泄气性对标完成后,进行各气囊排气孔大小的PAB刚度对标。PAB 带有左右2个直径30mm的气囊动态冲击对标,仿真与试验动画对比如图19所示,加速度曲线对比如图20所示。可见,2×40mm直径气囊孔的气囊展开状态与试验一致,加速度特性在与冲击块接触后的0.15s内与试验吻合度较好,满足仿真对标需求。试验冲击块最大减速度9.5gn,仿真冲击块最大减速度9.3gn。

图19 PAB vent30 动画对比 Fig.19 Simulation and test animation comparison of PAB with 30mm diameter vent

图20 PAB速度6m/s 2×30mm气孔对标结果 Fig.20 Benchmarking results of PAB with 30mm diameter vent in impact test

2.5 PAB 40mm孔气囊冲击试验对标

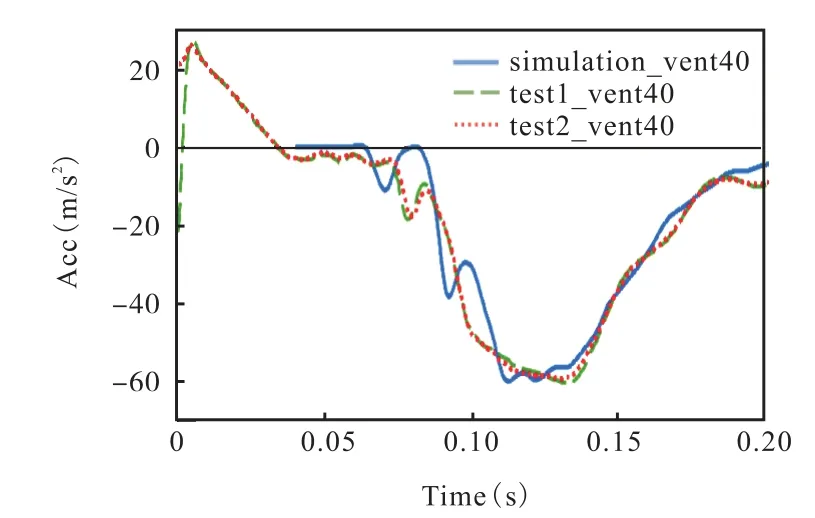

带有2个直径40mm气孔的PAB气囊冲击仿真与试验对比动画如图21所示,加速度曲线对比如图23所示。可见,2次试验曲线基本重合,说明该PAB实体产品本身的生产一致性比较好。2×40mm直径气囊孔的PAB气囊展开状态与试验一致,加速度特性在与冲击块接触后的0.15s内与试验吻合度较好,满足约束系统仿真对标需求。试验冲击块最大减速度6.0gn,仿真冲击块最大减速度5.98gn。

图21 vent40仿真与试验动画对比 Fig.21 Simulation and test animation comparison of PAB with 40mm diameter vent

图23 PAB速度6m/s 2×40mm气孔对标结果 Fig.23 Benchmarking results of PAB with 40mm diameter vent in impact test

2.6 PAB 50mm孔气囊冲击试验对标

带有2个直径50mm气孔的PAB气囊冲击仿真与试验对比动画如图22所示,加速度曲线对比如图24所示。可见,2×50mm直径气囊孔的气囊展开状态与试验一致,加速度特性在与冲击块接触后的0.15s内与试验吻合度较好,满足仿真对标需求。试验冲击块最大减速度3.6gn,仿真冲击块最大减速度4.35gn。

图22 vent50仿真与试验动画对比 Fig.22 Simulation and test animation comparison of PAB with 50mm diameter vent

图24 PAB速度6m/s 2×50mm气孔对标结果 Fig.24 Benchmarking results of PAB with 50mm diameter vent in impact test

3 结 论

本文介绍了某SUV副驾PAB气囊动态冲击试 验原理、试验设备及试验参数设置。对气体发生器压力容器试验、气囊静态展开试验、气囊气袋织布泄气性、不同气孔规格气囊动态冲击试验进行了有限元模型建模与仿真试验对标,其中分别对无孔以及孔径为30、40、50mm的气囊进行了气囊动态冲击仿真试验对标。该PAB各规格排气孔的有限元气囊对标质量良好,满足后续约束系统优化匹配仿真要求。本文论述的气囊试验测试方式与仿真建模方法可为约束系统开发提供参考。■