水力喷砂喷嘴损伤试验及分析

杜卫刚,陶嘉阳,鲍永强,马妍,陈星,谢梦春

1.中国石油集团海洋工程有限公司 天津分公司(天津 300457)

2.中海油田服务股份有限公司 中东公司(天津 300457)

3.中海油管服务股份有限公司 钻井事业部(天津 300457)

水力喷砂射孔压裂是一种集射孔、压裂和隔离于一体的新型储层增产改造技术[1],一趟管柱可以实现多段储层改造,与常规射孔压裂工艺相比较,射孔深度大、孔眼周围无压实带,且由于高速射流可实现自封隔,不需要对已压开的其他井段进行封堵,压裂作业快速高效[2],是提高低渗油藏增产、开发的重要手段。

水力喷砂射孔压裂工艺中,水力喷嘴是射孔工具的核心部件,在整个施工过程中实现能量转换,将喷嘴前的高压流体转换为喷嘴出口的高速流体,实现切割套管和储层的作用。由于射孔磨料、压裂液、支撑剂均需以较高压力和排量通过喷嘴,进入地层和裂缝中,实际应用过程中喷嘴冲蚀严重、内部流道变形、喷嘴脱落,严重降低喷嘴的冲蚀切割能力[3],对压裂施工的顺利进行以及施工效果产生很大的影响。

通过对现场施工喷嘴的损坏情况进行统计,发现喷嘴的损坏一般有三种情况:喷嘴从喷枪本体脱落、喷嘴出口单方向切割严重损坏,喷嘴本体扩径等现象。喷嘴的损坏原因比较复杂,主要的失效原因是磨损,磨损的主要方式包括微切削、微变形、疲劳和扩散等[4]。影响磨损程度的主要原因有喷嘴的材料本身性能、喷嘴加工设计参数、喷嘴安装位置、流经喷嘴磨料参数、射流流体参数等。程新颖通过研究结果表明,圆弧形喷嘴的射流质量优于常用的锥直形喷嘴,通过对喷嘴结构的优化,可有效提高喷嘴射流质量[5],崔璐等通过计算结果表明,喷砂射孔时,下游喷嘴的颗粒含量大于上游喷嘴的颗粒含量,下游喷嘴入口区域的冲蚀损伤更为严重[6],史怀忠等通过试验结果表明在排量3 m3/min、砂比10%的工况下,喷嘴内壁的破坏形式以微切削和疲劳损伤为主,喷嘴出口处脆性破坏明显,喷嘴直径及喷嘴质量与磨蚀时间具有明显的线性关系[7]。

从现场施工应用的角度考虑,在基于对喷嘴磨损因素分析的基础上,为了提高水力喷砂射孔施工效率以及喷嘴的使用寿命,模拟现场施工,重点验证磨料类型、射流压力、安装方式,施工参数等因素对喷嘴磨损情况的影响。通过对影响喷嘴寿命的因素进行分析总结,以期为现场施工应用提供借鉴和参考。

1 喷嘴喷施试验方案

1.1 试验流程

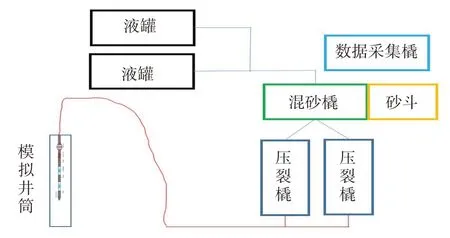

水力喷砂喷嘴失效原因论证流程如图1 所示,模拟现场施工流程。首先施工液体经过混砂装置和磨料混合经高压泵加压产生高速混合液,混合液经过高压管线到达水力喷砂射孔工具,从喷嘴射出切割套管,实现水力喷砂射孔。整个试验流程装有数据采集系统、视频监视系统。为了更好验证试验结果,本试验采用相同的喷嘴,不考虑喷嘴本身材料属相及设计对试验结果的影响。

图1 水力喷砂射孔压裂施工喷嘴失效原因论证流程图

1.2 试验设备

1.2.1 压裂橇

压裂橇为2000 型三柱塞泵,最高工作压力85 MPa,其主要作用为液体加压,产生满足施工压力、排量要求的高压水射流。

1.2.2 混砂橇

混砂橇用于将液体和石英砂或陶粒、添加剂(液体或固体)按一定比例均匀混合,可向施工中的压裂橇以一定压力泵送不同比例、不同黏度的液体进行喷砂射孔、压裂施工,由发电机提供动力,最大排量12 m3/min。

1.2.3 数据采集橇

数据采集橇配有2 套采集系统,可采集施工压力、瞬时排量、砂量、砂浓度等32组施工数据,1套施工现场视频监视系统,可以远程操作压裂泵,具有施工控制、数据采集、监测、分析能力。

1.2.4 工具组合

高压工具组合采用两种结构工具,一种为螺旋喷枪,6 个喷嘴为360°螺旋分布,另一种为水平喷枪,6喷嘴在一个平面内相间60°。同时准备管线过滤网、水力锚、专用夹持装置等工具。

2 试验过程、结果及分析

2.1 磨料类型

采用20~40目、40~60目石英砂和陶粒分别进行测试,共分为4组,统一进行相同的压力、排量、砂浓度进行测试。测试结果两两对比发现,同样目数的石英砂和陶粒,石英砂对喷嘴的磨损大于陶粒,这是因为石英砂为不规则形状,在撞击喷嘴时,由于接触面积小应力大,更容易对喷嘴造成破损,而陶粒为接近球状外结构,对喷嘴的磨损较小,说明越尖锐、不规则的对喷嘴的磨损更大。

对比20~40 目、40~60 目的石英砂和陶粒的两组测试结果发现,20~40目的磨料对喷嘴的损伤大于40~60 目的磨料,这是因为粒径小时,其本身具有的冲击力较小,对喷嘴的撞击磨损较小,而粒径大的冲击力大,能够对喷嘴表面造成更大的伤害。

在压力排量不变,逐步提高砂浓度后发现40~60 目的磨料比20~40 目的磨料对喷嘴的磨损更明显,这是因为在砂浓度一定的情况下,粒径大的磨料,磨料数量少,从喷嘴喷出时撞击磨损喷嘴内壁的磨料数量少于粒径小的磨料,喷嘴磨损较小。但当砂浓度逐渐提高以后,20~40目陶粒下的喷嘴磨损上升缓慢,40~60 上升迅速并趋于缓和,砂浓度与喷嘴的磨损没有直接的比例关系,砂浓度较大时磨损极为严重,与李智等的研究一致[8]。

2.2 泵注压力

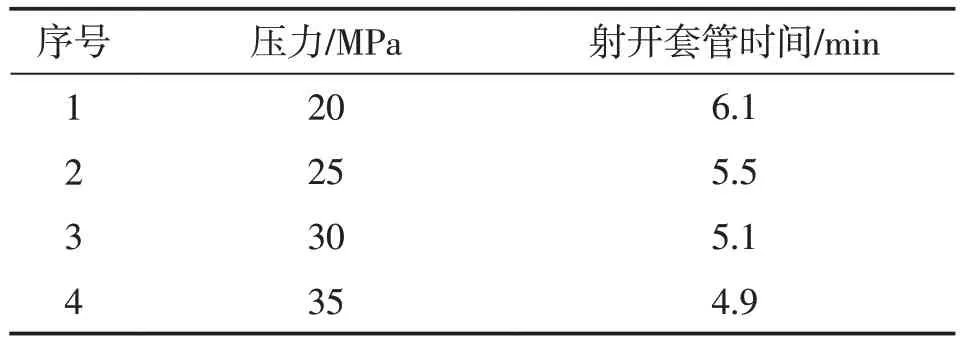

在砂比5%和排量1 m3/min的情况下,使用石英砂作为切割磨料,泵注压力逐渐的提高,通过视频监控计量割开139.7 mm(5½")套管的时间。统计见表1。

表1 水力喷砂射孔射开139.7 mm(5½")套管时间数据

从表1 可以看出随着泵压的提高,割开套管的时间逐渐缩短,但泵压对射孔效果并没有明显的缩小,但对喷嘴的冲击效果明显加大,这与张军等人的总结一致,高排量高压力会对喷嘴寿命造成影响[9]。考虑到喷嘴的寿命和现场施工时间,泵压不宜过高,达到射孔压力稍大即可。

2.3 安装方式

试验模拟现场施工,采用现场常用244.475 mm(9⅝")套管(钢级P110,壁厚11.99 mm),管柱结构(自下而上):球座+喷枪+总成+连接头+水力锚+油管。施工排量0.5~1.1 m3/min,砂液比5%,加砂6 min后,施工压力由17 MPa下降到13.8 MPa,判断喷砂工具异常,检查后发现,3 个喷嘴断裂,如图2 所示,套管上有3 个孔,更换喷嘴后再次测试,发现紧贴套管壁的3 个喷嘴断裂,另个3 个喷嘴良好。经分析发现,由于模拟试验采用吊车悬空进行施工,与施工时井下有上千米的缓冲和几十吨管柱的拖曳有很大区别,喷枪不居正,泵注脉冲及流体剪切带动管柱抖动,导致横向旋转,碰撞套管壁,撞击造成喷嘴脱落,同时喷枪表面有冲蚀,这与黄中伟等研究的反溅液体会对喷枪本体造成冲蚀一致[10]。为达到与井下相同效果,地面试验必须进行管柱和喷枪地固定。

图2 喷嘴断裂图

经过分析计算,制作出夹持装置,如图3 所示,将套管靶件买入地下,中部套管用顶丝固定,喷砂工具顶部同样固定。然后同样工具组合试验,试验过程顺利,结束后检查喷枪完好,重复试验两次,喷嘴依然完好,有轻微的扩径和磨痕,可以达到喷砂压力要求还可继续使用。试验证明,喷射工具晃动、碰撞时造成喷嘴脱落和损坏的主要原因。因此在现场施工时建议工具底部带扶正器,工具顶部带水力锚或扶正器,保证工具居中受力均匀。

图3 套管靶件固定装置

2.4 施工类型

根据直井喷砂射孔的压力、排量、时间,增加水平井的模拟,合理的设计水平井喷砂排量和压力,发现9个喷嘴在设计施工排量2.2 m3/min,喷嘴压降在25~30 MPa 范围在水平井施工中优势明显,不仅比射孔时间缩短,喷嘴使用寿命更长。

2.5 其他因素

在试验的过程中发现液体的固相含量,会影响喷嘴的使用寿命。设备中铁锈、磨料中大颗粒碎渣、杂质等很容易造成喷嘴暂时性堵塞,导致反向射流造成高频撞击效应,喷嘴断裂,特别是铁锈,堵塞其中一个喷嘴后由于反向射流的作用力使得喷枪不居中受力不均,喷嘴硬度高,脆性高,如果与套管壁碰撞容易导致喷嘴断裂、脱落。因此在高压管线入口增加高压过滤装置,可以有效地过滤掉液体中的杂质,防止喷嘴堵塞,如图4所示。

图4 高压过滤装置及其效果图

因试验现场条件有限,未考虑到围压对喷砂效果及喷嘴磨损的影响。经研究发现围压对射孔及岩石穿透能力有很大影响,随着围压的增加,水力喷砂射孔的深度逐渐降低。

3 结论及建议

1)水力喷砂射孔能力随着压力和排量的提高而提高,但到达一定压力后提高缓慢,同时喷嘴磨损明显增加,保证施工效果的情况下,因选取合适的压力和排量,提高喷嘴使用寿命。

2)喷嘴磨损一般随着磨料的硬度增加而增加,不规则磨料对喷嘴的磨损更严重,综合考虑施工成本及材料来源等,石英砂作为磨料效果相对较佳。

3)喷砂工具的居中对喷嘴及工具寿命影响较大,现场建议使用扶正器、水力锚等工具避免喷射工具的晃动及撞击。

4)液体中的杂质会堵塞喷嘴影响喷砂使用寿命,建议使用清洁液体并安装过滤装置。