面向空耦电声换能器应用的高性能FEP/PTFE复合膜压电驻极体*

安志鸿 黄林敏 赵锦波 胡倩倩 孙转兰 郑欢 张晓青†

压电驻极体(也称为铁电驻极体)是一类具有强压电效应的微孔结构驻极体材料,具有柔韧、低密度、低特性声阻抗等特征,是制备柔性空气耦合声电换能器的理想材料.针对器件对高灵敏度和高温工作环境的应用需求,本文报道高性能氟化乙丙烯/聚四氟乙烯(FEP/PTFE)复合膜压电驻极体的制备和性能表征.研究结果表明,FEP/PTFE膜的特性声阻抗为0.02 MRayl (1 Rayl=10 Pa·s/m);在小压强范围内的准静态压电电荷系数d33可高达800 pC/N,且具有良好的压强特性.基于FEP/PTFE复合膜压电驻极体的麦克风的灵敏度最高可达6.4 mV/Pa@1 kHz,远高于文献报道的相同结构的压电驻极体麦克风的灵敏度,且具有平坦的频响曲线.对于直径为20 mm的超声波发射器,当驱动电压Vp为600 V时,样品中轴线上距离器件表面100 mm处,40—80 kHz频率范围内产生的超声波的声压级为80—90 dB (参考声压为 20 µPa).基于FEP/PTFE复合膜压电驻极体的声电换能器的热稳定性显著优于聚丙烯(PP)压电驻极体声电换能器:在125 ℃下老化211 h,器件的灵敏度保持初值的26%,这得益于基体材料FEP和PTFE优良的空间电荷储存稳定性.

1 引言

随着物联网的快速发展,越来越多的各类传感器被应用于工业制造、医学卫生、安全防范、可穿戴设备等领域[1−6],在环境监测、结构健康监测、人体健康监测、人机界面、运动分析等方面发挥着重要的作用.

值得注意的是,语音交互作为人工智能的必然趋势,使得搭载语音助手的智能终端在智能家居、智能车载、智能可穿戴设备等领域中的需求进一步增长.其中,为了适应柔性电子的发展需求,亟待开发以柔韧、高灵敏度、轻量化为特征的新型声电换能材料和器件.

另一方面,超声波因具有穿透力强、方向性好、易于获得较集中声能等诸多优势,被广泛地应用于无损检测、定位、超声悬浮、医疗成像和测距等领域[7,8].传统的压电超声换能器主要采用以锆钛酸铅(PZT)为代表的压电陶瓷和以铁电聚合物聚偏氟乙烯(PVDF)为代表的压电聚合物材料[7,9],这些压电材料的特性声阻抗范围为2—35 MRayl(1 Rayl=10 Pa·s/m).因此,这类换能器可以很好地向固体和液体中发射超声波,但当传播介质为气体时阻抗严重失配(空气的声阻抗约为0.0004 MRayl),导致了大部分声波能量在固-气界面被反射而难以获得所需的超声信号强度.为了解决阻抗匹配问题,传统的检测主要采用接触法和浸水法.但是这两种方法有明显的局限性,不能在以下场合应用:1)不能使用耦合剂或水的场合,例如多孔材料、食品、药品、航空航天复合材料、禁止接触的医用领域等;2)被检测材料有特殊的要求或处于特殊的场合,如火箭固体燃料的检测、高温环境下焊缝的实时检测、处于运动状态材料的检测等;3)由于狭窄区域或复杂形状而导致不能用接触法和浸水法的场合.为了解决这些问题,空气耦合超声检测(ACUT)作为一种无损检测缺陷的方法得到了快速发展.然而,固体和空气之间的阻抗不匹配导致空气耦合超声传感器的信号比接触式的小很多.因此,空气耦合传感器的灵敏度是面临的主要问题.目前,商用空气耦合传感器由压电复合材料和匹配空气的匹配层组成,但这种器件的制造很困难,其信噪比有时不能满足厚探头或高阻尼探头的测试要求.阻抗匹配和灵敏度提升的另一个解决方案是开发低声阻抗和高灵敏度压电材料.

压电驻极体亦称为铁电驻极体,是具有压电效应的微孔结构驻极体材料[10−13].压电驻极体不仅具有与压电陶瓷(例如PZT)相当的强压电效应和铁电聚合物(例如PVDF)的柔韧性,而且特性声阻抗低(约0.03 MRayl),是一种理想的空气耦合电声换能材料[10,11,14].利用压电驻极体的正压电效应可以制备宽频响应麦克风;而利用材料的逆压电效应,能够开发扬声器和超声波发射器.最早被应用于声电换能器的压电驻极体材料是聚丙烯(PP)压电驻极体[15].2001年,Kressmann[15]研究了PP压电驻极体声电换能器在空气和水媒介中的性能,发现在空气媒介中麦克风的灵敏度为0.7 mV/Pa@1 kHz.2004年,Hillenbrand和Sessler[16]利用改性的PP压电驻极体膜,将麦克风的灵敏度提高到了2 mV/Pa @1 kHz;随后,通过多层膜叠加的方法进一步提升了器件的灵敏度[17−19].Ealo等[20−23]和Gaal等[24−27]研究了基于PP压电驻极体的高灵敏度空气耦合超声换能器和换能器阵列.2020年,Xue等[28]首次报道了基于交联聚丙烯(IXPP)压电驻极体膜的柔性薄膜超声波驻波悬浮器,通过柔性压电薄膜换能器的机械形变实现了对悬浮颗粒运动的操控.但是,PP压电驻极体的热稳定性较低,通常只能工作在50 ℃以下.针对高温环境应用的需求,本文报道高热稳定性氟化乙丙烯/聚四氟乙烯(FEP/PTFE)复合膜压电驻极体的制备和性能.

2 实验方法

2.1 FEP/PTFE复合膜压电驻极体的制备

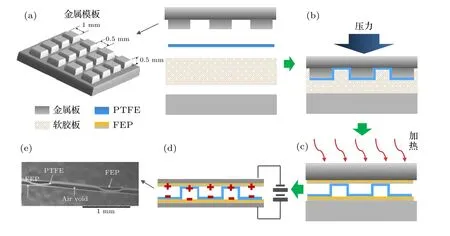

实验的原材料采用杜邦公司提供的厚度分别为12.5 µm和25 µm,熔融温度分别为265 ℃和327 ℃的氟化乙丙烯(FEP)薄膜和聚四氟乙烯(PTFE)薄膜.FEP/PTFE复合膜压电驻极体的制备主要由如图1所示的2个步骤完成[29,30],即微孔结构膜的制备和微孔膜的极化.利用数控机床在铜板的表面雕刻出形状为正方形的单元阵列,单元的面积为1 mm2,单元间距为0.5 mm,凹槽的深度为0.5 mm,如图1(a)所示.在微孔膜制备步骤中,首先将软胶板和PTFE薄膜层叠并夹在金属模板和表面光滑的金属板之间,并利用平板硫化机在室温下施加6 MPa压力并保压2 min,得到凹凸有序的PTFE膜.然后将2张平整的FEP薄膜覆盖在1张凹凸有序的PTFE膜的两面,夹在表面光滑的两金属板之间,用金属夹固定后放置在290 ℃的加热炉中熔融粘合15 min (如图1(c)所示),从而获得有序微孔结构FEP/PTFE复合膜.在接下来的微孔膜极化步骤中,首先在FEP/PTFE复合膜的两面采用真空热蒸镀法沉积100 nm厚的Al电极,然后向样品的两电极间施加5 kV的直流电压,获得压电驻极体(如图1(d)所示).FEP/PTFE复合膜压电驻极体的断面形貌如图1(e)所示.由扫描电子显微镜(SEM)图像可以看出,FEP/PTFE复合膜呈现高度有序的微孔结构,FEP和PTFE膜接触的部分粘合得非常好[29,30].

图1 有序结构FEP/PTFE复合膜压电驻极体的制备工艺Fig.1.Preparation process of laminated FEP/PTFE piezoelectret film.

2.2 复电容谱的测量

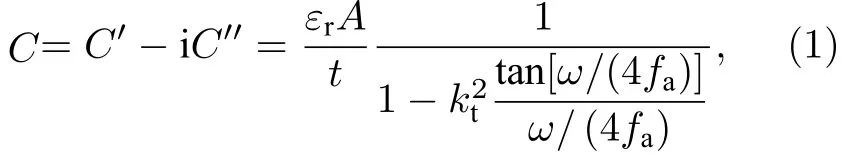

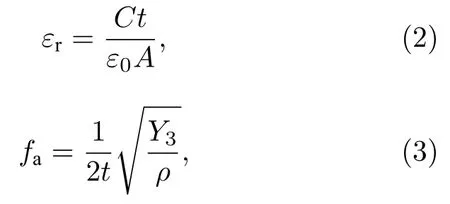

为了确定FEP/PTFE复合膜压电驻极体的相对介电常数、厚度方向的杨氏模量,以及厚度方向的特性声阻抗,研究中利用精密阻抗分析仪(Agilent 4294A Precision Impedance Analyzer)测量了直径20 mm的样品在双面自由振动模式下的复电容谱.在厚度振动(TE)模式下,样品的复电容C为[31]

其中C′,C′′,εr,t,A,ω,kt,fa分别是复电容的实部、复电容的虚部、厚度方向相对介电常数、样品膜厚度、样品面积、角频率、机电耦合系数和反谐振频率.样品的面积和厚度可直接测量,而(1)式中其他参量则通过最小二乘法拟合实验数据获得.

复合膜压电驻极体膜的相对介电常数εr和反谐振频率下厚度方向的杨氏模量Y3可利用下列公式分别计算:

其中ρ为复合膜的体密度.

特性声阻抗是声波传播媒质的一个固有常数.声波在传播过程中遇到声阻抗不同的介质时会发生反射、折射以及透射现象.因此,材料的特性声阻抗是设计电声换能器的重要参数之一.特性声阻抗Z的定义式为[32,33]

其中,vd是媒质中的声速,可以由材料厚度方向上的谐振频率fr和厚度t求得,即

将vd代入(4)式可得:

其中ρs是膜的面密度.因此,测量膜样品的谐振频率和面密度,利用(6)式可确定材料厚度方向的特性声阻抗.

2.3 准静态压电电荷系数d33的测量

利用材料的正压电效应测量复合膜样品的准静态压电电荷系数d33.将一定质量的砝码置于两面镀有铝电极的样品上,利用静电计(Keithley 6514 System Electrometer)直接测量样品上下电极产生的电荷,由公式

计算出压电电荷系数d33.其中Q是样品电极上感应的电荷量,F为施加在样品上的机械力(F=mg,其中m和g分别为砝码质量和重力加速度),σ是电荷密度,p是作用在样品上的压强.为了消除手动加载过程中的不确定性对测量数据的影响,实验数据均是移除砝码10 s后的读数.采用不同质量的砝码可以获得压电电荷系数d33随压强变化的曲线,即d33的压强特性曲线.

2.4 电声性能测试

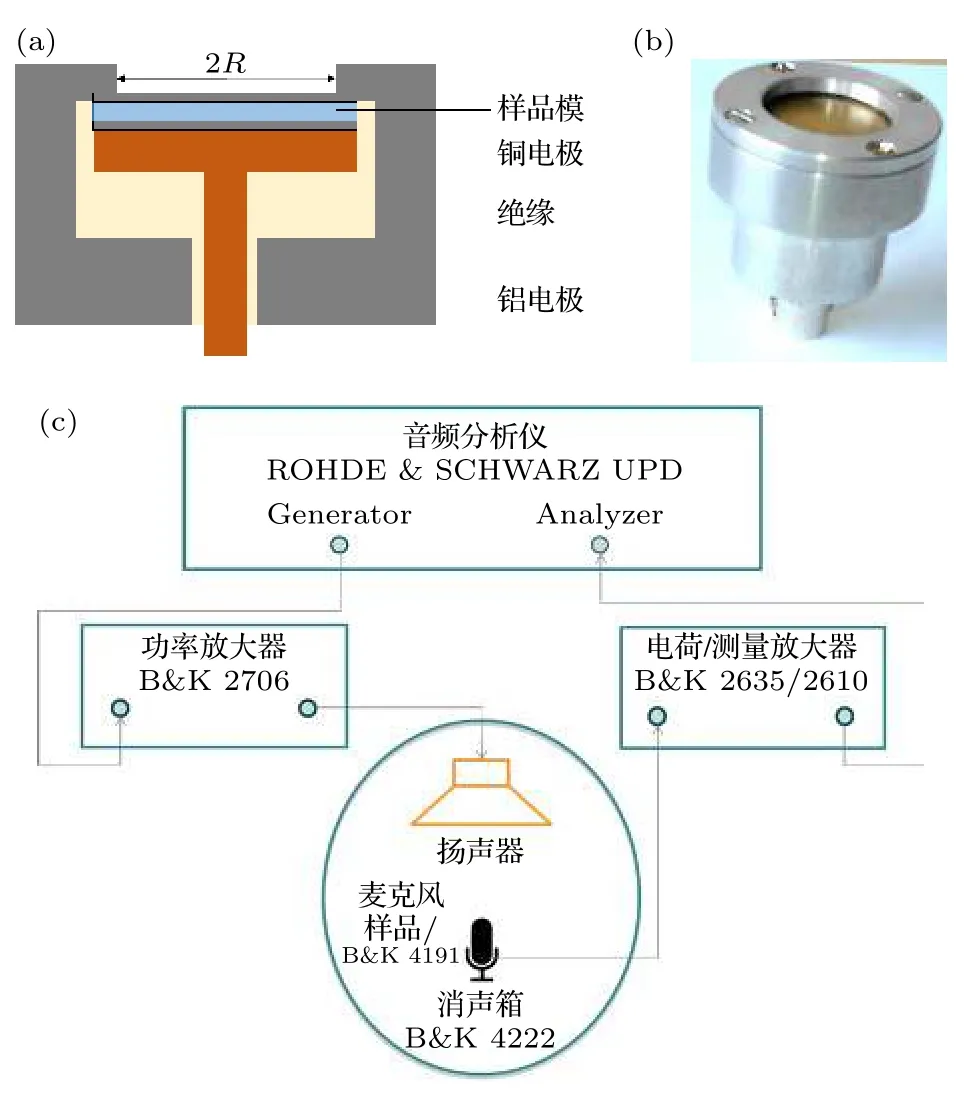

采用图2(a)所示样品夹具测试FEP/PTFE复合膜的电声性能.首先将双面带有Al电极的复合膜裁剪成直径为20 mm的圆片,然后把样品的下表面与夹具的下电极(信号电极)用双面导电胶带粘合在一起.样品膜周边的绝缘层保证信号电极和接地电极间不会短路.夹具外部的铝壳与样品的上表面电极(接地电极)连接,同时也起到电学屏蔽的作用.图2(b)是样品夹具的实物图.

图2 (a)样品夹具的结构示意图;(b)样品夹具实物图;(c)声学测试系统示意图Fig.2.(a) Schematic view of the sample fixture;(b) optical image of the sample fixture;(c) schematic diagram of the measuring system.

利用材料的正压电效应进行测试的实验装置示意图如图2(c)所示.这时,测试样品是空气耦合麦克风.首先将扬声器和待测样品置于消声箱(B&K Anechoic Test Chamber Type 4222)中.由音频分析仪(ROHDE&SCHWARZ Audio Analyzer UPD)产生的信号经功率放大器(B&K Power Amplifier Type 2706)放大后,用以驱动扬声器产生声波;测试样品中的复合膜压电驻极体在声波激励下,其电极上的感应电荷量的变化值Q经电荷放大器(B&K Charge Amplifier 2635)放大后输入到音频分析仪进行记录和分析.在某些测试中,还利用电压放大器获得样品在自由声场中的开路电压Vff,测量所用前置放大器为B&K Type 2669,测量放大器为B&K Type 2610.研究中采用替代法来标定麦克风样品处自由场声压大小pff,所用的标准麦克风为B&K Type 4191.

麦克风样品的自由场声压灵敏度Mff可由下式确定:

其中C是样品的电容.

FEP/PTFE复合膜的动态压电电荷系数d33可由下式确定:

而FEP/PTFE复合膜的压电电压系数g33与d33之间的关系为

因此,

当利用FEP/PTFE复合膜压电驻极体的逆压电效应测量时,向样品上施加正弦交流驱动电压Vs,测量样品产生的声场强度,这时样品处于执行器(扬声器和超声波发射器)工作模式,可以将其视为一个放置在无限大障板上的活塞声源.实验中利用功率放大源(Power Signal Generator ATG-6611)向样品提供超声波频段的驱动电压,在样品主轴上距离样品膜表面100 mm处用标准麦克风(B&K Type 4191)测量该位置的辐射声压.

对于半径为R的发射器,在主轴上距离压电驻极体膜表面r处的辐射声压p的大小(小于谐振频率时)可表示为[14]

其中ρ0是媒介的密度.

品质因数(FOM)是压电驻极体材料在声电换能器中应用的重要性能参数.FOM的定义有多种,通常针对不同的器件采用不同的FOM对器件性能进行比较.本研究中涉及到基于压电驻极体膜的麦克风(接收器)和扬声器(发射器),因此换能器的开路输出电压(Vr)与输入电压(Vs)的比值RV可以用来描述器件的性能.对于压电驻极体接收器和发射器,RV的表达式为[14]

因此,可以利用与压电驻极体材料性能有关的品质因数FOMVd33.g33表征压电换能器的性能.

2.5 热稳定性测试

为了考察FEP/PTFE复合膜压电驻极体的热稳定性和电荷输运特性,测量了样品在不同老化温度下的压电系数d33随老化时间变化的曲线,以及短路热刺激放电(TSD)电流谱.对于器件的热稳定性,采用等温老化的方法:首先将样品置入125 ℃的恒温箱中,经历一段时间的老化后将样品取出,然后在常温下测试样品的声学响应.

3 结果和讨论

3.1 FEP/PTFE复合膜压电驻极体的特性声阻抗和品质因数

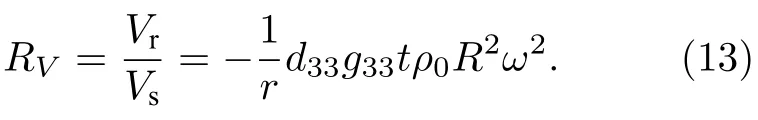

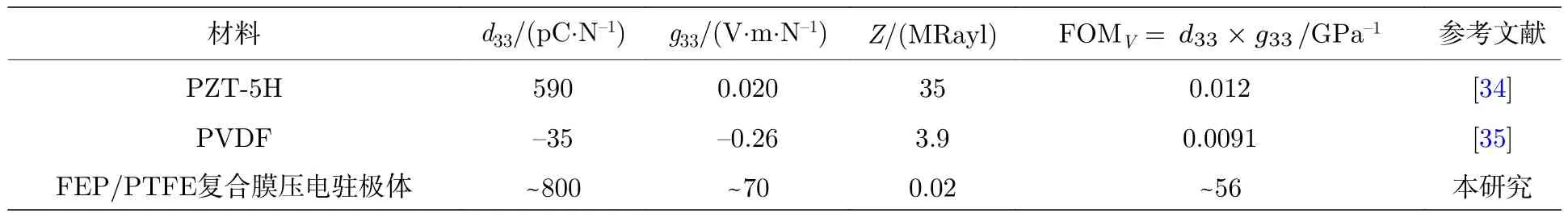

图3所示为直径为20 mm、厚度为140 µm的FEP/PTFE复合膜压电驻极体样品在厚度方向自由振动模式下的复电容谱图[30],根据复合膜结构得到样品的体密度约为1300 kg/m3.由于薄膜样品的径向尺寸远大于厚度,因此,径向振动模态对应的谐振频率远小于厚度振动模态的谐振频率.由图3可以看出,样品的厚度方向振动主要有2个模态,谐振频率分别在50和70 kHz附近;50 kHz附近的谐振峰远大于70 kHz附近的谐振峰;复合膜的介电损耗约为1.6%.根据(2)式—(6)式可以确定FEP/PTFE复合膜压电驻极体的相对介电常数εr为1.6,厚度方向的杨氏模量Y3为0.4 MPa,声速为13 m/s,特性声阻抗Z为0.02 MRayl.由此可以看出,复合膜压电驻极体具有非常小的特性声阻抗,是空气耦合声电换能器的理想压电材料.表1所列为几种典型压电材料的性能参数的比较.

表1 几种典型压电材料的性能比较[34,35]Table 1.Performance comparison of several typical piezoelectric materials[34,35].

图3 FEP/PTFE复合膜压电驻极体的复电容谱.样品直径为20 mm,厚度为140 µmFig.3.Complex capacitance spectrum of a laminated FEP/PTFE piezoelectret sample.The diameter and the thickness of the sample are 20 mm and 140 µm,respectively.

3.2 FEP/PTFE复合膜压电驻极体的压强特性

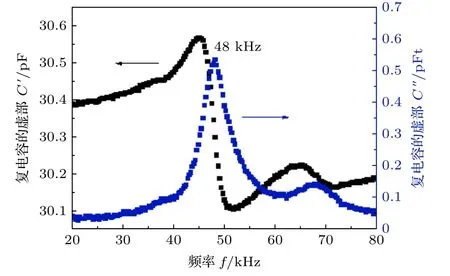

在压电驻极体膜的一些应用中要求材料的压电电荷系数d33有良好的压强特性,即压电系数d33在器件工作的压强范围内没有明显的变化.因此,本文考察了FEP/PTFE复合膜压电驻极体压电电荷系数d33在不同压强区间内的变化情况(图4).

图4(a)是复合膜压电驻极体在160—400 Pa压强范围内的准静态压电电荷系数d33与所施加的压强p的关系.可以看出,在实验的压强范围内,准静态压电电荷系数d33几乎不随压强的增大而变化,且d33数值高达800 pC/N.因此,对于压强较小的应用(例如声电传感器),FEP/PTFE复合膜压电驻极体具有特别的优势.

图4 FEP/PTFE复合膜压电驻极体的准静态压电系数Y的压强特性 (a)小压强范围;(b)大压强范围Fig.4.Pressure dependence of quasi-static piezoelectric d33 coefficient of laminated FEP/PTFE piezoelectret films:(a) Small pressure range;(b) broad pressure range.

图4(b)是复合膜压电驻极体在较大压强范围内的实验结果.图中的两条曲线分别是在室温条件下测得的未经热老化处理和经过热老化处理样品的d33随压强变化情况.通常情况下,压电驻极体的d33系数经过热老化处理后有所下降.但是,在压强特性的研究中,为了保持所测试样品的其他参数基本一致,选择了具有相当压电活性的未老化和老化样品进行测试,即对于图4(b)中的老化样品,其初始压电活性高于老化处理后的数值.由图4(b)可见,在较大压强范围(4—35 kPa)内两个样品的压电电荷系数d33都随着压强的增大而迅速下降,下降趋势一致.说明这类复合膜压电驻极体的压电电荷系数d33在大压强范围表现出较大的压强依赖性,且这种特性与材料的热老化处理无关.

根据压电驻极体的层状理论模型,并假定FEP和PTFE的介电常数相同,即εFEPεPTFEεF,则复合膜压电驻极体的压电电荷系数d33可表示为[12,14]

式中σ为复合膜孔洞壁上空间电荷的面密度,Sair和SF分别为气隙层和固体介质层的总厚度.由(14)式可见:压电电荷系数d33的量值不仅与构成微孔结构压电驻极体材料的驻极体性能密切相关(式中电荷密度σ),而且涉及材料的结构特性(如固体电介质层和气层的厚度)和力学性能(如杨氏模量Y3).在压强特性的实验中,样品均是在常温下进行测量,薄膜中的电荷密度σ和材料的力学结构很稳定,因此图4(b)中复合膜压电电荷系数d33的压强依赖性主要由薄膜的力学性能(杨氏模量Y3)决定.由此可以推断复合膜的Y3具有压强依赖性,即Y3随着压强的增大而增强,导致复合膜压电电荷系数d33随压强的增大而衰减.

3.3 FEP/PTFE复合膜压电驻极体的热稳定性和电荷输运特性

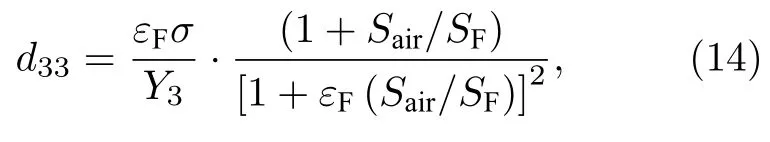

图5(a)所示为样品在90和120 ℃恒温条件下老化时间对准静态压电电荷系数d33的影响,图中的数据是两个样品的平均值.可以看出,在老化的初始阶段,样品的压电电荷系数d33急剧下降,随后趋于一个稳定值.样品在90 ℃下老化33.5 h,其压电电荷系数d33从初值243 pC/N下降到稳定值180 pC/N,为初值的74%.而PP压电驻极体膜在90 ℃下经历30 min的热老化,其压电电荷系数只剩下初值的10%左右[36].因此,FEP/PTFE复合膜压电驻极体的热稳定性远优于PP膜.若将热老化温度提高到120 ℃,则经过30.5 h热老化处理的样品的剩余压电电荷系数d33是初值的57%,说明提高老化温度可以加速d33的衰减.这是因为与较低的老化温度相比,材料中的空间电荷在较高温度下更易脱阱,而脱阱电荷与材料体内的异性空间电荷或电极上的感应电荷复合,导致压电活性的降低.图5(a)还表明,经过约一天的热老化,不同热老化温度下样品的压电电荷系数d33均趋于稳定,说明适当的热老化处理可以进一步提高复合膜压电驻极体的热稳定性.

为了证实上述推论,研究中对一些样品在高温下进行了预老化处理.图5(b)所示是经过120和150 ℃预老化5 h后的样品在90 ℃下的等温衰减实验结果.结果表明,样品经历35 h的热老化后,其d33仍保持初值的79%;而在150 ℃预老化5 h后进而在120 ℃下继续热老化35 h,样品的压电系数从初始的107 pC/N仅降至102 pC/N,保持为初值的95%.可以看出,经150 ℃预老化处理的样品的压电电荷系数d33的热稳定性更好.这是因为样品中浅陷阱电荷很容易脱阱并与材料中的异性电荷以及电极上的感应电荷复合,而深陷阱电荷很难脱阱.而在较高温度(150 ℃)的预老化过程中,样品中更多的浅阱电荷脱阱,使得复合膜中的电荷变得更加稳定、压电系数的热稳定性更好.两种预老化温度处理后,样品的d33热稳定性均较未预老化样品有显著的提高.因此,预老化处理能够有效提高复合膜压电电荷系数d33的热稳定性.

TSD电流谱的测量和分析能够揭示驻极体中电荷储存的稳定性和陷阱电荷的输运特性.本研究测量了样品的短路TSD电流谱.图5(c)为短路TSD电流谱测试中复合膜内部电荷分布的示意图.如果因热刺激激发而脱阱的正电荷和(或)负电荷穿越固体介质层分别向上、下电极迁移(图5(c)中正电荷的迁移路径1),并最终与电极上感应的异性电荷复合,则检测到正电流;如果脱阱电荷沿孔洞介质层的表面迁移与同一孔洞内相对孔洞壁上的异性电荷复合(图5(c)中正电荷的迁移路径2),则脱阱的电荷在短路TSD电流谱中表现为负电流.在实验中,由于无法将上述两种机制引起的正负电流区分开来,所以图5(d)检测到的电流实际是两种复合机制的叠加.

图5 FEP/PTFE复合膜压电驻极体的热稳定性和电荷输运特性 (a)未经过热老化处理样品在90和120 ℃下的等温衰减图线;(b)经过90℃预老化33.5 h和120 ℃预老化30.5 h处理的样品在90 ℃下的等温衰减图线;(c)热刺激放电实验中样品的电荷分布示意图;(d)不同温度下经过5 h热老化处理样品的短路热刺激放电电流谱.升温速率为3 ℃/minFig.5.Thermal stability and dynamics of charges in laminated FEP/PTFE piezoelectret films.(a) Normalized isothermal decay of piezoelectric d33 coefficients as a function of annealing time at 90 and 120 °C,respectively.The samples are not pre-aged before tests.(b) Normalized isothermal decay of piezoelectric d33 coefficients as a function of annealing time at 90 °C for the samples preaged at 90 °C for 33.5 h and at 120 °C for 30.5 h.(c) Schematic diagram of the charge distribution and shift in the sample during the TSD measurement.(d) TSD current spectra of the laminated FEP/PTFE piezoelectret film samples after pre-aging treatment at various temperature for 5 h.The heating rate is 3 ℃/min.

图5(d)所示的3条电流谱线分别是未预老化、90 ℃预老化5 h,以及120 ℃预老化5 h样品的短路TSD电流谱.可以看出,3个样品都出现正电流峰;未预老化样品在100和169 ℃有2个正电流峰;而90和120 ℃预老化5 h的样品,分别在176和184 ℃有1个正电流峰.这说明脱阱正电荷穿越固体介质壁与电极上的异号感应电荷复合是电荷迁移的主要方式.从图5(d)还可以看出,随着老化温度的提高,高温峰的强度加强,继续提高老化温度低温峰消失,说明深阱电荷的比例随着老化温度的提高而增大.

对于压电驻极体而言,其热稳定性主要由基体材料的电荷稳定性和材料的力学结构稳定性决定.而一般情况下,材料的力学结构是非常稳定的.因此,如果要进一步提高压电驻极体的热稳定性,可以通过增强材料中的驻极体电荷的热稳定性来实现,即增强电荷陷阱的深度和深阱电荷的比例.向聚合物中掺杂某些添加剂、调节材料的结晶度,以及改变材料的微观形貌,是常见的提高材料驻极体电荷稳定性的方法.此外,优化极化工艺参数,以及对材料进行恰当的预老化处理也可以有效提升驻极体的热稳定性.相关研究正在进行中.

3.4 基于FEP/PTFE复合膜压电驻极体的声电换能器的性能

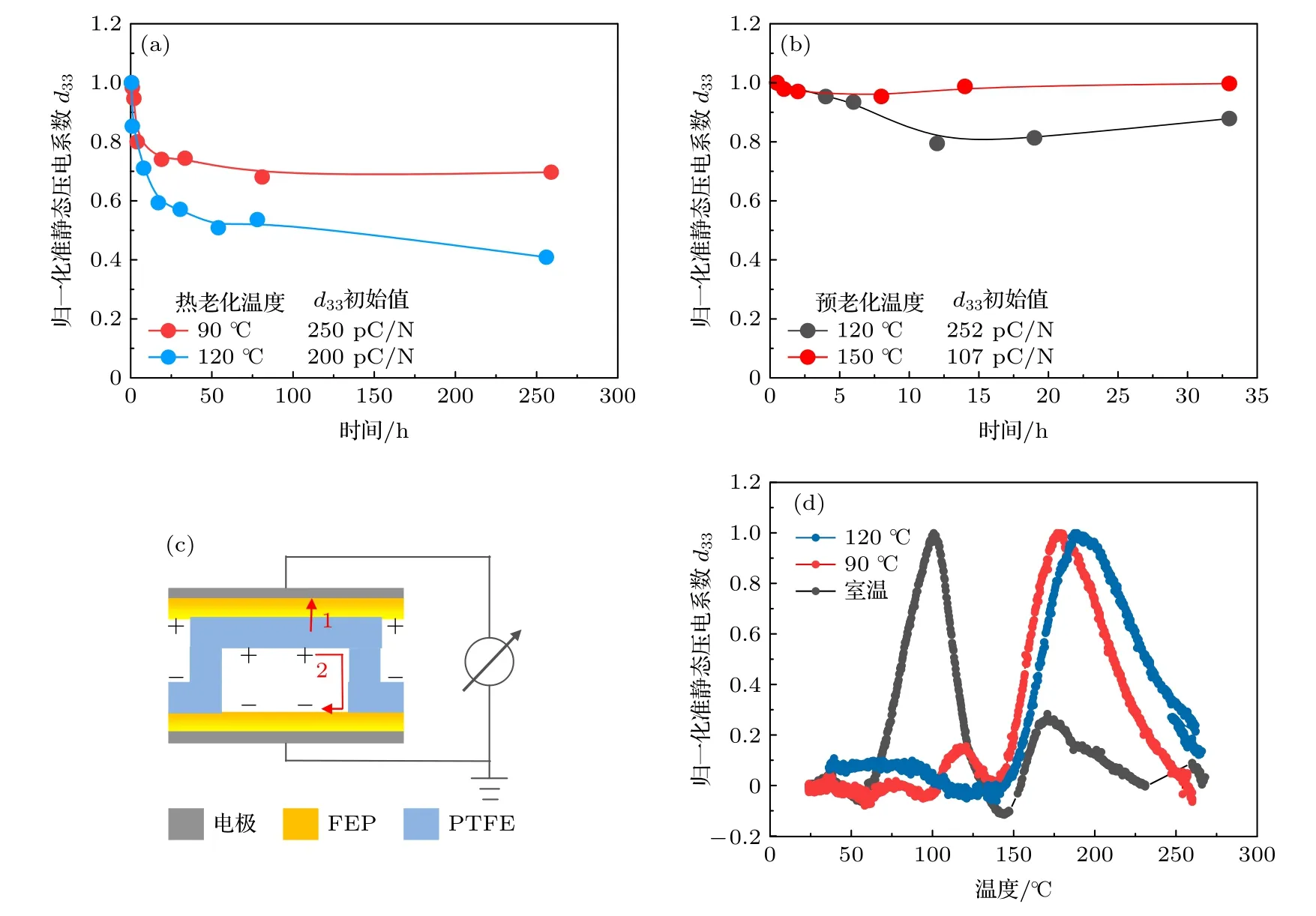

图6(a)所示为一个基于FEP/PTFE复合膜压电驻极体的麦克风的接收灵敏度的频响曲线,其中的几条曲线是样品在125℃下经历了不同时间老化后的测试结果.可以看出,麦克风的接收灵敏度曲线比较平坦.器件在1 kHz处的初始灵敏度高达6.4 mV/Pa,远高于文献中报道的相同结构,即基于单层压电驻极体膜的声电换能器的灵敏度[15,16,37,38].由(8)式—(11)式可以看出,麦克风的灵敏度与压电驻极体膜的压电电荷系数d33和厚度t成正比,与材料的相对介电常数成反比.由于g33=d33/(ε0εr),所以若采用压电电压系数g33,则器件的灵敏度与g33和厚度t成正比.图6中的FEP/PTFE复合膜在1 kHz下的动态压电电荷系数d33为560 pC/N,这一数值与文献[16]中PP压电驻极体膜的相当,二者的相对介电常数也非常接近.但是采用本研究的薄膜制备工艺可以获得较厚的压电驻极体膜(约140 µm,约为PP压电驻极体膜厚度的2倍).因此,基于FEP/PTFE复合膜的器件的灵敏度远大于PP压电驻极体麦克风的灵敏度.器件在2—10 kHz内随频率的增大而增强,这是因为频率越来越接近器件的谐振频率,而这一频段附近的谐振频率与器件的几何尺寸相关[37].图6(b)是麦克风灵敏度的等温衰减情况.器件的储存温度为125 ℃,测试的频率为1 kHz.由图6(b)可以看出,器件的灵敏度在老化的初期衰减较快,随后趋于平缓.经历约12659 min的老化后,器件的灵敏度仍保持初值的26%,1 kHz下的灵敏度为1.7 mV/Pa.灵敏度在125 ℃的等温衰减情况与复合膜压电电荷系数d33在120 ℃的等温衰减情况(图5(a))基本相同,说明器件的稳定性主要由压电驻极体膜的热稳定性决定.因此,基于FEP/PTFE复合膜压电驻极体的麦克风的热稳定性远优于PP压电驻极体麦克风.

图6 基于FEP/PTFE复合膜压电驻极体的麦克风的灵敏度 (a) 在125 ℃下经历不同时间老化的样品的电压灵敏度的频响曲线;(b)在125 ℃下,麦克风电压灵敏度的衰减曲线Fig.6.Sensitivity of a microphone based on laminated FEP/PTFE piezoelectret film:(a) Piezoelectric d33 coefficient as a function of frequency for the sample annealed at 125 ℃ with different annealing time;(b) isothermal decay of sensitivity at 1 kHz for a microphone at annealing temperature of 125 ℃.

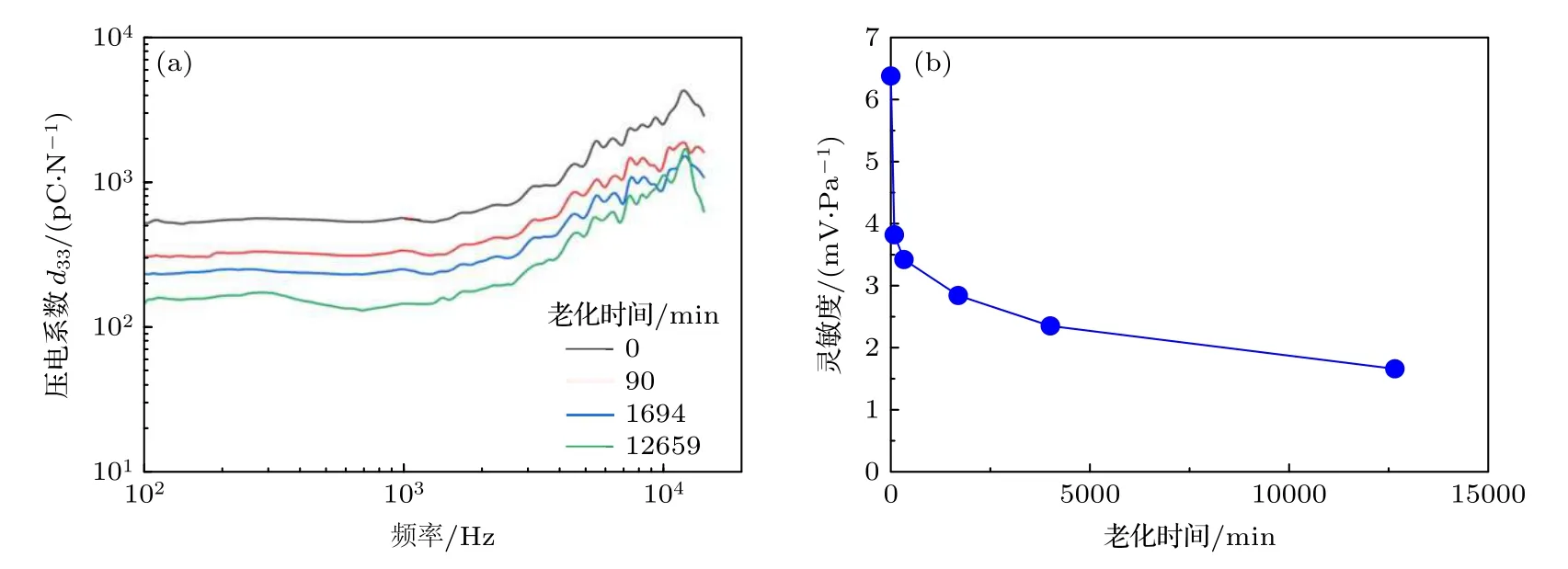

图7所示为基于FEP/PTFE复合膜压电驻极体的超声波发射器的性能曲线.由图7(a)可以看出,样品在约75 kHz附近出现一个较为扁平的峰,峰值之前,样品的声压级随着频率的增大而增强.当驱动电压为600 V (Vp)时,样品在30 kHz下的声压级约为80 dB,在75 kHz下的声压级峰值约为90 dB,说明器件是良好的宽频带超声发射器,可用于远距离探测.从图7(b)可以看出,样品的声压级随着驱动电压的增大而增强,实验结果与理论相一致.

图7 基于FEP/PTFE复合膜压电驻极体的超声波发射器的性能 (a) 声压级随频率的变化;(b)声压级与驱动电压之间的关系.样品直径为20 mm,测试位置在器件轴线上距离样品表面100 mm处Fig.7.Performance of the ultrasonic transmitters based on laminated FEP/PTFE piezoelectret films:(a) Sound pressure level as a function of frequency;(b) relationship between sound pressure level and driving voltage.The diameter of the sample is 20 mm,and the test position is 100 mm away from the surface of the sample on the device axis.

4 结论

利用模板压印、熔融粘合和接触极化法成功制备了有序微孔结构FEP/PTFE复合膜压电驻极体.该复合膜具有低特性声阻抗(0.02 MRayl)和强压电活性(在小压强范围的准静态压电电荷系数d33可高达800 pC/N),是空耦声电器件的理想力电耦合材料.基于FEP/PTFE复合膜压电驻极体的麦克风的灵敏度高达6.4 mV/Pa@1 kHz,远高于文献中报道的基于单层压电驻极体麦克风的灵敏度,且器件在整个声频范围内的响应曲线平坦.对于直径为20 mm的超声波发射器,当驱动电压为600 V (Vp)时,器件在主轴上距离器件表面100 mm处产生的声压级可达90 dB (ref.20 µPa,80 kHz).由于基体材料FEP和PTFE具有优良的空间电荷储存稳定性,所以基于FEP/PTFE压电驻极体膜的声电换能器的热稳定性显著优于PP压电驻极体声电换能器.

本文部分实验工作在德国达姆斯塔特工业大学完成,感谢Gerhard M.Sessler教授的有益讨论.