微波组件裸芯片开裂的机理分析

李 庆

(四创电子股份有限公司,合肥 230088)

1 引言

微波组件的生产比较注重前期的组件装配及电性能指标的符合性,对后期试验环节的可靠性较为轻视。某微波组件配套于某军品项目中,具体作用为雷达信号收发、变频[1]。该组件体积小、装配集成度高,内部涵盖近二十种裸芯片的装配,装配方式全采用多芯片微组装工艺实现[2],又因微电路组件中涵盖部分电阻、电容等器件的回流焊接,亦统称为混合微电路组装工艺[3]。

该组件在完成装配、调测、筛选试验中的随机振动环节后复测性能指标[4],组件的个别端口无输入信号。经统计,随机振动后的指标复测失效率为84.5%,随后将组件开盖在45 倍显微镜下镜检发现,部分裸芯片出现不同程度的明显开裂现象。

本文以该微波组件在试验环节出现裸芯片开裂导致组件的功能失效为案例,从前期设计、生产装配等影响因素进行原因分析,最终定位在前期设计环节忽略了对组件材料特点的分析。

2 主要工艺流程设计

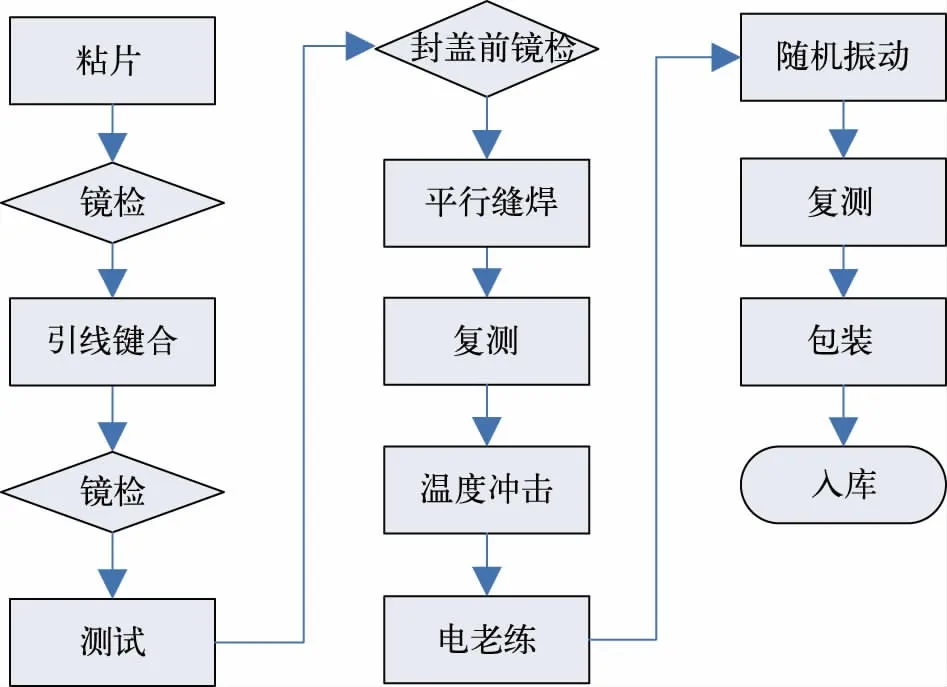

根据产品技术协议及电讯设计要求,该组件装配的主要工艺流程设计如图1 所示。

图1 主要工艺流程设计

3 问题分析

首先,从工艺流程设计上分析该微波组件,裸芯片粘片、引线键合后,分别进行检验后转入测试环节,中间再无其他装配工艺;测试完成后,通过60 倍的封盖前镜检,且封盖完对电性能指标进行复测,各项性能指标测试合格。因此裸芯片开裂可排除工艺流程设计不合理及装配过程所致。其次,从故障件失效环节分析,均是在筛选试验中随机振动环节后出现裸芯片开裂的现象。而随机振动试验前经过温度冲击、电老练试验,由此可从这3 个试验过程判断导致裸芯片出现开裂的原因[5]。

为分析问题产生的原因,列出故障分析树,故障树如图2 所示。

图2 故障树

3.1 热膨胀系数匹配

行业内裸芯片开裂均为裸芯片与热沉/载体的热膨胀系数(Coefficient of Thermal Expansion,CTE)不匹配所致。由于在冷、热交替温度变化后,两种物体热膨胀性质的物理量不同,从而导致两种物体的几何特性发生变化,最终导致两种物体中剪切强度较弱的物体出现变形开裂现象[6]。

通过自查分析,裸芯片装配工艺设计时是将裸芯片用导电胶直接粘接至壳体底部。该裸芯片为砷化镓材料,壳体底部材料为高温共烧陶瓷(High-Temperature Co-Fired Ceramics,HTCC),两种材料的热膨胀系数如表1 所示。两种材料的热膨胀系数非常接近,因此从理论上分析裸芯片开裂与两种材料热膨胀系数不匹配无关联。同时在100 倍显微镜下检查实际粘接效果,符合典型工艺规定的要求,粘接面积为裸芯片四周出胶,裸芯片平整无歪斜。

表1 两种材料CTE 对照表

另查询国内外文献及产品应用实例[3,7],以砷化镓材质的裸芯片与HTCC 用导电胶直接装配,有诸多案列及实际产品的应用,属于微组装行业内的典型装配工艺。因此通过以上分析,可排除两种材料热膨胀系数不匹配导致裸芯片开裂。

3.2 温度冲击

温度冲击试验是元件暴露于高低温极值下,用于测验抗御高低温极值交替冲击的能力。裸芯片在这种试验下开裂有两种可能情况:一是裸芯片底部粘接若有较大空洞,导致高低温冲击下空洞部位与实体部位形成应力差,此应力会释放在较脆弱的裸芯片的空洞部位,最终导致裸芯片出现开裂现象;二是裸芯片与底部的热沉/载体CTE 不匹配时,在高低温冲击下极易导致两种材料形成应力差,从而造成较脆弱的裸芯片出现开裂现象,为微组装行业内典型的CTE 不匹配而导致裸芯片出现的开裂。前面已对热膨胀系数匹配问题进行了分析,并排除了热膨胀系数不匹配的问题,故不再论述。

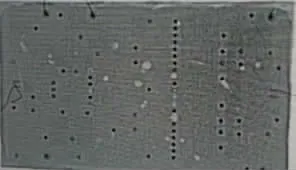

选取开裂较为严重的几个型号的裸芯片,通过X射线检查裸芯片底部的粘接空洞情况并进行分析[8],整个裸芯片底部空洞较小,分布均匀,空洞率约为8%,符合GJB548B《微电子器件试验方法和程序》的方法2012.1 X 射线照相要求。裸芯片粘接的X 射线检测图见图3,故可排除裸芯片底部粘接空洞过大而导致裸芯片开裂的问题。

图3 裸芯片粘接的X 射线检测图

为进一步排查因温度冲击导致裸芯片开裂的因素,将装配好、电性指标测试合格的50 只产品按试验大纲要求进行温度冲击试验,试验结束将所有产品在45 倍显微镜下逐一镜检,均未出现裸芯片开裂的现象。因此,可排除因温度冲击试验而导致裸芯片开裂的可能。

3.3 电老练、随机振动

电老练试验是筛选或剔除勉强合格的器件,这些器件或本身具有固有的缺陷,或因其制造工艺控制不当产生缺陷,这些缺陷会造成与时间和应力有关的失效。该微波组件电老练按GJB548《微电子器件试验方法和程序》方法1015.1 老练试验要求,进行长达96 h、125 ℃的严苛拷机。

随机振动试验是为确定芯片经受动态应力的能力。这种动态应力由在上、下限频率范围内的随机振动来施加,模拟了各种现场环境下出现的振动,包括由导弹、高速推进喷气式飞机和火箭引擎装置产生的现场环境[9]。按GJB548《微电子器件试验方法和程序》方法2026.1 随机振动试验要求,对该微波组件进行了功率谱密度为30(m/s2)2/Hz,加速度总均方根值为207.1 m/s2,X、Y、Z 每个方向上15 min 的随机振动。

裸芯片在电老练和随机振动这两种试验条件下出现开裂现象存在两种可能:一是裸芯片底部若有大面积空洞,在试验时导致裸芯片出现开裂现象;二是裸芯片与热沉/载体的CTE 不匹配导致较脆弱的裸芯片出现不同程度的裂纹现象。导致裸芯片开裂的这两种可能原因也分别在3.1 节和3.2 节论述过,因此可排除这两种原因导致裸芯片开裂的可能。

为进一步排查电老练导致裸芯片开裂的原因,将装配好、电性指标测试合格的50 只产品,按试验大纲要求进行电老练试验,试验结束将所有产品在45 倍显微镜下逐一镜检,均未出现裸芯片开裂的现象,因此可排除电老练环节导致裸芯片开裂的问题。

为进一步排查随机振动导致裸芯片开裂的原因,将装配好、电性指标测试合格的50 只产品,按试验大纲要求进行机械振动试验,试验结束后,在45 倍显微镜下进行镜检时发现多数裸芯片出现不同程度的开裂现象,同故障现象一致。因此,裸芯片开裂问题与随机振动有必然联系。而随机振动前需将工件固定于振动工装上,装夹方式采用螺钉的安装方式进行固定。故裸芯片开裂问题与振动装夹也有必然联系。

3.4 振动装夹

振动装夹的目的是将多个工件稳固在一起做振动试验,并将工件固定在试验工装的一种方法。振动装夹需在产品方案阶段进行结构设计,需考虑装夹的方法、产品的外观保护等装夹措施。装夹的方法较为重要,若装夹方法不合适,轻则会导致产品外观划伤甚至损伤,影响产品交付;重则因装夹受力传递至工件内部,致使工件内部元器件有受损的风险。

该组件振动装夹通过聚四氟乙烯压块将其固定于振动工装上。螺钉采用M3 盘头螺钉,力矩为0.65~0.7 N·m。

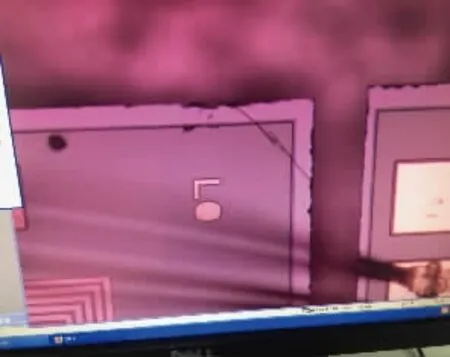

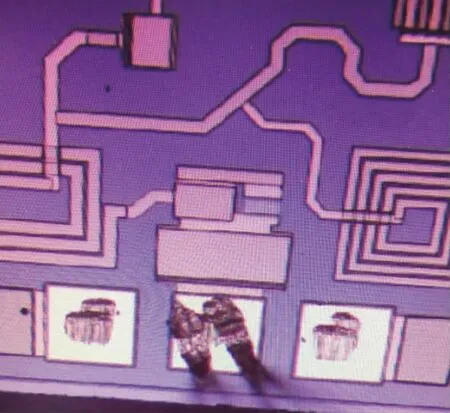

为进一步排查裸芯片开裂的原因,将装配好、电性指标测试合格的5 只产品装配至振动工装上。装配前,严格按照典型工艺要求将电动起子进行力矩校准。装配到位后立即将工装拆除,在45 倍显微镜下镜检,发现5 只产品中有4 只产品裸芯片出现不同程度的开裂现象,如图4、5 所示。因此,裸芯片开裂与振动工装装夹有直接关系。

图4 裸芯片裂纹现象一

图5 裸芯片裂纹现象二

为更进一步确定问题的根源,将开裂的裸芯片全部拆下,在100 倍显微镜下发现HTCC 基板均出现不同程度的微裂纹,因此证实了装夹受力传递至组件内部、导致芯片开裂。

4 机理分析

虽然裸芯片与HTCC 基板直接装配,两种材料的热膨胀系数均符合装配要求,但两种材料脆性很强,能承受的刚度有限,在施加外力的作用下极容易出现裂开现象。因裸芯片是装配至HTCC 基板上的,基板在受到外力的作用下会传递至其表面的裸芯片,致使裸芯片出现开裂。

5 纠正措施

经过分析,将工装重新设计,装夹面由受力的HTCC 基板更改为工件刚度较强的可伐面进行安装夹持,工件改进后装夹实物如图6 所示。经温度冲击、电老练、振动试验后,在45 倍显微镜下镜检,未出现一例裸芯片开裂现象,芯片表面放大后如图7 所示,且电性能复测指标合格。

图6 工件改进后装夹

图7 芯片表面放大图

6 结束语

本文针对裸芯片出现的裂纹现象,采用故障树结构的方式,从前期的工艺设计到筛选试验逐一排查分析,最终定位在试验装夹受力而导致组件内部裸芯片出现裂纹,从而反映出试验装夹工装的设计缺陷。行业内产品的工装设计在整个设计流程中往往不被重视,即使考虑到试验装夹,也是从工件的结构尺寸上设计装夹工装,未从产品的结构材料、结构形式上进行分析,从而导致工作在实际使用时出现问题。