微弧氧化时间对羟基磷灰石涂层耐蚀性能的影响

李学伟, 殷 波, 仇兆忠, 王建永

(黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

TC4钛合金具有密度低、强度高、耐磨性能好等优点,因而被广泛应用于航空航天、医疗等领域[1-2]。由于钛合金耐蚀性差、硬度低、生物相容性差等缺点,又限制了它在骨种植体领域的应用[3-6]。羟基磷灰石(HA)作为骨头和牙齿的主要无机组成成分,是理想的生物材料,其Ca的量与P的量比值为1.69,在钛合金表面制备羟基磷灰石,可以提高钛合金的耐腐蚀性能。

微弧氧化技术(MAO)是由阳极氧化改进而来,利用弧光放电在阳极上产生反应,具有操作简单、无污染、成本低等优势,在表面改性领域备受关注[7-10]。相比较于阳极氧化、气相沉积、激光熔覆等技术,微弧氧化生成的粗糙多孔状涂层阻止外部环境与钛合金直接接触,从而可以提升其耐腐蚀性[11]。宋雨来等[12]利用微弧氧化技术在钛合金制备羟基磷灰石,通过调节电解液中的Ca元素与P元素物质的量,形成涂层中的Ca与P的物质的量比也不同。J.Karbowniczek等[13]利用3种不同的电解液在钛合金上制备羟基磷灰石涂层,发现乙酸钙和磷酸氢二钠有利于羟基磷灰石的生成,并且电解液的不同也会导致涂层的厚度、粗糙度和化学成分的不同。

文中采用微弧氧化技术在TC4钛合金表面制备羟基磷灰石涂层,探究不同微弧氧化时间对羟基磷灰石涂层的相组织成分、表面形貌、膜层结构和耐蚀性能的影响。

1 实验材料与方法

1.1 钛合金基体的预处理

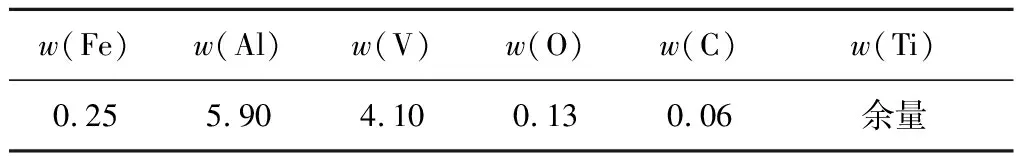

选用TC4钛合金作为基体材料,其成分如表1所示。

表1 TC4钛合金的化学成分

将实验试样切割尺寸为100 mm×20 mm×2 mm,使用400号、600号、800号、1 500号砂纸依次对试样进行打磨处理去除表面氧化涂层,置于装有丙酮溶液的烧杯中进行除油,使用去离子水冲洗试样,并用吹风机吹干。使用绝缘胶带包封试样表面和边缘,确保20 mm×20 mm的反应面积。

1.2 微弧氧化涂层的制备

采用SPMAO申浦微弧氧化专用电源对上述TC4钛合金进行微弧氧化。在微弧氧化实验过程中,TC4钛合金连接电源正极,不锈钢板连接电源负极。实验采用恒电流模式,电流密度为0.08 A/cm2,占空比为12%,频率为700 Hz,微弧氧化时间t分别设置为5、8、12、15 min。微弧氧化的电解液配方为,乙酸钙25 g/L,磷酸三钠20 g/L,EDTA-2Na 3 g/L,氢氧化钾10 g/L,氟化钠2 g/L。

1.3 检测方法

使用DX-2700B X射线衍射仪对微弧氧化涂层进行物相分析。实验参数:起始角度20°,终止角度100°,步进角度0.02°。利用MX-2600FE型扫描电子显微镜观察微弧氧化涂层的微观组织。使用CS350 型电化学工作站测试试样的动电位极化电位曲线。试样为工作电极,铂电极为辅助电极,Ag/AgCl为参比电极。选用SBF溶液为腐蚀介质,扫描速率为5 mV/s。

2 结果与讨论

2.1 反应时间

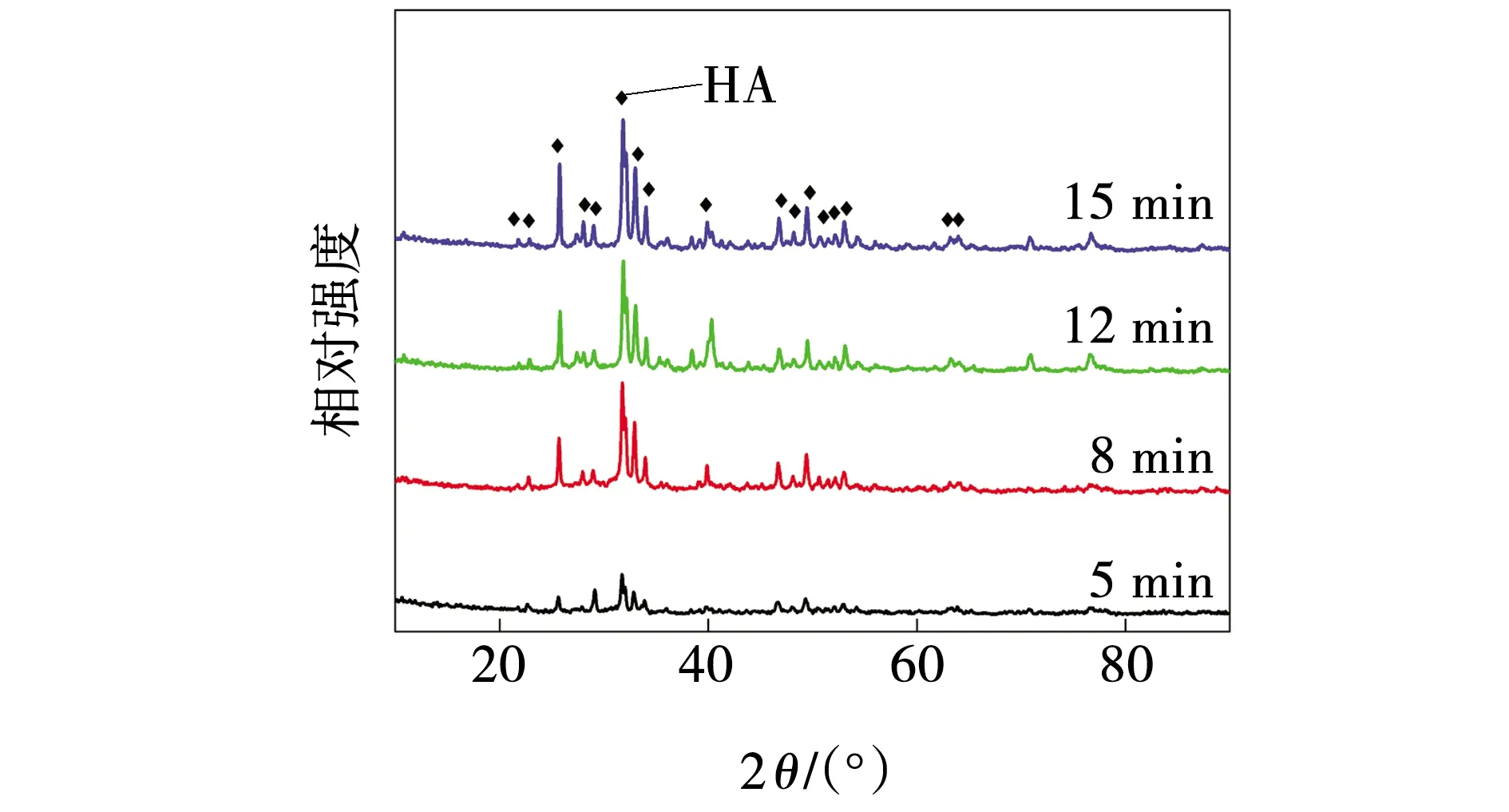

图1为不同氧化时间下微弧氧化层的XRD图谱。由图1可见,4种不同微弧氧化试样的衍射结果表示主要含有HA,并且随着微弧氧化时间的延长,HA的衍射峰强度逐渐增强。反应时间较短时,生成的HA较少,衍射峰强度较低。随着反应时间的延长,生成的HA含量逐渐增加。

图1 不同氧化时间下微弧氧化层的XRD图谱Fig. 1 XRD patterns of micro-arc oxidation layer at different oxidation times

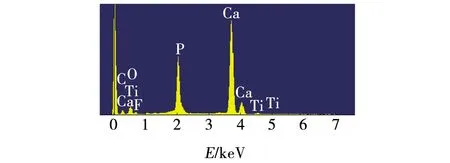

图2和表2分别为试样的能谱和能谱数据。由表2可以看出,涂层中的Ca的量与P的量比为1.73,接近羟基磷灰石的1.69。对比XRD衍射图,验证了涂层中含有羟基磷灰石。

图2 微弧氧化涂层能谱Fig. 2 Energy spectrum of micro-arc oxidation coating

表2 微弧氧化涂层能谱数据

2.2 组织形貌

图3为不同微弧氧化时间下制备的含羟基磷灰石的钛合金涂层的微观形貌。由图3可见,涂层表面为粗糙和多孔结构,微孔的尺寸在1~2 μm。微弧氧化时间为5 min时,表面熔融物沉积较少,微孔和裂纹较少。随着微弧氧化时间的延长,表面沉积的熔融物增多,出现较多的球状沉积,微孔的形貌更加清晰,孔径与孔数随着微弧氧化时间的增加呈现出先增大后减小的趋势,在微弧氧化时间为12 min时达到最大。当微弧氧化的时间为15 min时,表面开始出现明显的裂纹。

微弧氧化时间较短时,弧光放出的能量较少,电弧击穿表面形成的熔融物较少,表面形成的孔径与孔数也相对较小。随着微弧氧化时间的延长,电弧电压升高,释放的能量开始增加,孔径和孔数也随之增大和增加。当能量进一步增加时,过多的能量产生大量的熔融物,熔融物之间相互堆积,使得涂层表面的孔径与孔数开始减少,并且产生的较厚区域需要更高的能量才能击穿,因而在这些区域中极易产生裂纹。另外,在放电过程中会产生大量的热量。热量的释放使得电弧周围的温度迅速升高,高温有利于Ca-P相结晶[14],因此熔融物开始沉积。随着能量和热量的进一步释放,具有较高温度的熔融物在凝固时,由于接触温度相对较低的溶液会产生热应力,也容易产生裂纹[15]。

图3 不同微弧氧化时间下涂层的表面形貌Fig. 3 Surface morphology of coating under different micro-arc oxidation times

2.3 耐腐蚀性能

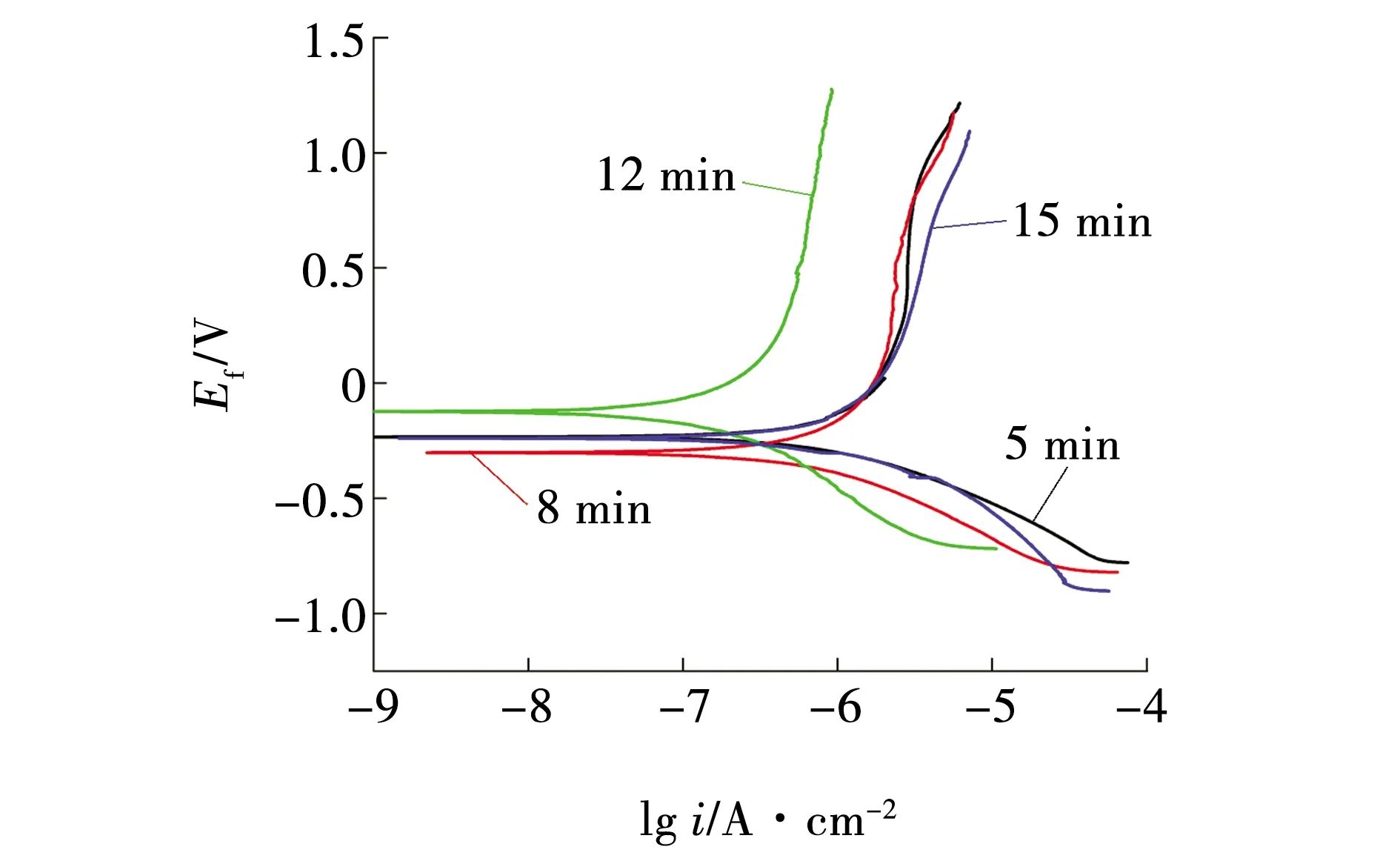

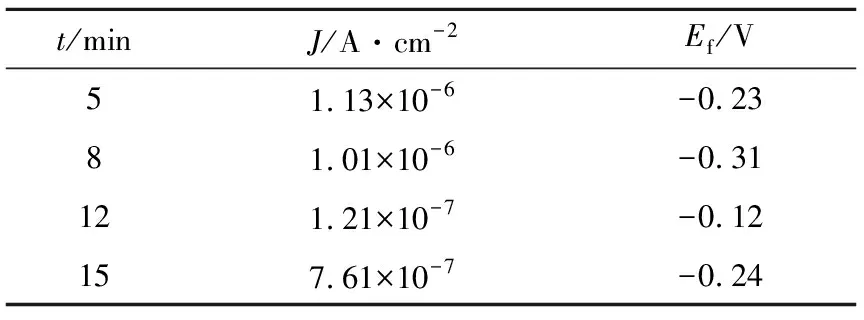

图4为不同微弧氧化时间下制备的含羟基磷灰石的钛合金涂层动电位极化曲线。结合表3可以看出:随着微弧氧化时间的增加,腐蚀电流密度呈现出先减少后增加的趋势,并且在12 min时达到最小。腐蚀电流密度J和腐蚀电位Ef分别为1.21×10-7A/cm2和-0.12 V。

图4 不同样品陶瓷膜层的动电位极化曲线Fig. 4 Potentiodynamic polarization curves of ceramic films of different samples

表3 微弧氧化涂层能谱数据

结合图3试样表面形貌分析,微弧氧化时间过少,涂层表面的熔融物较少,腐蚀液容易浸入基体,导致耐蚀性较低;微弧氧化时间过长,表面产生较大的裂纹和孔洞,使得耐蚀性降低。

3 结 论

(1)利用微弧氧化技术在钛合金表面制备涂层,经检测,涂层中含有羟基磷灰石,并且涂层中的Ca的量与P的量比值达到1.73。

(2)随着微弧氧化的时间的延长,膜层的孔径与孔数呈现先增后减的趋势。

(3)涂层的耐蚀性随着微弧氧化时间的增加出现先增加后减小的趋势。在12 min时,耐蚀性能最好,其腐蚀密度和腐蚀电位分别为1.21×10-7A/cm2和-0.12 V。