孟村矿首采面回撤期间综合防灭火技术研究与实践

冯俊超

(陕西彬长孟村矿业有限公司,陕西 咸阳 713600)

据不完全统计,在我国国有重点煤矿中,内因火灾占矿井火灾总数的90%~94%,归属于采空区煤自燃发火的内因火灾问题尤为突出[1]。采面回撤期间是采空区防灭火的重要时间节点,孟村矿首采面为易燃巨厚煤层,采用分层开采,综采放顶煤工艺。该条件下采空区遗留一定厚度的底煤和顶煤,末采期间工作面推进缓慢,回撤期间工作面停止向前推进,回撤周期较长,该期间采空区遗煤极易发生自然发火事故,研究孟村矿首采面回撤期间综合防灭火技术对指导后续采面的安全生产具有重要意义。

1 矿井及工作面概况

孟村矿位于彬长矿区中西部,设计生产能力为600万t/a,所采4号煤层为单一可采煤层,层位稳定,倾角小于8°,煤层全厚3.70~26.30 m,平均16.25 m,煤层普氏硬度系数为1.48,矿井采用上、下分层综放开采工艺,初期采用中央并列式通风。井田内白垩系洛河组上段为主要赋水层段,目前矿井涌水量760 m3/h,矿井水文地质类型复杂。煤层最大瓦斯含量为5.55 m3/t,没有煤与瓦斯突出危险性,煤尘具有爆炸性。4号煤层为Ⅰ类易自燃煤层,自然发火期最短为18 d。全井田区域具有一级、二级热害区,经实测采掘巷道夏季温度最高可达30 ℃。矿井为冲击地压矿井,所采煤层冲击倾向危险性等级为强,煤层底板无冲击,顶板为弱冲击岩层。401101工作面为首采工作面,401101工作面所在401盘区开采的4号煤层厚度为16.0~25.92 m,平均厚度为22.08 m,401101工作面设计长度2 390 m,可采长度2 090 m,倾向180 m,回采煤层厚度10.5~12.0 m,平均11.6 m,采用后退式走向长壁采煤法,综合放顶煤工艺,全部垮落法管理顶板,机采高度3.5 m,放煤高度7 m,采放比1∶2,该工作面回采至距离停采线30 m,开始不放顶煤,进入末采。

2 自然发火理论分析

根据煤自燃发火理论,煤自燃发火需要同时满足3个条件:①煤体持续接触氧气被氧化;②氧化过程中煤体升温,温度聚集;③温度持续升高并达到煤体临界发火点[2-3]。因此,切断向采空区供氧条件、避免煤体温度积聚及上升是预防采空区遗煤自燃发火的重要途径。

基于煤自燃发火理论及孟村矿工程实际,经研究,孟村矿401101首采面回撤期间采空区防灭火可以从以下4个方面着手:①孟村矿煤层及顶板较为坚硬,经长期对401101采煤工作面采空区顶板断裂特征观测,发现液压支架后方煤体能够及时冒落,进回风隅角后方顶板经常不易冒落或者冒落不严实,该区域是向采空区漏风的主要通道。采取措施增加采煤工作面进回风隅角后方顶板的冒落性,使冒落更严实,或者对该漏风区域进行快速封堵,切断向采空区漏风的通道是采空区防灭火的有效途径。②根据采空区煤体自燃发火“三带”划分理论,采空区从空间上由近到远依次被划分为:冷却带、氧化带、窒息带,氧化带是煤体自燃发火预防的重点区域,当采面推进速度大于某一临界值时可以将氧化带甩入窒息带,从而有效避免氧化带煤体的持续氧化和升温[4-5]。孟村矿401101采煤工作面末采期间,工作面推进速度慢,平均推进速度约为1.6 m/d,小于防灭火设计最小推进速度2.4 m/d,回撤期间停止推进,推进速度不足以将采空区氧化带甩入窒息带,氧化带具备持续升温条件,并且回撤期间采空区遗煤比正常回采期间更多,更有利于煤体自燃发火。因此,提高回撤效率、缩短回撤时间更有利于采空区防灭火。③研究表明:采空区注惰气防灭火、灌浆防灭火、阻化剂防灭火等技术也是常用的有效的防灭火技术手段,在采面回撤期间有选择性地合理运用这些技术,是采面回撤期间采空区防灭火的技术关键[6-9]。④采面回撤直至完成采面周圈封闭,这期间是煤体接触氧气被氧化产热及产生自然发火标志性气体的关键时期,加强该期间的自然发火标志性气体检查对于正确判断采空区发火趋势及指导矿井安全生产意义重大。基于以上理论及分析,制定了一系列的孟村矿401101首采面回撤期间综合防灭火技术措施。

3 综合防灭火技术研究与实践

3.1 回撤工艺的选择

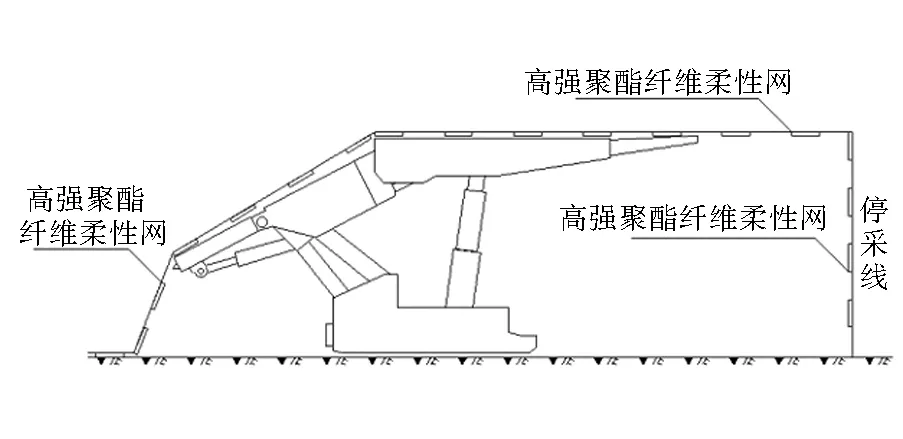

选择合理的回撤工艺可以提高回撤效率,孟村矿401101工作面采用“铺高强纤维柔性网+扩回撤通道”的方法回撤,距离停采线17.5 m时开始铺网,计划20 d完成回撤,40 d内完成采面周圈封闭。铺网回撤的工艺虽然增加了回撤的工序,但是回撤安全性大大提高,尤其是对采空区的防灭火非常有利。随着顶板垮落,柔性尼龙网包裹着顶板煤岩体将回撤空间与采空区隔离开来,大大减少了向采空区漏风,对于采空区遗煤防灭火管理非常有利。铺网回撤技术示意见图1。

图1 铺网回撤技术示意

3.2 进回风隅角顶板管控

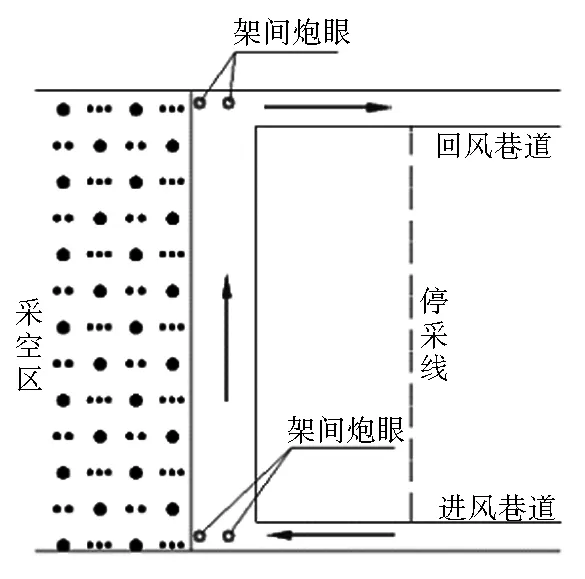

对进回风隅角的顶板进行预裂深孔松动爆破,可以加速进回风隅角处采空区侧的顶煤的冒落与落实,从而减少向采空区的漏风量[10]。为了更好地管控进回风隅角后方的顶板,使其在端头架移架后更易冒落,在401101采煤工作面末采期间根据该处顶板冒落情况,在两端头液压支架架间超前位置垂直向上打预裂爆破钻孔进行预裂爆破,钻孔设计直径56 mm,钻孔深度10 m,钻孔间距2 m,钻孔数量4个,单孔装药量4 kg。进回风隅角顶板超前预裂深孔松动爆破技术示意见图2。

图2 进回风隅角顶板超前预裂深孔松动爆破技术示意

3.3 进回风隅角快速封堵

进入停采阶段后,液压支架不再向前拉架,先用卡弗尼高分子材料对架后煤体表面进行喷浆处理,然后用0.3 m×0.3 m×0.6 m的长方体水泥发泡材料在进回风隅角位置快速砌墙封闭,并对墙面及周边再次用卡弗尼高分子材料进行喷浆处理,阻断进回风隅角向采空区漏风的通道,达到快速切断向采空区供氧通道的目的。进回风隅角封堵技术示意见图3。

图3 进回风隅角封堵技术示意

3.4 调整通风系统

采面进入回撤阶段后,停止回采,工作面瓦斯涌出量与正常回采期间相比将会大大减少,此时关闭瓦斯抽放系统,并在工作面运输巷靠近采面位置施工1道密闭墙,该密闭墙将采面的U型巷道分割为2个独头巷道,U型通风变为2个局部通风系统:即401101工作面运顺局部通风系统和401101工作面回撤通道及回顺局部通风系统,回撤通道供风量由1 500 m3/min调整为局部通风约650 m3/min。调整后的通风系统有两大优点:①从里往外撤架后不再对回撤通道的顶板进行特殊管理,任其垮落,节约回撤时间;②局部通风系统稳定性更好,即使顶板随撤随落,也不会对通风系统造成较大影响。

3.5 阻化剂防灭火技术

阻化剂防灭火是一种常用的防灭火技术,阻化剂与煤体接触后,在煤体表面形成一层抗氧化保护膜,阻碍煤的氧化进程。孟村矿401101采煤工作面在回撤前30 m时,24 h开启架间阻化剂喷雾对架后煤体进行喷洒,阻化剂喷雾每隔30架设置1组,阻化剂材料为工业盐,主要成份为MgCl,质量浓度为15%~20%.

3.6 注氮防灭火技术

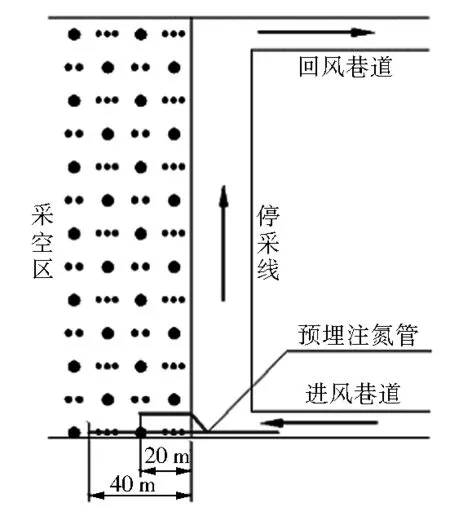

注氮防灭火技术是孟村矿401101采煤工作面正常回采期间的常规的防灭火措施,注氮管铺设在工作面运顺自进风隅角深入采空区氧化带,按照30 m迈步间距,两趟管路交替进行注氮,注氮量为1 500~1 800 m3/h。在末采期间,在采空区进风隅角距20 m和40 m位置分别预埋1趟注氮管同时进行注氮,并在回撤期间将注氮量调整至1 000~1 200 m3/h。注氮防灭火技术示意见图4。

图4 注氮防灭火技术示意

3.7 灌浆防灭火技术

灌浆防灭火也是孟村矿401101采煤工作面正常回采期间的常规的防灭火措施,工作面回撤期间在架后深入采空区30 m位置预埋1趟黄泥灌浆管路进行黄泥灌浆。

3.8 自然发火束管监测

架后预埋束管是有效的采空区煤体自燃发火的监测手段,401101采煤工作面末采期间,在距离采空区距10 m和25 m的位置分别预埋一趟束管监测装置,该束管监测装置可以有效监测采面回撤期间及封闭后的采空区煤体自燃发火情况。架后预埋束管示意见图5。

图5 架后预埋束管示意

4 效果分析

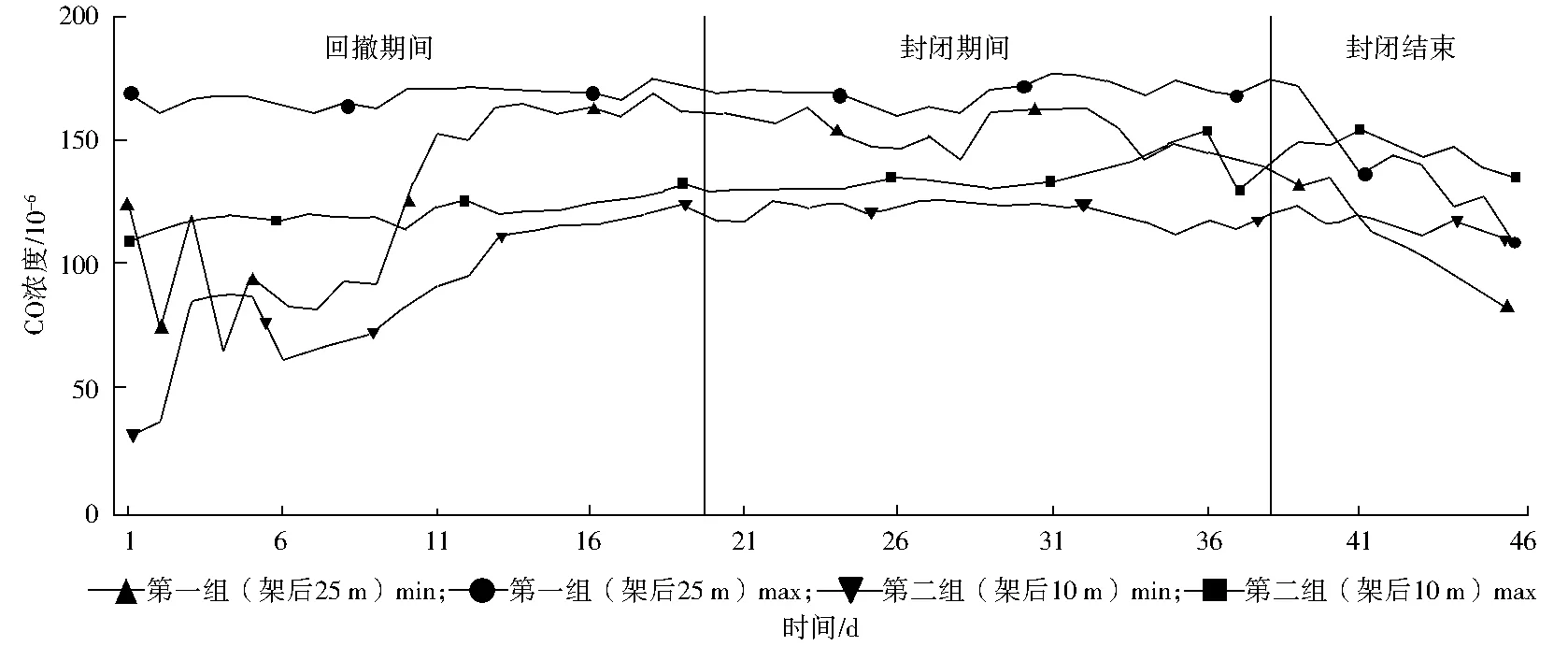

孟村矿401101首采面回撤阶段用时20 d,封闭阶段用时18 d,总计用时38 d。在采面回撤、封闭及封闭结束三个阶段,全程通过架后预埋的两组束管(第一组位于架后25 m,第二组位于架后10 m)连续采样46 d,每日采样分析1次。因煤在氧化升温过程中,会释放出CO、CO2、烷烃、烯烃等指性气体,这些气体也会随煤温上升而发生规律性的变化,能预测和反映煤自燃发火状态。CO气体是贯穿于整个煤自燃发火过程中选取的自然发火标志性气体,C2H4可用于气体分析法中表征低变质程度煤着火征兆的灵敏指标。在这里我们选定CO和C2H4为分析研究对象,采样气体经色谱分析仪分析后将每日CO和C2H4气体分别取最大值(max)和最小值(min),分别绘制出4组气体数据的变化趋势图,见图6。由图6可知,在采面回撤、封闭及封闭结束三个阶段均未出现C2H4,孟村矿401101首采面末采期间在采取了优化回撤工艺、进回风隅角快速封堵等一系列综合防灭火技术的情况下,采空区CO变化在回撤期间有略微升高趋势,在封闭期间保持稳定,在封闭结束后快速下降,整体取得了较为满意的效果,因此,前节所述综合防灭火技术对于确保孟村矿401101首采面回撤期间的防灭火安全发挥了重要作用。

图6 架后CO气体变化趋势图

5 结 语

1) 孟村矿首采面回撤期间所采用的综合防灭火技术,经实践取得了较为满意的效果,正确指导了孟村矿401101首采面回撤期间的防灭火安全工作,为后续采面及相似工程条件下的采面回撤期间防灭火提供了可借鉴的成功经验。

2) 选择合理的采面回撤工艺是防灭火安全的基础,关乎采空区防灭火的全局,必须统筹考虑采面回撤与采空区防灭火安全工作。

3) 采面进入停采阶段后,立即切断采空区供氧通道,减少向采空区漏风、减少煤体接触氧气的时间并加强自然发火标志性气体监测,这是确保采空区防灭火安全的重要保障。