坚硬顶板预裂技术研究

张文伟

(山西焦煤西山煤电西铭矿安装区安装二队,山西 太原 030052)

随着锚网索支护技术的广泛普及应用,巷道支护技术水平的不断提高,但在一些坚硬顶板工作面,由于巷道支护强度较高,工作面推进一定距离后采空区顶板无法及时垮落,导致悬顶面积增大,来压时的强度增大,从而引发瓦斯大量涌出、巷道围岩失稳等事故[1-2]。针对采空区悬顶问题,国内外学者进行了大量研究,形成了诸多成果[3-4]。目前,常用的顶板处理办法主要通过巷道顶板退锚以及爆破切顶等方法,但这两种方法都有着各自的弊端,无法有效解决采空区悬顶等问题,仍需采取其他方法对采空区悬顶进行处理[5-6]。山西西铭矿开采煤层为8号煤,煤层上方存在一层石灰岩顶板,岩层强度极为坚硬。本文以西铭矿48708工作面地质条件为基础,对坚硬顶板采空区悬顶处理方法进行了研究,研究结果可为相邻顶板岩层坚固性较高的矿井推广。

1 工程背景

西铭矿48708工作面开采煤层为8号煤,煤层厚度平均为3.95 m,倾角平均为3°,工作面埋深在269~305 m范围内,煤层结构简单,开采范围内煤层覆存稳定。工作面倾斜长度为224 m,推进长度为995 m。根据该矿井地质条件,工作面直接顶为石灰岩,岩层厚度平均为3.81 m,基本顶岩层主要为页岩与石灰岩互层,顶板完整性较好。

2 坚硬顶板力学结构特性分析

坚硬顶板通常指岩层强度f=7~10 范围内岩层,岩性多为细砂岩、灰岩等,这类岩层在形成过程中,受构造发育影响较小,岩层内基本没有节理裂隙存在,完整性较好,致密性高[7]。对48708工作面坚硬顶板岩层进行取芯与力学特性测试,结果如表1所示。

表中数据表明,工作面石灰岩顶板孔隙率以及渗透率较低,致密性极高,岩层强度较高,抵抗弯曲变形能力较强,属于难以垮落顶板,因此工作面推进过程中,顶板无法及时垮落,易出现悬顶情况,导致顶板安全事故发生。常见的悬顶现象主要分为以下类型:

1) 采煤工作面端头悬顶。采煤工作面端头悬顶主要由于顶板受到巷内支护以及煤柱支撑作用,不能随着工作面推进及时垮落。当端头大面积悬顶垮落时,会将采空区有毒有害气体压入巷道内,造成巷道内瓦斯含量超限,同时岩体剧烈运动有可能会引爆采空区内积聚瓦斯,影响工作面安全生产。

2) 采煤工作面切眼悬顶。采煤工作面切眼悬顶主要发生在工作面初采期间,由于推进长度小,顶板暴露面积小,顶板载荷无法使其自身垮落。但随着工作面推进长度的增大,采空区顶板暴露面积不断增大,当顶板垮落时会发生冲击矿压现象,威胁作业环境安全。

48708工作面顶板主要为端头悬顶问题,有必要采取措施对悬顶问题进行处理,确保工作面正常生产。

3 现场试验

由于48708工作面坚硬顶板较难垮落,采用单一技术方法无法有效达到放顶效果,基于此现状,采用浅孔定向爆破和CO2复合气体顶板预裂相结合方法对悬顶问题处理。

采用浅孔定向爆破和CO2复合气体顶板预裂技术,能够实现坚硬顶板在切顶线处及时断裂,降低煤柱承受载荷,避免悬顶大面积垮落所造成的剧烈矿压现象,碎胀的矸石在采空区侧形成一定厚度的垫层,从而对上覆岩层起到支撑作用,减缓其旋转变形,优化了相邻巷道围岩应力和结构,缓解了应力集中问题,减小围岩变形量。

3.1 浅孔定向爆破预裂

定向爆破预裂技术利用岩体抗拉强度低的特性,采用双向聚能拉伸爆破技术来实现对顶板的定向切割。定向爆破预裂需在切眼内施工一定角度的爆破钻孔,将特定规格的药包装入爆破钻孔内,采用有设定方向聚能效应的聚能装置,药包起爆后,炮孔壁在非设定方向上均匀受压,而在设定方向上集中受拉,致使岩体按设定方向拉裂成型。定向爆破的应用增加了爆破自由面,使得炮孔连线方向上的切向应力显著增加,提高了炮孔间裂隙贯通率和炸药能量利用率。

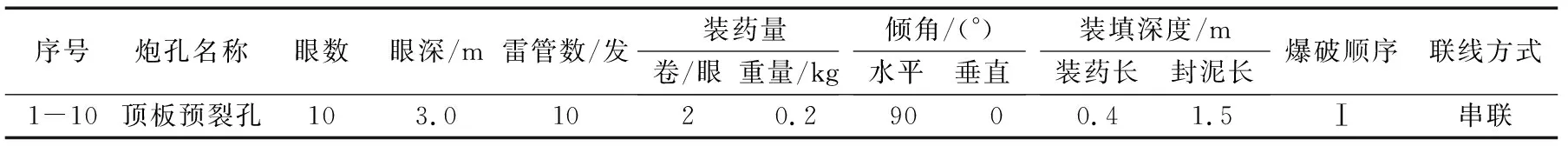

根据48708工作面条件,在超前支架外距煤柱帮0.2 m处,采用YTP-26型风钻打一列定向预裂炮孔,炮孔间距为0.5 m,孔深为3 m,预裂炮孔与顶板垂直,当炮孔进入第三组、第四组超前支架时装药放定向预裂炮,爆破预裂钻孔布置如图1所示。从孔底聚能管开始装药并安设雷管和引线,采用正向装药,每孔装药2卷,之后用聚能爆破定向杆调整聚能管切缝方向与巷道方向一致,调整完毕后装水炮泥,再用黄土封口,封口时用木炮棍封严捣实炮孔。爆破参数如表2所示。

表2 爆破参数

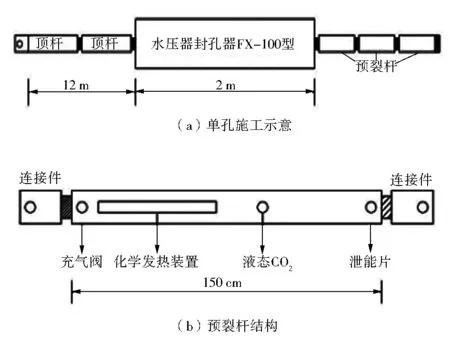

3.2 CO2复合气体顶板预裂

CO2复合气体顶板预裂技术原理是利用CO2由液态向气态转换的特性实现预裂顶板作用,通过在压裂管中装入液态CO2,经过化学加热,将液态CO2迅速转化为气态,此过程中CO2体积将迅速膨胀,高能CO2气体瞬间从压裂管喷气孔里爆发出来,从而达到预裂顶板效果。CO2复合气体本身没有爆炸性,具有抵制爆炸和燃烧的作用。当温度小于31 ℃、压力小于7.2 MPa时,CO2覆存状态主要为液态,1.0 kg液态CO2吸收60.0 kJ的热量才能气化。当温度超过35 ℃时,无论压力多大,液态CO2将在40 ms内气化,因此在压裂管中加入发热装置,热反应过程在完全密闭且充满液态CO2的主体内腔中进行,震动和撞击均无法激活发热装置,因此该设备的充装及运输、正常存放和安装使用具有较高的安全性。CO2复合气体预裂孔布置如图2所示。

图2 CO2复合气体预裂孔布置示意

工作面回采前进行CO2预裂,每次超前预裂范围为200 m。预裂钻孔从48708工作面单轨吊巷超前支架5 m外开始布置,施工至工作面停采线附近停止。钻孔布置2列,呈三花布置。第一列切顶孔距煤柱帮1 m,第二列钻孔距煤柱帮4 m,每列钻孔间距为1 m。钻孔孔径D113 mm,孔深40 m。钻孔与切眼夹角为0°,钻孔与水平倾角35°,向采空区方向偏移,钻孔布置如图3所示。钻孔采用ZDY-4000L坑道式液压钻机施工,所有钻孔进行CO2预裂,当回采通过切顶卸压孔后,利用顶板自身的重量及上覆岩层的载荷使顶板及时垮落。

图3 CO2复合气体预裂钻孔布置示意

3.3 试验效果

采用上述采空区顶板处理方案,在48708工作面初采期间进行了试验,并对工作面矿压显现情况进行了监测。根据矿压监测结果,48708工作面初采期间,工作面初次来压步距平均为21.6 m,周期来压步距平均为14.6 m,工作面两端头顶板悬顶面积不大于2×5 m2,并且工作面回采期间未出现瓦斯超限现象,该结果表明上述方案试验效果较好,能够有效解决工作面悬顶问题。

4 结 语

本文以西铭矿48708工作面条件为基础,采用理论分析、现场试验的方法,对坚硬顶板预裂技术进行了研究,主要结论如下:

1) 48708工作面上覆石灰岩顶板,岩层强度较高,抵抗弯曲变形能力较强,属于难以垮落顶板,顶板多以端头悬顶现象为主。

2) 采用浅孔定向爆破和CO2复合气体顶板预裂相结合技术,对48708工作面顶板悬顶问题进行了处理,根据试验结果,该方案能够有效解决工作面顶板悬顶问题。