基于FLAC3D的深部软岩巷道变形破坏机理及加固技术研究

吴 标,吴 彬,龚 琰,渠红霞,李得建

(湖北正平水利水电工程质量检测有限公司,湖北 武汉 430000)

近年来,我国中东部矿井浅部煤炭资源开采殆尽,纷纷转向深部煤炭资源开采[1-2]。在深部开采中,巷道的稳定性受三高一扰动影响极大,开挖与日常维护异常困难,需多次的返修才可保证其正常使用,返修产生很大费用以及加大时间成本,严重影响了煤矿的安全生产和经济效益[3-4]。

在国内,很多专家学者对深井软岩巷道稳定性控制方面攻坚克难。李为腾等[5]认为深井软岩巷道锚网喷支护是具有局限性的,具有一定刚度和强度的拱架是控制围岩稳定有效手段。王连国等[6]根据深部软岩巷道失稳、破坏特征的长期监测数据结果,提出了以注浆锚索和注浆锚索为主体的深-浅耦合全断面锚注支护体系。康红普等[7]对深井巷道(超过1 000 m)支护的难题,研究不同支护方式与参数下超1 000 m深井岩巷围岩变形、破坏特征,提出高预应力、高强度锚杆与锚索及注浆联合支护加固方式。柏建彪等[8]认为提高围岩强度、转移围岩高应力以及采用合理的支护技术,是控制深部巷道变形的基本方法。孙晓明等[9]认为巷道变形破坏主要是由于支护体力学特性和围岩力学特性在强度、刚度及结构上出现不耦合造成的,实现围岩稳定性控制关键是要做到支护体和围岩相耦合。

本文以赵楼煤矿深井软岩巷道为研究对象,分析了该井-900 m井底车场巷道在原锚网喷支护环境下,巷道出现的大变形特征及其失稳破坏机制,提出锚杆锚索+二次锚注耦合支护方案,从而实现对该软岩巷道围岩的有效控制。

1 工程概况

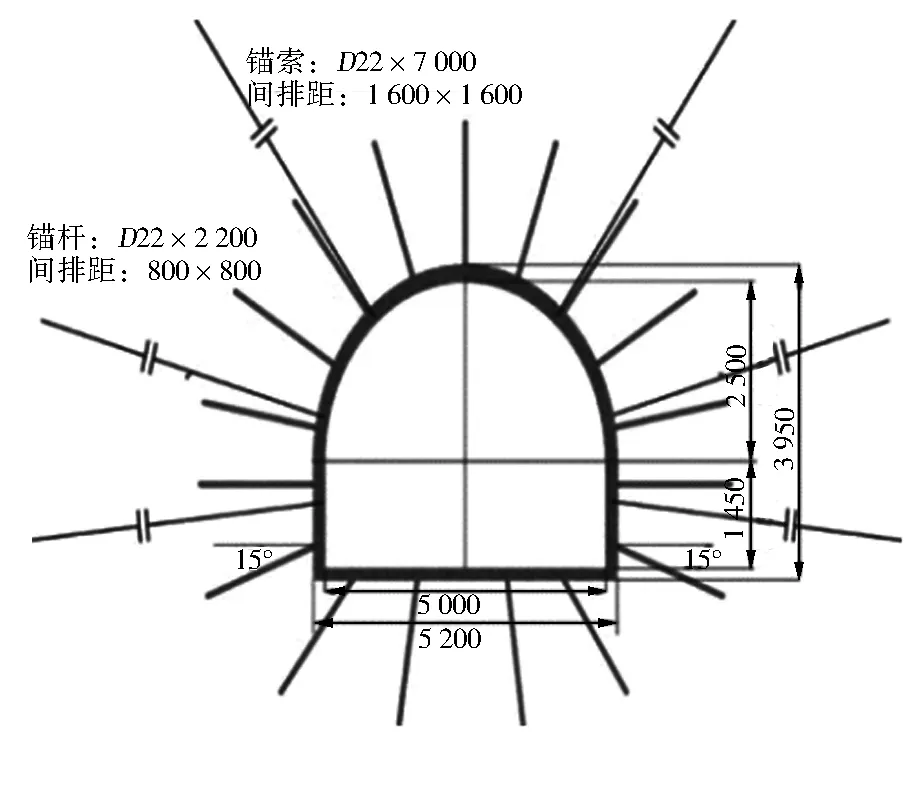

赵楼煤矿属深井煤矿,位于巨野煤田中部区域,设计规模生产扩大到300万t/a,-900 m处的井底车场巷道地质条件为砂质泥岩、泥岩、粉砂岩等,巷道围岩体显然出现软弱、裂隙发育、吸水扩张的特点,宏观表现达26.3 MPa的应力值。这些因素导致原有支护失效,使得巷道稳定性较差。另赵楼煤矿-900 m井底车场巷道的严重变形开挖后即发生,包括两帮均严重收敛,底鼓严重等大变形现象。巷道断面形状设计为直墙半圆拱型,巷道宽5 000 mm,高3 950 mm,直墙段高1 450 mm。

2 巷道失稳破坏机理分析

2.1 巷道围岩强度

深井巷道支护受围岩物理力学性质的影响严重。-900 m井底车场大巷围岩主要有砂质泥岩、泥岩、粉砂岩,各岩石的物理力学性质见表1。

表1 围岩参数

由表1可知赵楼煤矿深部巷道围岩岩性较差,岩石强度较低,这使得巷道开挖后很快就产生较大的变形。此外巷道的开挖破坏了围岩体的整体性,产生的松动裂隙延伸到围岩深部,水在裂隙中不断扩散,一方面降低了围岩体的强度,加剧了围岩体的松散破碎程度,另一方面由于岩体中含有亲水性强的矿物,遇水后体积膨胀使巷道变形急剧增长。

2.2 地应力

对巷道围岩稳定性的重要影响因素其中包括地应力的大小、方向。赵楼煤矿井底车场巷道-900 m处原岩应力场中水平应力为主应力,最大水平应力26.3 MPa,方向为NE75~83°;另巷道垂直应力达17.5 MPa。实测数据表明,水平应力高于垂直应力1.5倍,在较高的地应力环境下,巷道围岩体岩性指标恶化,巷道两帮所受载荷较大,围岩内出现挤压、剪切破坏现象,引起塑性区和破裂区范围的扩大,特别是巷道底板、顶肩部位碎裂严重。

2.3 断面形状

国内目前的煤矿巷道的形式常采用梯形或直墙拱形,该类形式底板无法形成起拱作用,导致底鼓量较大。经数值分析,相同因素下,直墙半圆拱的底鼓量最少是圆形巷道底鼓量的1/3。

有研究表明,巷道的顶底板岩层性质和支护状况基本相同的条件下,只是巷道顶底形状上的差异,就可使底鼓量比底板下沉量增大1/3 左右[4]。赵楼煤矿巷道断面形状为直墙拱形,底鼓量是两帮收敛值的2倍左右,此外该深部巷道变形后,自动趋向于圆形断面发展趋势。

3 新支护措施

3.1 支护方案确定

针对目前-900 m井底车场大巷在原有支护基础上出现大变形特征及机理,基于增强围岩自身强度和支护抗变形能力的主导思想,最终采取锚杆锚索+二次锚注耦合支护方式。首先采用锚杆锚索支护手段控制顶板下沉、两帮及底板的挤压变形,所选锚杆的原则是其长度要大于围岩塑性区半径,确保其锚固点处于巷道变形破坏区域外的相对坚固的稳定岩层内,使锚固力和锚固点达到稳定的作用,使围岩变形量大大减少,避免巷道失稳和冒顶事故的发生。与锚杆相比,预紧力锚索具有深锚固、锚固力大的优点,其着力点能够处于完整性较好的围岩深层弹性区岩体中,充分地发挥其悬吊作用,并通过深部围岩强度来实现对浅部围岩的支护,分担作用在锚杆上的拉力和剪应力,避免锚杆在发挥锚固作用前出现拉断、剪断的现象。这样锚杆锚索在锚固区内就会形成相互衔接、相互叠加的具有一定支护强度的围岩承载支护体系[10]。然后通过锚杆注浆的方式提高顶板、两帮围岩强度,从而保证巷道围岩和整个支护系统的稳定。

3.2 支护参数选择

1) 锚杆:锚杆采用直径22 mm的高强树脂锚杆,长度为2 200 mm,锚杆材质不低于HRB400。采用加长锚固的形式,锚固长度为1 200 mm,帮部和底板锚杆锚固力不小于170 kN,顶板锚杆锚固力不小于150 kN,锚杆托盘采用高强方球型托盘,锚杆间排距为800 mm×800 mm。

2) 锚索:巷道两帮对称处布置6根直径为22 mm、长为7 000 mm的锚索,间排距为1 600 mm×1 600 mm,锚索预紧力大于150 kN,锚索托盘采用鼓形托盘,具体如图1(a)所示。

图1 新支护材料及参数图(mm)

3) 金属网与喷浆:用D6 mm的冷拔钢丝网,网孔大小为80 mm×80 mm,每个网面的搭接长度为100 mm。喷浆材料:单一普通硅酸盐水泥浆液,喷浆料配比为水泥∶黄沙∶石子∶速凝剂=1∶2 ∶2∶0.04,采用P·C32.5级普通硅酸盐水泥,喷层厚度为100 mm,强度C20。

4) 锚注加固支护参数:在巷道两帮和底板布置间排距为1 800 mm×1 800 mm的中空高强注浆锚杆,注浆深度分别为4 000 mm(两帮)和3 500 mm(底板),具体如图1(b)所示。注浆材料采用水泥-水玻璃浆液,注浆压力为1.5~2.5 MPa,注浆时间为25~30 min。

3.3 新支护方案的数值分析

由图2(a)分析得到,水平位移变化在两帮浅部围岩到深部围岩幅度较小,深部围岩某处位置位移最终减小为零。两帮围岩位移变形分布呈碟型对称特点。左帮围岩水平位移量56.8 mm,右帮54.2 mm。由图2(b)分析得到,巷道顶底板垂直位移变形呈巷道中心基本呈对称的特点。其中巷道顶板下沉量为65 mm,底鼓量为64 mm。两帮、顶底板的位移量处于控制范围内。

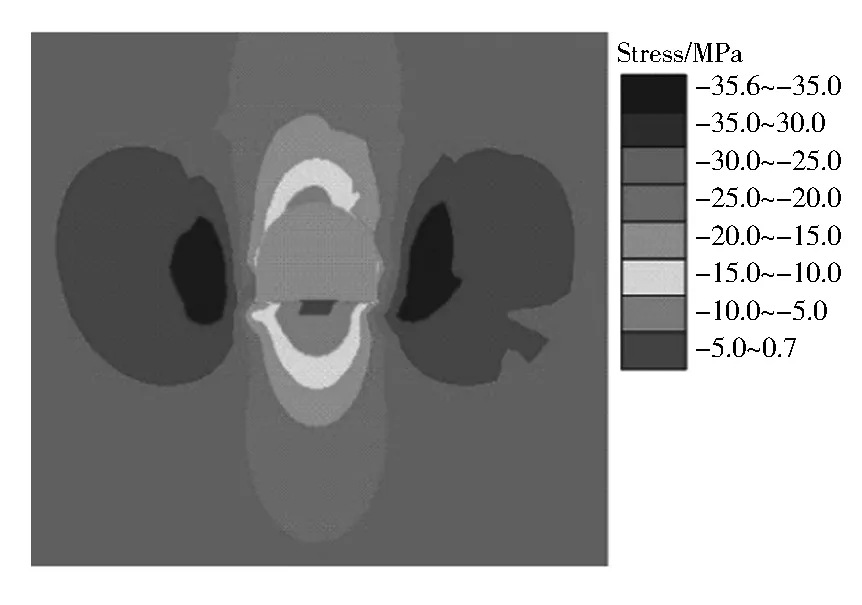

从图3可以看到,两帮的垂直应力峰值区距巷道周边较近,基本呈现出对称分布,新支护完成后,巷道在垂直应力峰值35.5 MPa(2倍原岩应力)和水平应力峰值情况下不会产生破坏,这是由于随着巷道支护强度和围岩强度的不断加大,改善了巷道围岩的应力状态,其自承能力得到了充分的发挥,使得垂直应力峰值区向巷道帮部方向靠近,围岩内应力集中系数增加,促进了巷道围岩的稳定。

图3 巷道应力场云图

4 现场试验

为了检验该支护方案的效果,在该巷道试验段布置一个监测断面,采用十字交叉法布置方式,测点分别位于巷道的顶板、底板、两帮4个位置,每个测站的距离为50 m,主要是监测巷道在锚杆锚索+二次锚注耦合支护方式下的围岩表面位移,结果如图4所示。在观测前20 d内,巷道表面位移急剧增加,围岩变形量较大,在其后的20~40 d的观测期时间内,巷道表面位移缓慢增加。40 d观测期间,巷道表面位移曲线平稳,围岩表面趋于稳定,巷道两帮与顶底板位移变化曲线平稳一致。

图4 巷道位移量-时间关系曲线图

5 结 语

1) 该深井软岩巷道失稳破坏因素主要是水的作用、高地应力、指向性失稳破坏及支护不当等,初期破坏形式主要是大变形、支护结构失效、围岩连续性变形等特点。

2) 提出锚杆锚索+二次锚注耦合支护方式,并通过数值模拟软件FLAC3D对其支护效果进行分析,结果表明:采用该方案后,巷道顶板下沉量为65 mm,底鼓量为64 mm,左帮围岩水平位移量达到56.8 mm,右帮达到54.2 mm,且能承受较大围岩压力。

3) 现场试验监测数据表明,采用锚杆锚索+二次锚注耦合支护方式后,巷道两帮最终位移量达到125.4 mm,顶底板最终位移量达到98 mm。巷道围岩变形得到了有效的控制,支护系统安全可靠,为类似深井高应力软岩巷道支护提供了参考。