井筒清洁系统工程在陵水17-2气田完井中的应用

徐斐 孟文波 王应好 张健 刘嘉文 姜思远

(1.中海石油(中国)有限公司湛江分公司 广东 湛江 524057;2.中海油能源发展股份有限公司工程技术湛江分公司 广东 湛江 524057;3.东北石油大学石油工程学院 黑龙江 大庆 163318)

随着我国海洋石油的勘探开发,深水海域已成为稳产增产的主要领域,深水完井技术是保障深水油气高效开发的关键。陵水17-2 气田区域位于中国南海琼东南盆地深水区的陵水凹陷[1-3],气田水深1220~1546m,井深超过4000m。为保障陵水17-2 气田高效开发及完井作业的顺利进行,需要严格控制井筒清洁程度。通过井筒清洁时机把握、井筒清洁工具优选、完井液质量控制、施工方案优化等技术手段,形成一套适用于深水完井的井筒清洁系统。该系统能够实现一趟管柱完成刮管、洗井、替液和冲洗防喷器内腔等多项作业,在陵水17-2 气田成功完成了11 口深井,包含5 口定向井和6口水平井,其中,A6和A8井属于多层射孔、多层防砂的智能井,井筒清洁效果明显,为后续顺利完井作业起到很好的铺垫作用,有效保障陵水17-2气田高效开发,对同类型气田开发也具有一定的借鉴意义。

1 深水完井中井筒清洁的重要性

深水完井作业费用高昂,在完井过程中,缩短非生产作业时效对于深水油气开发提质增速、降本增效有重要意义[4]。套管内壁毛刺、钻井液和固井水泥浆固相残留、地层岩屑等杂物会导致完井作业过程中一系列复杂情况的发生[5],如导致地层有效渗透率下降,影响清井排液及后续生产;机械杂质导致井下工具动作或行程不到位;杂质堆积堵塞井下工具传压通道导致井下工具失效;杂质堵塞工具渗流孔道造成正常作业困难等。这一类复杂情况带来较长的非生产作业时间或者不可逆的工程问题,将大幅增加作业成本及作业难度。从全球范围来看,井筒清洁一直是深水海域完井作业关注的重点。据统计,在深水荔湾3-1 气田完井过程中,仅因井筒清洁问题导致的非生产时间为415h,AKPO 深水油田完井因井筒清洁导致的非生产作业时间占28%。因此,针对深水完井作业复杂情况,需要形成一套高质量的井筒清洁系统,确保井筒清洁程度,降低事故发生率,有效控制完井作业成本和风险。

2 井筒清洁系统工程设计思路

2.1 井筒清洁时机

前期调研显示,深水完井井筒不清洁造成复杂情况问题突出[6-7]:井筒不干净导致放喷产量及压力波动大,FIV上部有杂物堆积导致无法正常开启、油管挂堵塞器无法顺利安装到位等。此次11 口深水井完井包含5 口定向井和6 口水平井,其中,对于定向井采用技术套管射孔完井,水平井采用“肉眼+下筛管”法完成,因而总结了两种完井方式的井筒清洁时机。水平井井筒清洁时,钻井结束后下部完井开始前井筒清洁,防砂作业结束后井筒清洁(兼顾FIV及隔水管)。定向井井筒清洁时机,井筒重入后射孔前井筒清洁,射孔后井筒清洁,防砂作业结束后井筒清洁(兼顾FIV及隔水管)。上述井筒清洁作业完后,在捞抗磨补芯时,均需要冲洗采油树井口等关键密封位置。在后续完井作业中,严格按照井筒清洁时机进行井筒清洁作业。

2.2 井筒清洁工具组合

井筒清洁工具的选择应考虑能满足隔水管内壁、防喷器内腔、地层隔离阀内腔、封隔器坐封、射孔段及油管悬挂器的位置清洁需要。需要根据不同井筒清洁时机,设计相应的管柱组合,以满足不同工况下对于井筒清洁度的要求。如表1 所示,根据不同井筒清洁时机设计了相应的管柱组合。

表1 不同井筒清洁时机下管柱组合

2.3 井筒清洁关键设备

应用深水井筒清洁系列工具,主要包括隔水管刷、防喷器冲洗接头及Φ244.5mm 套管系列旋转刮管器、强磁清洁器、多功能过滤器、落物捕捉器、短循环头及文丘里工具(VACS)等。

(1)旋转刮管器:用于清刮套管内壁,清除内壁的泥饼、水泥环、射孔产生的毛刺、磨铣产生的碎屑、石蜡等。在自由旋转状态下,刀片和扶正套相对套管不发生旋转,心轴可以高速旋转,从而增加环空返速和降低套管磨损。当遭遇井下复杂情况时,上提管柱,刮管器可以通过剪切相应的剪切环,实现刀片和扶正套同步转动,达到解卡效果。

(2)多功能过滤器:通过上部专用毛刷和下部筛缝过滤器,实现一趟起、下钻,同时刮管和收集碎屑的效果[8]。工具在下入和起出井筒时,分别有两种不同的工作状态:下入时的工作状态,有大的流通通道,可以避免压活塞情况出现,方便快速下入;当起出井筒时,毛刷清洁套管内壁,环空只有唯一的通道可以供井内流体通过,并且必须经滤网,可以有效地回收井筒中的碎屑,达到一趟刮管、同时回收的效果[9]。

(3)VACS 工具:利用文丘里原理,营造局部负压,在井底循环过程中回收井底碎屑。

2.4 完井液质量控制

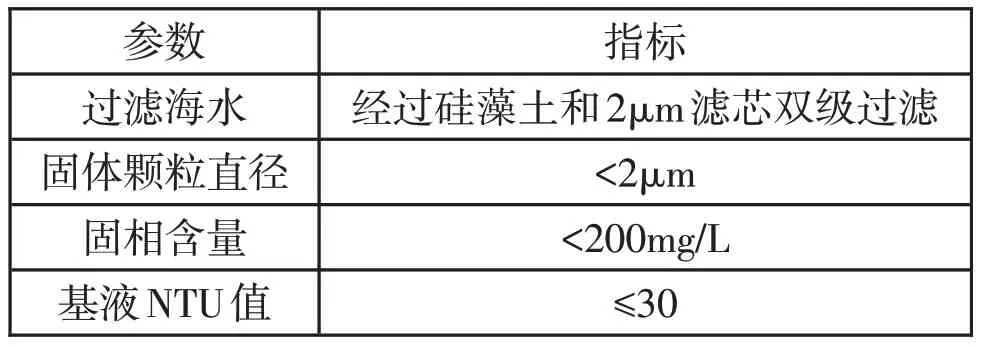

陵水17-2 气田采用低表面张力高温清洁盐水完井液体系,水平井裸眼段采用破胶液破胶。为保证完井液在配置的过程中保持清洁,通过优化作业程序、细化操作,避免产生井筒清洁问题。首先,对泥浆池进行清洗,对基液(主要是海水、各类盐水等)进行过滤,严格控制有害固相侵入储层,使其符合完井液配制要求。对入井的完井液基液采用精细过滤技术,控制有害固相。为减少完井液漏失,可在完井液中加入暂堵剂、提切剂和降失水剂等固相材料,但要求这些固相材料在后续的作业中能予以清除。泥浆循环系统保持清洁干净,为避免储层损害所需要过滤的固体颗粒直径,控制完井液清洁度性能指标如表2。

表2 完井液清洁度性能指标

2.5 井筒清洁控制要点

对于套管射孔完井,通常采用刮管器钻具组合下钻至井底,大排量替入海水顶替井筒中钻井液或固井顶替液至返出基本干净,继续替入海水或过滤海水大排量循环,保证刮管洗井组合能在任意井斜度下与套管内壁有充分的接触。在段和射孔井封隔器设置位置上、下30m 范围内,上下刮管3 次,清除套管壁上的水泥残渣,清除套管内壁的管垢,保证下射孔枪、完井工具及封隔器坐封安全。小排量替入套管清洗剂对套管内壁正反替入3 遍进行清洗,回收套管清洗剂。更换海水或者过滤海水,用大容量的循环水冲洗油井,至返出的洗井液符合洗井控制指标。对于大斜度井洗井,可交替替入稠塞或稠浆和采用旋转钻具等方式提高清洗效果。井筒中替入工作液,射孔段替入射孔液,起出洗井管柱转入射孔作业。射孔结束后,再次刮管洗井时,可采用“牙板或毛刷刮管器+强磁打捞器”组合,将射孔段毛刺用刮管器刮削后,用强磁打捞器将不能循环出的铁屑吸附出井筒,达到整个井筒清洗的目的。对隔水管和防喷器组合的清洗,可以增加洗井排量和循环时间,必要时下入满足大直径尺寸的专门的隔水管和防喷器组合的洗井工具,清除在隔水管和防喷器组合中黏附的岩屑和沉积物。

裸眼完井对套管、隔水管和防喷器组的洗井控制要点与套管射孔完井基本相同,但应注意以下事项:在套管鞋以上的封隔器坐封位置上下50m 范围处,上下刮管3次,确保封隔器顺利坐封。在套管清洗干净后,套管中替入与水平段钻井液密度基本相同的完井液,以保证水平井段的井眼稳定,确保安全下入完井管柱和筛管。下入完井管柱至井底,采用完井液循环顶替出水平段钻井液,起出完井管柱转入完井作业。

3 现场应用分析

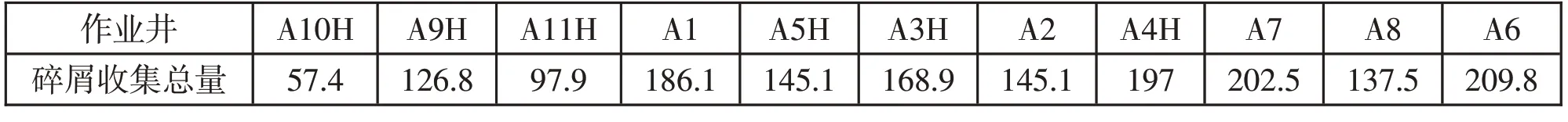

井筒清洁系统工程在陵水17-2 气田完井中应用了11 井次,如表3 所示,碎屑回收效果显著,较好地完成了井筒清洁工作,为后续完井作业提供了保障,避免了因井筒未清洁导致井筒不清洁产生的复杂情况。

表3 井筒清洁碎屑回收量(单位:kg)

水平井井筒清洁以A9H 井为例,A9H 井开采水深为1220m,完钻井深4094.36m,水平段长301.02m。A9H 井共进行4 趟井筒清洁作业,首先在回收GTV 前进行循环冲洗,清洁并回收GTV 顶部碎屑;完井初次井筒清洁作业,完成套管、隔水管的清刮及完井液过滤,为下部完井管柱下入准备井筒条件;防砂作业结束后,冲洗FIV阀和BOP位置并回收井筒碎屑;回收采气树抗磨补心并冲洗BOP和回收工具密封位置。通过对A9H 井4 趟井筒清洁作业,共收集126.815kg 碎屑,统计如表4 所示,其中,在第一趟井筒清洁作业中,通过VACS 工具回收大量的铁屑、砂石及5 个铁螺栓,避免后续回收桥塞的复杂情况发生。

表4 A9H 井筒清洁各步骤碎屑回收量(单位:kg)

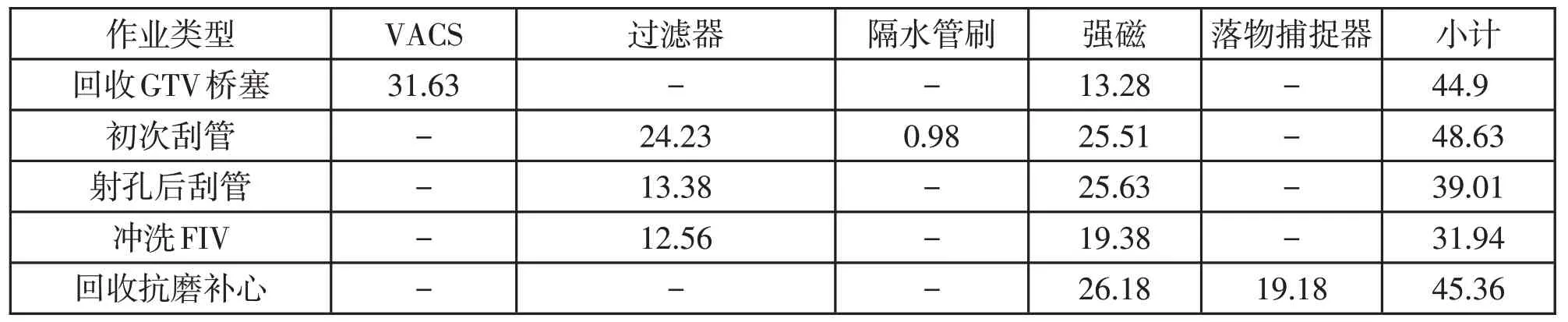

定向井井筒清洁以A6 井为例,A6 井开采水深为1546m,完钻井深3416.06m,A6 井的开发两个气组上下开发层之间为厚层大水体,后期见水风险高,因此,对A6 井采用滑套控制分层,属于多层射孔、多层防砂的智能井。在井筒清洁作业中,与A9H井的主要区别是作业程序更复杂,需要在多次防砂及射孔作业前、后进行井筒清洁作业。因此,为节约作业时间,采用2根刮管器及6 根强磁配合钻杆单根组合成一柱立于井架,缩短了组合工具时间,有效提高了作业时效,A6井在5 趟井筒清洁作业中共计节约30h。通过对A6H 井的井筒清洁作业,共收集209.84kg碎屑,统计如表5所示,井筒清洁效果良好。

表5 A6 井筒清洁各步骤碎屑回收量(单位:kg)

4 结论

(1)通过井筒清洁时机把握、井筒清洁工具优选、完井液质量控制、施工方案优化等技术手段,形成一套适用于深水完井的井筒清洁系统。

(2)通过井筒清洁系统工程,科学指导了现场作业,有效清除了井筒中残留水泥结块、金属碎屑、泥沙等碎屑,对于完井作业高效有序的进行至关重要。

(3)井筒清洁系统在陵水17-2气田完井作业成功应用,完井管柱顺利下入,未出现因井筒清洁不佳而导致的复杂情况,有效避免了非生产作业时间。