电工电子产品冲击试验能力验证方法分析

张广志 / 中国科学院沈阳自动化研究所

0 引言

电工电子产品冲击是对产品施加短时大量级机械冲击脉冲应力,考核产品机械结构强度和承受冲击的能力。产品在经受冲击后会产生瞬态冲击响应,响应的大小反映产品实际承受冲击的强度[1]。因此,冲击试验的严酷程度可通过监测产品的冲击响应峰值加速度来分析[1]。冲击试验能力验证基于监测指定样品的冲击响应峰值加速度来考察实验室的测试能力,帮助实验室发现日常测试中存在的问题,通过能力验证进一步提高试验技术水平,具有十分重要的现实意义。

1 冲击响应谱分析

1.1 冲击响应谱概念

加速度冲击响应谱是对一个给定的无阻尼质量-弹簧系统进行规定冲击激励,并作为该系统共振频率的函数的最大加速度响应[2]。在激励脉冲持续时间内和结束后,与激励脉冲同方向上出现的最大响应曲线,称为最大冲击响应谱[2]。

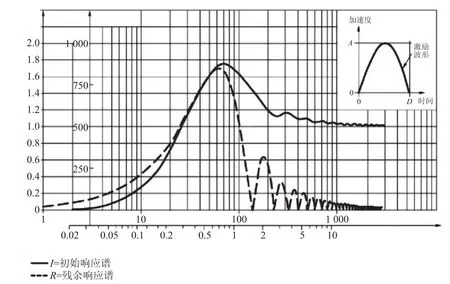

若选用归一化频率和归一化最大响应作为坐标,则冲击响应谱对相同激励脉冲波形的冲击都适用[3],GB/T 2423.5-2019《环境试验第2部分:试验方法试验Ea和导则:冲击》给出了标准半正弦波脉冲的冲击响应谱波形,如图1所示。

图1 半正弦波脉冲的冲击响应谱波形

1.2 最大冲击响应峰值加速度理论值

任何机械系统都可以用刚性质量块、无质量弹簧、阻尼器三者组成的模型来表示。当一个单自由度线性质量弹簧系统受到冲击脉冲激励时,质量的响应运动可用下列微分方程来描述:

式中:F(t)——冲击激励函数;

m——系统质量;

c——系统阻尼系数;

k——刚度

从式(1)可见,单自由度系统受冲击激励后所产生的响应与激励脉冲的幅值、脉冲持续时间、系统的固有频率和阻尼有关。当阻尼c= 0时,系统的响应幅值最大,而且在最大响应后产生稳定的正弦震荡。当阻尼c=∞时,系统的响应幅值为零。当阻尼在0 <c<∞范围时,系统在最大响应后为衰减振荡,其程度与激励脉冲的幅值、持续时间和系统的固有频率有关。因此,对于单自由度系统,已知激励脉冲的幅值和脉冲持续时间,再得出系统的固有频率,就可求得系统的激励响应。

若假设样品为单自由度系统且安装固定后,激励脉冲波形为标准半正弦波,峰值加速度A为15 g,脉冲持续时间D为11 ms,试验得出最大冲击响应峰值加速度。试验流程如下:

1)扫频得出样品固有频率f,若得到f=100 Hz;

2)求归一化频率fD= 1.1;

3)查图1中归一化频率1.1对应冲击响应谱曲线纵坐标,得对应的归一化最大响应amax/A近似为1.62;

4)得出最大冲击响应峰值加速度理论值amax=24.3g。实际试验中不会出现无阻尼系统,实测值会相对偏小,达不到理论值。

2 冲击能力验证

2.1 被测样品和测试方法

2.1.1 被测样品

冲击能力验证采用样品为特制的金属结构件,如图2所示,样品主要由铝合金底板、支撑架、悬臂杆、砝码等组成[1]。在做冲击试验时,将铝合金底板固定在试验台面上,在砝码前端平面上设置传感器,测定指定点最大冲击响应峰值加速度。

图2 冲击能力验证样品

2.1.2 测试方法

测试依据标准GB/T 2423.5-2019,试验控制参数如表1所示。

表1 冲击试验参数

试验要求如下:

1)测试环境温度(23±2)℃,相对湿度(50±10)%,无其他振动和热辐射影响;

2)样品需在试验环境条件下放置至少1 h进行预处理;

3)试验采用振动试验台;

4)通过安装孔或夹具将样品固定在试验台面上,同时应保证样品的安装面呈水平状态;

5)将监测传感器设置在样品砝码前端指定平面上;

6)在垂直方向上进行冲击试验,得出样品指定点的最大冲击响应峰值加速度[4]。

2.2 结果评价

2.2.1 能力评价原则

实验室提交的最大冲击响应峰值加速度作为评价结果,依据CNAS-GL002:2018《能力验证结果的统计处理和能力评价指南》中的算法A对实验室测试结果进行统计分析[5]。

式中:x——参加实验室提交的结果;

X——指定值,参加实验室测试结果的稳健平均值取20.8g[4];

σ——能力评定标准差,参加实验室测试结果稳健标准差取1.17g[4]

冲击试验能力评价如下:

|Z|≤2为合格(满意)结果,2 < |Z| < 3为有问题,|Z|≥3为不合格(不满意)结果。

2.2.2 结果能力评价

实验室参加由威凯检测技术有限公司组织实施的BD 2020-1974C“冲击试验能力验证计划(一对一)”,能力验证结果及评价分别如表2所示。

表2 冲击试验能力验证(一对一)结果

实验室采用两种固定方案,一种是通过压板将样品直接固定在振动台动圈上,减少中间传递环节,提升整个系统的刚度,实测最大冲击响应峰值加速度为21.1g;另一种采用结构稳定、刚度好的六边形垂直扩展台作为过渡固定样品,扩展台材质具有较高的刚度-质量比,采用筋板结构焊接工艺,台面嵌入钢制螺纹孔套,可通过螺栓直接固定样品,扩展台固有频率为1 800 Hz,可避免在试验频率内与样品产生共振,满足试验要求。实测最大冲击响应峰值加速度结果为21.4g最终冲击能力验证结果为满意。

3 冲击试验结果影响因素

冲击试验的最大冲击响应峰值加速度结果的准确性受很多因素影响,结合实验室的整改经历,冲击试验结果的影响因素主要包括样品的固定[6]、传感器的参数设置[6]、传感器的布置[7]、振动台冲击幅值的准确性、振动控制仪的参数设置等因素。

3.1 样品的固定

依照GB/T 2423.43-2008对动力学试验样品的安装要求,在任何情况下,元件应固定在刚性试验夹具上或直接紧固在试验台的安装表面上[8]。但在实际环境中,受样品的安装孔位或工装夹具动态特性等因素所限制,试验安装一般做不到绝对刚性,但应尽量刚性安装。样品在试验台上牢固装夹,才能获得准确的响应试验参数,达到预定的试验效果。针对样品装夹提出以下几点建议:

1)尽量将样品装夹在试验台面的中间;

2)样品装夹应采用刚性固定,固定力应足够(满足安装力矩要求),并且对称平衡,保证试样不受过度应力而变形;

3)样品应直接装在试验台面上,如样品的安装孔不合适,可选择合适的刚性压板紧固等方式,应尽量减少过渡环节。

3.2 传感器的参数设置

传感器的一个重要指标为灵敏度值,一般传感器出厂都会附带证书标定灵敏度值。但是传感器在使用中可能会出现灵敏度飘移的情况,因此,使用的传感器应定期送检计量,校准证书一般给出160 Hz参考灵敏度值。但不是所有情况都使用参考灵敏度值,在实际使用中还要根据试验条件、传感器的频响特性曲线和幅值线性度情况,选择合适准确的灵敏度值。

3.3 传感器的布置

冲击试验需要安装两种传感器,一种安装在某个特定的控制点处,用于检测反馈控制信号的传感器,称为控制传感器。控制点在冲击试验中用以控制冲击量值的传感器的安装点,该点应该紧靠样品固定点进行布置。若控制点选择在试验台面边缘,可能导致响应偏差,从而导致试验结果偏离。另一种是安装在“监测点”处,用于检测样品在冲击试验中响应状态参数的传感器,称为监测传感器。监测传感器应布置在样品砝码前端指定平面中心处,一般要求传感器粘贴紧固,可采用胶水粘贴,粘贴前应保证传感器底部干净平整。

3.4 振动台冲击幅值的准确性

试验所用的振动台的性能指标对于测试结果也有影响,振动台输出量级的偏差会引至冲击响应的测试结果中。通常振动台应参照JJG 948-2018规范定期进行计量校准。为满足此次冲击能力验证要求,振动台在加速度幅值15g、脉宽11 ms的半正弦波冲击幅值示值误差应校准,根据校准结果对冲击波形幅值进行修正,以保障振动台输出量级的准确性。

3.5 振动控制仪的参数设置

在振动控制仪参数中应注意采样频率的设置,采样频率不是设置得越高越好,过高的采样频率会导致采集到的半正弦脉冲波形不光滑且有很多尖锐凸起,比实际值偏大,实际测试中根据试验条件按照采样定理合理设置采样频率即可。试验中若是对样品进行多次冲击,还应注意相邻两次冲击间隔时间应足够。若两次冲击时间间隔过短,上一次的残余冲击响应尚未消除就叠加下一次的冲击响应,影响结果的准确性。

4 结语

通过冲击试验能力验证,考核了实验室人员对标准的理解、试验操作能力和试验设备的准确性等,保证测试结果的可靠性。此外从样品的安装、传感器的参数设置、传感器的布置、振动台冲击幅值的准确性和振动控制仪的参数设置等五个方面,提出了提高冲击试验能力验证结果准确性的方法。