基板表面特性对镀铬层的影响

王俊怡

(宝山钢铁股份有限公司冷轧厂, 上海 201999)

0 前 言

镀铬是在铬酸溶液环境下,通过电解沉积的方法,在基板基体表面沉积一层均匀且致密的含铬水合物和氧化物的工艺[1-3]。 钢板表面形成的镀铬层具有硬度高、耐磨性优良、抗氧化能力强、耐变色性能强、耐腐蚀性能强等优点[4-6]。 因此,镀铬板被广泛用于轻工业、国防工业、汽车船舶等领域。

影响基板表面状态的主要因素为基板本身的合金成分以及生产工艺。 由于镀铬基板在生产过程中需经历热轧、冷轧、退火、平整(或二次冷轧)的过程,因此在基板表面将会形成氧化膜层[7,8]。 同时,为了满足工业应用的需求,常向基板中添加成分复杂的合金元素,这些合金元素在生产过程中会逐渐在基板表面析出,最终形成表面状态复杂的氧化膜[6-9]。

基材表面特性对膜层的生长状态和物化性能都具有不可忽视的影响,近年来相关研究层出不穷。 张春华等[10]在1Cr13 钢表面制备了单层标准镀铬层,研究了基材粗糙度对镀铬层的组织结构与膜基结合强度的影响,发现较低的基材粗糙度能够有效增加镀铬层的临界载荷。 Šekularac 等[11]在AlSiO7Mg0.3 铝合金表面制备了锆基转化膜,发现转化膜在第二相颗粒周围优先成膜。 Susac 等[12]研究了2024-T3 铝合金第二相颗粒对基材表面锆基转化膜的影响,发现相对于Al-Cu-Fe-Mn 第二相颗粒,膜层更倾向于在Al-Cu-Mg 第二相颗粒上成膜。 Chen 等[13]研究了AA7075-T6 铝合金在NaOH 溶液中碱洗和在HNO3溶液中脱泥过程中的组织演变,发现由于铝合金本身表面组织和成分的不均匀性,碱洗和脱泥后铝合金表面氧化物颗粒的微观结构不均匀。 目前的研究多针对钛/锆基转化膜处理、磷化处理等工艺中基材表面特性对膜层生长以及相关物化性能的影响[14-16],但是针对镀铬处理工艺中基板本身氧化膜的物理状态对膜层的影响的研究却并不系统和完善[17-21]。 实际上,基板表面形成的复杂氧化膜会直接影响其表面粗糙度和晶粒取向,从而进一步影响镀铬工艺中含铬水合物和氧化物的成核情况。 同时,基板表面形成的厚度不同的氧化膜也会影响到镀铬过程中的铬离子迁移,从而影响基板的镀铬效[9,22-26]。为此,本工作通过X 射线光电子能谱仪(XPS)、X 射线衍射仪(XRD)、场发射扫描电子显微镜(FESEM)、原子力显微镜(AFM)以及电化学测试来表征不同基板以及镀铬层的物理状态,研究了基板表面状态对镀铬层的影响。

1 试 验

1.1 基板元素组成

选取2 种不同规格的冷轧基材作为研究对象,其各元素组成如表1 所示。

表1 实验所用基板的元素组成(质量分数) %Table 1 Element composition of substrate used in the experiment (mass fraction) %

1.2 制备试样

将表1 所示的基材A 分别采用2 000 和5 000 目的砂纸充分打磨抛光,未打磨、2 000 目打磨和5 000 目打磨后的样品基板分别记为1 号,2 号和3 号;将基材B 用5 000 目的砂纸充分打磨,记为4 号样品基板;基材A 在以5 000 目的砂纸充分打磨后分别在空气中暴露24 h 和72 h,分别记为5 号和6 号样品基板。

将尺寸为70.00 mm×70.00 mm×0.15 mm 的6 种试样首先浸入含0.4 mol/L NaOH 和0.1 mol/L Na2CO3的混合溶液中超声处理3 min,以除去试样表面的油脂。然后将处理好的基板浸入镀铬溶液中进行电镀铬处理。 镀铬溶液含150 g/L CrO3和3.5 g/L NH4F。 采用优化的一步法工艺对试样镀铬,即在处理温度为38 ℃和电流密度为10 A/dm2的条件下,以基板为阴极、铅锡合金为阳极,在基板表面沉积金属铬水合物层以及含铬氧化物层。 最后,用去离子水漂洗处理好的镀铬板,烘干备用。

1.3 测试与表征

通过Quanta 250FEG 型场发射扫描电子显微镜(FESEM)表征基板和镀铬板的表面形貌,工作电压为2 kV。 采用X-Pertpro 型X 射线衍射仪(XRD)表征基板的晶面取向,该设备采用Cu Kα1 辐射源,工作电压为2.2 kV,扫描速度为0.2 (°)/min。 采用Pico Scan TM2500 型原子力显微镜(AFM)表征基板的三维形貌。采用Surftest SJ412 型表面粗糙度测试仪测试基板的粗糙度。 通过Thermo ESCALAB250 型X 射线光电子能谱仪(XPS)表征基板表面氧化物的元素价态,光电子发射采用单色Al Kα 和Mg Kα X 射线源,工作功率和工作电压分别为150 W 和15 kV[27]。 以碳1 s 峰(284.8 eV)为基准修正电荷误差。 溅射时间设置为0,10,20,30 s。 利用XPSPEAK41 软件对XPS 谱进行曲线拟合。 每10 s 刻蚀的深度约为1 nm。

采用电化学测试评价样品的耐蚀性能。 采用三电极体系在3.5%(质量分数)NaCl 溶液中进行测试。 参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,工作电极为1 cm×1 cm 的待测样品。 选取Tafel 曲线的测试电压为-1~0 V,扫描速率1 mV/s。

2 结果与讨论

2.1 基板表面粗糙度对镀铬层的影响

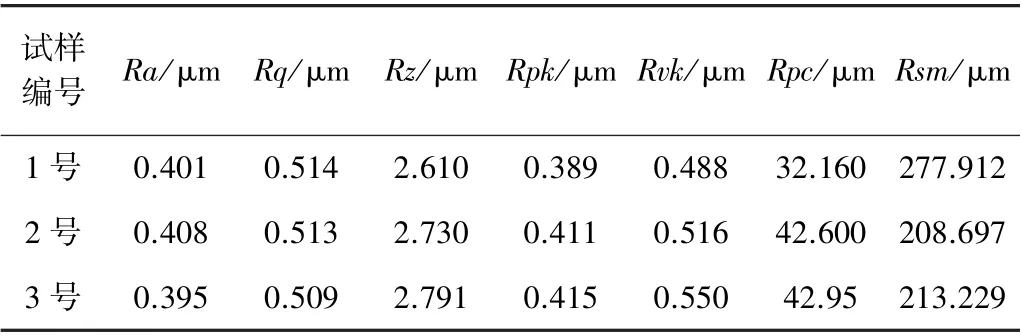

1、2、3 号样品的表面粗糙度和形貌存在差异,但样品的成分和晶体取向一致,故选取1 号,2 号,3 号基板进行粗糙度测试。 表2 为通过多组实验计算的3 种不同基板表面的粗糙度参数。 由表2 可知, 3 号基板的Ra值与Rq值明显低于1 号基板与2 号基板,这表明3号基板表面较为平整。 一般来说,较为平整的表面有利于镀铬层的均匀生长,同时基板表面不平整的波峰处往往会优先成为镀铬层的原位成核位点。 表2 中,Rpk值大小排序为3 号基板>2 号基板>1 号基板,这表明3 种基板中,含铬化合物更易在3 号基板表面沉积。同时,3 号基板表面的波峰数较多,这也为含铬化合物的沉积提供了更多的位点。

表2 不同基板的表面粗糙度Table 2 Roughness of different substrate surfaces

图1 为3 种基板表面的AFM 三维微观形貌。 从图1 可以看出,2 号基板表面存在着较多的峰和谷,而1号基板表面的峰大多以点状峰的状态存在,这解释了1号基板的平均粗糙度小于2 号基板的原因。 3 号基板表面的峰与谷相对1 号和2 号分布更为均匀,并且在3号基板上存在着大量的“平原”区域,表面的平整度更高,因此3 号基板具有最小的粗糙度。 对于3 号基板,“平原”区域中,峰和谷均匀分布,这种三维结构在镀铬过程中更有利于含铬化合物的成核以及生长。

图1 3 种基板的AFM 微观三维形貌Fig. 1 AFM microscopic three-dimensional morphologies of three kinds of substrates

图2 为3 种基板经过镀铬处理后表面的镀铬层形貌。 从图2 可知,在进行镀铬处理后,1 号试样表面出现了大量的坑洞缺陷,这些坑洞缺陷将严重影响镀铬板的耐蚀性能。 2 号试样表面出现大致平行的条纹结构,这种情况的出现与基板的生产工艺有关。 由于2号基板表面存在较多的峰和谷,镀铬过程中含铬化合物在波峰处优先生长,使得镀铬处理后的板材呈现出平行的条纹状特征。 但是由于2 号基板的波峰相对较为稀疏所以在平行的条状纹间存在着裂纹以及坑洞等缺陷。 3 号基板表面形成的镀铬层较为均匀且缺陷较少,这说明在粗糙度较小的基板表面更易形成质量较好的镀铬层。

图2 3 种基板经过镀铬处理后的SEM 形貌Fig. 2 SEM morphology of three substrates after chromium plating

2.2 基板表面晶粒取向度对镀铬层的影响

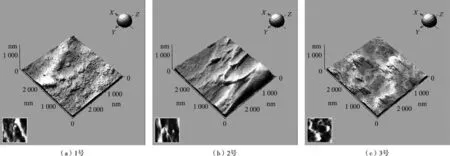

3、4 号样品的表面形貌和氧化状态大致相同,但样品的表面晶粒取向度存在差异,故选取3、4 号样品讨论基板表面晶粒取向度对镀铬层的影响。 图3 为3,4号基板的XRD 谱。 从图3 中可以看出,基板表面含量最高的元素为Fe 元素,2 种基板的XRD 谱中均存在3个明显的衍射峰。 对3 个衍射峰进行标定后可知,衍射角从大到小依次为(110)、(200)和(211)晶面。 采用式(1)分析计算各基板的晶面取向度TC[28]:

图3 2 种基板的XRD 谱Fig. 3 XRD spectra of two substrates

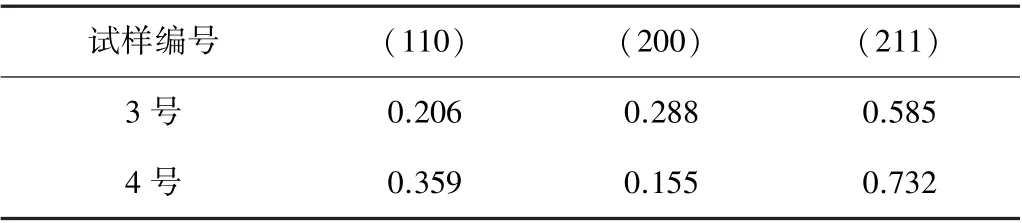

2 种基板的晶面取向度计算结果见表3。 2 种基板表面晶面取向度占比最大的为(211)晶面,并且在所有晶面取向中,除了(200)晶面外,4 号基板的(211)和(110)晶面取向度均大于3 号。 这说明4 号基板表面更容易形成较为复杂的表面织构。

表3 2 种基板的晶面取向度计算结果Table 3 The calculation results of crystal orientation of two kinds of substrates

图4 为2 种基板经过镀铬处理后的表面形貌。 从图4 可以看出,3 号基板表面的镀铬层均匀致密,表面没有明显的裂纹和缺陷区。 4 号基板表面在镀铬后出现大量的坑状缺陷区,并且有明显的裂纹部分。 根据晶面取向度的计算可知,由于4 号基板表面存在大量的(110)晶面和(211)晶面,导致含铬化合物生长的方向受到影响。 当含铬化合物生长在不同的2 种晶面上时,不同方向的晶粒交织在一起,导致交界处出现白色的裂纹缺陷。 同时,在其他晶面取向度复杂的区域,含铬化合物的生长方向更为复杂,因此在该区域出现坑状缺陷。 由此可知,基板的晶面取向度越小,镀铬层生长得越好、结构越完整和致密。

图4 2 种基板经过镀铬处理后的表面形貌Fig. 4 Surface morphologies of two kinds of substrates after chromium plating

2.3 基板表面氧化膜厚度对镀铬层的影响

选取仅打磨、氧化24 h、氧化72 h 后的样品讨论基板表面氧化膜厚度对镀铬层的影响。 图5 为3、5、6 号基板在3.5%NaCl 电解液中的极化曲线,相关的电化学参数如表4 所示。 表4 中,Ecorr为样品的自腐蚀电位,Jcorr为样品的腐蚀电流密度。

从图5 可以看出,3 号和5 号基板曲线的钝化区在更负的电位出现,并且整体向着更负的电压偏移。 从表4 可以看出, 相比6 号基板,3 号和5 号基板的自腐蚀电位分别更负,腐蚀电流密度更高,因此,这2 种基板更容易被溶液中的Cl-侵蚀,氧化膜的反应活性更强;而6 号基板表面的反应活性更弱。

图5 不同基板在NaCl 体系中的极化曲线Fig. 5 Polarization curves of different substrates in NaCl system

表4 不同基板的自腐蚀电位和腐蚀电流密度Table 4 The self-corrosion potential and corrosion current density of different substrates

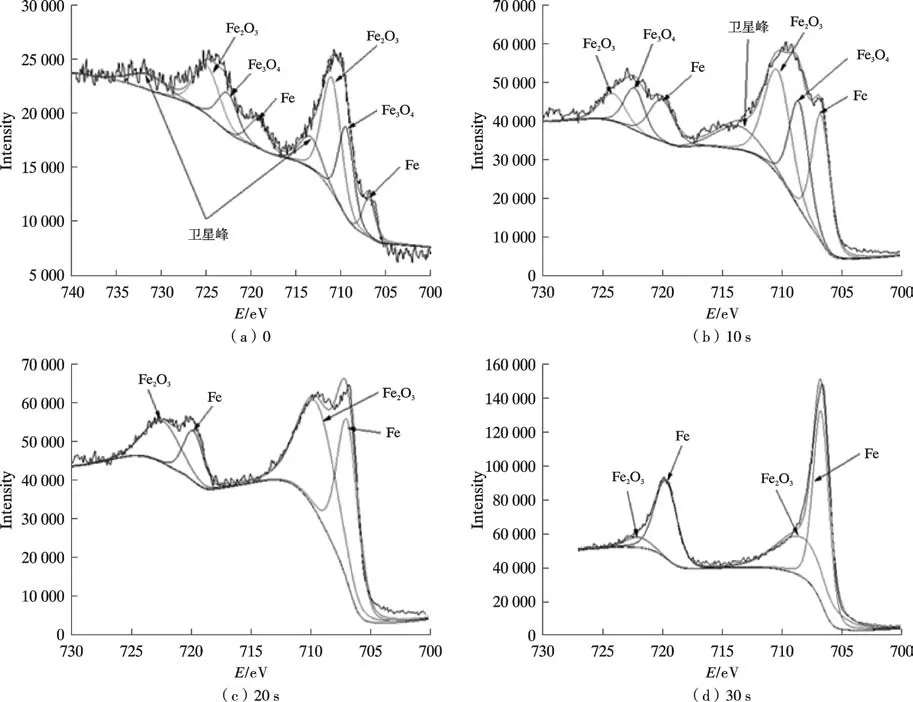

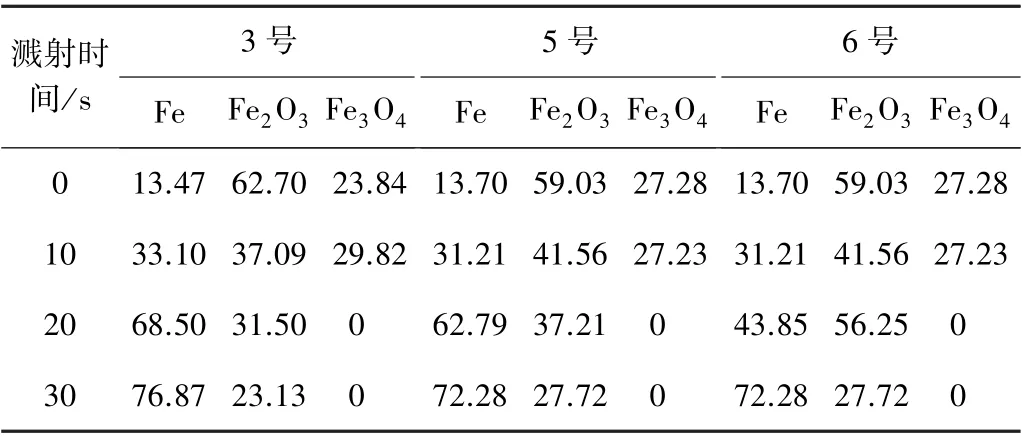

图6~图8 分别为3、5、6 号基板不同溅射时间时表面的Fe 2p 的XPS 拟合曲线。 由图6~图8 可知,基板表面的Fe 元素主要以Fe 单质、Fe2O3和Fe3O4的形式存在。 其中Fe 2p3/2峰对应的结合能为706.8 eV,Fe3O42p3/2峰对应的结合能为710.6 eV,Fe2O32p3/2峰对应的结合能为711.4 eV。 随着溅射时间的延长,3 种基板表面的Fe2O3和Fe3O4的峰强度逐渐变弱,而Fe 的峰强度逐渐变强,这是由于随着溅射时间的延长,XPS 测试位置逐渐由氧化膜过渡到基体。

图6 3 号基板不同溅射时间时表面的Fe 2p 的XPS 拟合曲线Fig. 6 Fe 2p XPS fitting curves of No.3 substrate surface under different sputting time

图7 5 号基板不同溅射时间时表面的Fe 2p 的XPS 拟合曲线Fig. 7 Fe 2p XPS fitting curves of No.5 substrate surface under different sputting time

图8 6 号基板不同溅射时间时表面的Fe 2p 的XPS 拟合曲线Fig. 8 Fe 2p XPS fitting curves of No.6 substrate surface under different sputting time

表5 为不同基板表面各含铁化合物的XPS 谱峰面积占比。 一般对于铁基材料,当Fe 单质的峰面积占比大于50%时,可以认为检测出的物质由基体提供。 在表5 中,3 号和5 号基板在溅射时间达到20 s 后Fe 单质的峰面积比就已经超过了50%,可以认为已经溅射到基体,而6 号基板在溅射时间达到30 s 后Fe 单质的峰面积比才超过了50%。 这表明,6 号基板表面的氧化层更厚,需要更长时间的溅射才能检测到基体的元素组成。

表5 不同基板表面各含铁化合物的XPS 谱峰面积占比%Table 5 Ratio of XPS spectra peak area of each ferrous compound on different substrates' surface %

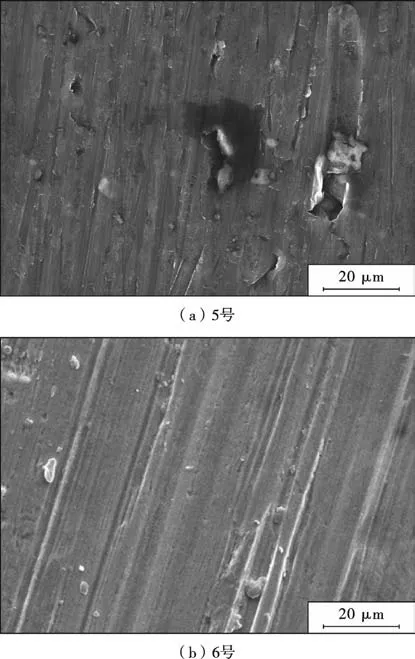

图9 为5、6 号基板镀铬后的表面形貌。 对比图2c可知,6 号基板镀铬后表面出现了大量的坑状缺陷,而3 号和5 号试样表面的缺陷较少。 这是由于6 号基板表面的氧化膜较厚,导致在镀铬过程中,镀铬液酸蚀基板的速率较慢,从而降低了基板和溶液之间的离子交换速率。 并且,由于6 号基板的氧化膜层较厚,导致在反应过程中含铬化合物的沉积只发生在氧化膜先溶解的区域,含铬化合物无法在氧化膜未溶解的区域生长,导致反应完成后在6 号基板的某些区域出现了坑状的缺陷。 同时,根据电化学测试的结果,6 号基板表面的化学活性较弱,导致铬离子的反应速率较慢,从而也影响了镀铬层的生长。 3 号与5 号基板表面的氧化膜较薄,化学反应活性更强,可以生成质量较好的镀铬层。 因此,基板表面的氧化膜越厚,越不利于镀铬层的生长。

图9 5、6 号基板镀铬后的表面形貌Fig. 9 Surface morphologies of No.5 and No.6 substrates after chromium plating

3 结 论

基板表面的物理状态会直接影响到镀铬层的生长情况。

(1)当基板表面的粗糙度过大时,镀铬层生长不均匀,出现坑状缺陷和点状缺陷。

(2)当基板表面的晶粒取向较为一致时,含铬化合物的生长方向也和晶粒取向保持一致,最终形成较为均匀的镀铬层;当基板表面晶粒取向较为复杂时,基板表面形成的含铬化合物的取向也较为复杂,使镀铬层在不同晶粒取向的交界处出现裂纹。

(3)当氧化膜较厚时,基板表面的化学活性较弱,镀铬处理过程中镀铬层生长的速率较慢。 并且,较厚的氧化膜在酸性镀铬液体系中溶解得也较慢,导致基板表面含铬化合物生长不均匀,最终出现大面积的坑状缺陷。