SCAL 型间冷系统散热器铝管管口腐蚀关键水质影响因素

贾 兰, 杨振森, 刘兴华, 肖海刚, 黄万启, 张洪博

(1. 国能宁东第二发电有限公司, 宁夏 银川 750000; 2. 西安热工研究院有限公司, 陕西 西安 710054)

0 前 言

SCAL 型间冷系统已成为我国北方地区新建火电机组的主力机型[1-4],该机组散热器采用1050A 纯铝制成,运行中循环水流经壁厚1 mm 的铝管,铝管外包裹有铝制翅片,通过空气对循环水进行冷却。 系统运行过程中,散热器铝管管口的腐蚀问题一直困扰该类型间冷系统[5-9]。 赵长江[5]、李静平等[7]、彭晓军[10]、汤自强等___[11]分别报道了这一现象,部分学者认为纯铝制成的散热器与碳钢管道之间存在电连接,会引发碳钢和纯铝之间的电偶腐蚀,导致铝管管口腐蚀加速;也有部分学者认为是由冲刷腐蚀导致的,该位置的腐蚀类型目前尚无定论。

该机组循环水系统采用除盐水作为补充水,但是在运行过程中常出现pH 值异常升高和悬浮物增多的现象,这都可能对材料腐蚀产生不利影响[11-14]。 散热器结构、材质和运行工况均根据机组散热需求而设定,对于电厂化学运行人员而言,这些参数均无法调整和优化。 化学运行人员仅能通过对循环水水质的监测和调整减缓材料腐蚀。 但是铝管管口腐蚀与这些水质异常现象之间是否有直接关联尚不清楚[10,15-17],运行人员在散热器腐蚀防护时无理论依据参考,防腐存在盲目性。

本工作旨在阐明SCAL 型间冷系统铝管管口的腐蚀类型,研究水质异常现象对管口腐蚀的加速作用,为电厂化学运行人员提供指导。 为了阐明这些问题,本工作通过对该类型间冷系统散热器结构进行分析和现场调研,总结管口发生腐蚀的铝管分布位置规律,观察管口腐蚀形貌;通过X 射线衍射光谱(XRD)分析循环水中悬浊物成分,结合实验室模拟试验,最终阐明了SCAL 型间冷系统冷却三角铝管端口腐蚀类型及其关键水质影响因素。

1 试 验

1.1 试验材料

实验室模拟试验使用SCAL 型间冷系统散热器备品铝管作为试验材料,依据GB/T 20975.25-2008 对其材质进行分析,结果如表1 所示。 试验铝管符合1050A纯铝材质要求。

表1 试验用铝管化学成分检验结果(质量分数) %Table 1 Chemical compositions of pure aluminum studied (mass fraction) %

1.2 现场调研

为了分析SCAL 型间冷系统散热器铝管管口腐蚀规律,对3 家使用该类型机组的发电厂(A 厂、B 厂和C厂)散热器铝管管口腐蚀情况进行检查,重点观察和分析散热器铝管管口腐蚀情况、管口腐蚀形貌、腐蚀与集水箱结构之间的关系,同时对该类型发电厂常见的水质异常现象进行调研。

1.3 材料表征

使用INSPECT F50 型场发射扫描电子显微镜(SEM)观察管口表面微观腐蚀形貌。 使用Rigaku-D/max 2000PC 衍射仪进行XRD 测试,分析悬浮物物相。XRD 测试靶材为铜靶,电流300 mA,电压50 kV,测试角度为5°~55°,步长为0.02°,扫描速度4 (°)/min,连续扫描采集数据。

1.4 实验室模拟试验

为了对比高悬浮物和高pH 值2 种水质异常现象对铝管管口腐蚀行为的影响,在实验室利用如图1 所示的装置进行模拟试验。 模拟装置中冲刷模拟组件以SCAL 型间冷系统铝管备件作为试验样品,模拟组件的内部结构参考现场铝管使用环境设计,能够更加真实地模拟出系统运行期间铝管管口位置的水流流态,水流以45°的角度冲刷铝管管口位置,该装置用于研究45°方向冲刷条件下铝管的腐蚀行为。

图1 实验室冲刷腐蚀模拟装置示意图Fig. 1 Schematic diagram of laboratory erosion simulation device

模拟试验参考现场实际运行流速,铝管内循环水流量控制在2.2 t/h(流速为1.5 m/s)。 试验过程中使用氨水调节试验模拟液pH 值,通过添加分析纯Fe3O4粉末模拟循环水中的悬浮物。

2 结果与讨论

2.1 SCAL 型间冷散热器结构分析

SCAL 型间接空冷系统采用表面式凝汽器,散热器采用垂直方式布置,系统主要构成及材料组成情况如图2 所示。 系统运行过程中循环水进入表面式凝汽器的水侧通过表面换热,受热后的循环水由循环水泵送至间冷塔,通过空冷散热器与空气进行表面换热,冷却后再返回凝汽器冷却汽轮机排汽,构成了闭式循环。系统中空冷散热器由底部集水箱、铝管管束和顶部集水箱构成,材质全部为1050A 纯铝,其基本结构如图3所示。 铝管管束共4 排,其中两排铝管中水流方向朝上,本文中称为上水铝管,两排铝管中水流方向朝下,本文中称为下水铝管,如图3b 所示,每排铝管有40根。 循环水管道和地下水箱等均采用Q235B 制作。

图2 SCAL 型间冷系统结构示意图Fig. 2 Schematic diagram of SCAL indirect air-cooling system

图3 空冷散热器基本结构及材质示意图Fig. 3 Schematic diagram of basic structure and materials for air-cooling radiator

底部集水箱内部结构示意图如图4 所示,底部集水箱分热水侧(进水侧)和冷水侧(出水侧),中间用隔板分开。 底部集水箱进水侧的作用是将管道输送来的循环水分布到铝管管束中的两排上水铝管,循环水冷却后,经顶部集水箱折返向下,流经两排下水铝管继续冷却,下水铝管中的水再由底部集水箱出水测汇集后流入循环水管道,完成整个散热冷却过程。 底部集水箱进水口有一半被挡板遮挡(如图4c 所示),部分水流受到挡板遮挡而改变流向,水流沿着进水口上方的变径进入集水箱进水侧,变径的延长线正对9 号和16 号铝管, 17 号和18 号铝管位置与进水管出口处夹角在45°附近(如图4b 所示)。 铝管管束与底部集水箱的连接位置局部示意图如图5 所示,集水箱和铝管之间隔有橡胶密封圈,防止两者硬接触,而后通过下集水箱外的勒条将三者压紧,起到密封作用。 铝管管口发生腐蚀后,一旦铝管管口破损超过密封圈,循环水就会向外泄漏。

图4 底部集水箱内部结构示意图Fig. 4 Schematic diagram for interior structure of bottom collecting tank

图5 SCAL 型间冷系统散热器铝管管口局部结构Fig. 5 Local structure of the aluminum pipe orifice in the radiator of SCAL indirect air-cooling system

2.2 铝管管口腐蚀情况现场调研结果

本研究调研了A 、B、C 3 家使用SCAL 型间冷系统且机组容量相同的电厂,3 家电厂的投运时长较为接近,而且散热器材质、生产工艺以及结构基本相同,检查结果表明3 家电厂的散热器某些铝管的管口均存在不同程度的腐蚀现象。 发生管口腐蚀现象的铝管均分布于底部集水箱入口两侧附近,3 家电厂的第17、18 根铝管管口腐蚀均相对其他位置铝管管口更严重,距离进水口较远的铝管管口无明显腐蚀现象,管口存在腐蚀的铝管相对分布位置关系如图6 所示。 由此可见,散热器中铝管管口腐蚀均发生在迎水流方向或水流方向改变较大的部位,与循环水流向具有显著的关联性;3 家电厂第17 号、18 号和38 号铝管管口的宏观形貌对比情况如图7 所示,可以看出B 厂的腐蚀现象较严重,A 厂腐蚀现象较轻。

图6 散热器中管口腐蚀铝管的相对位置关系Fig. 6 The relative position of corroded aluminum tube in the radiator

图7 散热器铝管管口腐蚀情况对比Fig. 7 Corrosion comparison of radiator aluminum pipe orifice

为了进一步分析铝管管口的腐蚀环境,对散热器底部集水箱与碳钢管道连接部位基本结构及腐蚀情况进行分析,其基本结构如图8 所示。 碳钢输水管道与铝制集水箱之间使用不锈钢膨胀节连接,并且碳钢法兰、不锈钢膨胀节和铝制集水箱底部之间均有绝缘垫片,连接螺栓均有绝缘套筒,3 种金属之间并未电连接,间冷循环水电导率普遍<5 μS/cm,导电能力较差,该位置不存在电偶腐蚀的基本条件;而且电偶腐蚀一般影响区域为接触区附近,从图4c 可以看出铝制集水箱进水口与不锈钢膨胀节距离最近的位置并未发生明显腐蚀现象。 综上,SCAL 型间冷系统散热器铝管管口腐蚀不是由电偶腐蚀导致的。

图8 散热器底部集水箱与碳钢管道连接部位基本结构及腐蚀情况Fig. 8 Basic structure and corrosion of the connection part between the bottom of radiator collecting tank and carbon steel pipe

对B 厂散热器第17 根铝管管口位置取样,进行微观腐蚀形貌分析,结果如图9 所示。 图9a~9d 分别展示了4 处铝管管口腐蚀区域的形貌。 从图中可以看出,腐蚀形貌呈现凹谷、泪滴状和马蹄状,具有典型的冲刷腐蚀的特征。 结合散热器腐蚀铝管分布规律及异种金属接触情况的分析,SCAL 型间冷系统散热器铝管管口腐蚀属于冲刷腐蚀。

图9 铝管管口破损区域坑底表面微观形貌Fig. 9 Microstructure of bottom surface of damaged area of aluminum pipe orifice

2.3 SCAL 型间冷系统常见水质问题分析

冲刷腐蚀[11]是机械冲刷和电化学腐蚀交互作用的结果,该种类型的腐蚀受到材质本身的耐蚀性、水流流态和循环水水质。 SCAL 型间冷系统为了满足其散热功能,散热器材质均选择1050A 纯铝,散热器结构、尺寸和生产工艺基本相同。 为了满足机组蒸汽冷凝的需要,同等发电容量机组的间冷循环水的流量也基本相同。 散热器底部集水箱的特殊结构使得在相同水质条件下散热器不同位置的铝管管口呈现出不同的腐蚀速率。 这些因素是冲刷腐蚀的重要影响因素,但是对于已经建成的机组这些因素已经难以改变,电厂化学运行人员无法对这些影响因素进行控制和干预。

在调查中也发现,3 家使用SCAL 型间冷系统的电厂,在材料和水流流态基本相同的情况下,3 家铝管管口腐蚀的严重程度有明显差异,这说明不同机组的循环水水质能够对冲刷腐蚀的发展产生一定影响。 阐明关键的水质影响因素能够为电厂化学运行人员提供指导,减缓甚至避免散热器管口发生腐蚀和泄漏现象,对于已经建成投运的SCAL 型电厂更具现实意义。

SCAL 型间冷系统使用除盐水做补充水,运行过程为密闭循环,运行过程中循环水中虽然存在杂质离子但是一般不大于1 mg/L。 该类型间冷系统运行过程中常存在的水质问题是水中悬浮物偏高和pH 值异常升高,A、B、C 3 家电厂运行过程中均出现过类似的水质问题,但是出现水质异常的时间及严重程度均不相同,难以比较。 本研究中通过实验室模拟试验的方式就循环水悬浮物高和pH 值异常升高2 项水质因素对铝管管口冲刷腐蚀的加速作用进行研究。

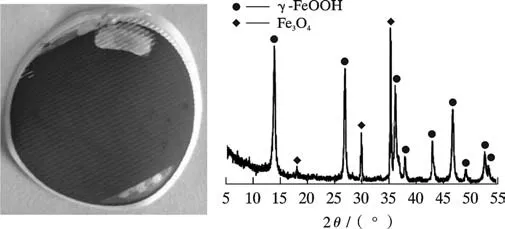

为了阐明SCAL 型间冷系统中悬浮物主要成分和来源,本研究中采用0.45 μm 滤膜对B 厂间冷循环水进行过滤,在40 ℃烘干后得到悬浮物的粉末样品,通过XRD 分析该悬浮物的成分如图10 所示。 在过滤过程中测量了间冷循环水中悬浮物含量,结果为15.78 mg/L。 XRD 结果表明悬浮物的主要成分为铁的氧化物γ-FeOOH(约占57%)和Fe3O4(约占43%)。

图10 间冷系统循环水中悬浮物的XRD 测试结果Fig. 10 Suspended solids in circulating water of intercooling system and XRD test results

大部分间冷系统碳钢内表面未做防腐处理,观察间冷系统地下水箱人孔内壁形貌和间冷系统循环水管道内壁形貌可以看出,碳钢表面附着有橘黄色的腐蚀产物,因此判断循环水中铁氧化物主要来源于碳钢管道、水箱内壁的腐蚀,水中悬浮物主要是碳钢管道腐蚀脱落形成的。

SCAL 型间冷系统运行过程中普遍存在pH 值异常升高现象,中性的循环水pH 可逐渐升高至8.5,部分机组最高可达9.5[15]。

2.4 实验室模拟试验

本研究中分别进行高pH 值低悬浮物条件和高悬浮物中性pH 值条件下的冲刷腐蚀模拟试验,通过对比2 种试验条件下铝管腐蚀情况阐明加速铝管管口冲刷腐蚀的关键水质因素。

为了模拟高pH 值条件下铝管管口腐蚀情况,本研究中使用分析纯氨水调节循环水pH 值至9.50±0.15,水质参数见表2。 模拟试验进行8 d 后,将装置中铝管取出,观察管口的腐蚀情况。 铝管管口端面宏观腐蚀形貌如图11 所示。

图11 高pH 值无悬浮物条件下模拟试验结果Fig. 11 Simulated experiment results with high pH and without suspended solids

表2 模拟试验循环水水质参数Table 2 Simulation test circulating water quality parameters

从图中可以看出,在45°水流冲刷模拟试验后,铝管管口的迎水面内壁出现了明显的腐蚀坑,铝管边缘也出现了缺口。

模拟试验结果表明,在pH =9.5 的条件下,即使用循环水中悬浮物很少,高pH 值与水流冲刷协同作用也能够导致铝管快速腐蚀。

根据调研结果,间冷循环水中悬浮物主要包括γ-FeOOH和Fe3O4,其中γ-FeOOH 属于胶体类物质,硬度较低[18-20],而Fe3O4固体硬度较大[21],理论上硬度更大的Fe3O4对冲刷腐蚀影响更大。 模拟试验中将Fe3O4粉末加入模拟装置中,为了加速试验效果,试验过程中将悬浮物浓度调节为150 mg/L,试验过程中不调控pH值(实测值为7.2~7.4),其他运行参数均与高pH 值无悬浮物条件时相同。 模拟试验运行8 d 后将铝管取出,铝管管口形貌如图12 所示。从图中可以看出,铝管管口边缘整齐,无任何缺口或腐蚀现象。 通过对比可知,在相同的试验试验时间下,高pH 低悬浮物的水质条件对铝管管口冲刷腐蚀的加速作用更强,在极端条件下pH 值异常升高至9.5 后可导致铝管管口在短时间内发生破坏性腐蚀。

图12 高悬浮物正常pH 条件下腐蚀模拟试验结果Fig. 12 Simulated results with high suspended matter content and normal pH

2.5 SCAL 型间冷系统散热器铝管管口腐蚀机理分析

根据本研究中现场调研和实验室模拟试验结果对SCAL 型间冷系统散热器铝管管口腐蚀机理分析如下:散热器下集水箱特殊的结构导致集水箱进水管口上方左右两侧的铝管受到较强烈的水流冲击,会发生冲刷腐蚀(如图13a 所示)。 系统运行期间,循环水中的悬浮物,主要是铁的腐蚀产物,对冲刷腐蚀有一定的加速作用(如图13b 所示)。 循环水pH 值升高至9.5 左右时,铝管以及铝管表面氧化膜在较强的碱性溶液中发生腐蚀溶解,高pH 值不仅破坏了铝管表面原有的钝化膜,同时阻止了在铝管表面形成新的钝化膜,因此循环水pH 值异常升高对于铝管管口冲刷腐蚀的加速作用更强,具有更强的破坏性(如图13c 所示)。 在水流冲击和高pH 值的协同作用下,特定位置的铝管管口可发生较快的腐蚀破坏(如图13d 所示)。

图13 间冷系统散热器铝管管口快速腐蚀机理示意图Fig. 13 Schematic diagram of the corrosion mechanism of radiator aluminum pipe orifice in indirect air-cooling system

3 结 论

对SCAL 型间冷系统散热器铝管管口腐蚀问题展开研究,结果表明散热器中铝管管口腐蚀均发生在迎水流方向或水流方向改变较大的部位,与流向具有显著的关联性,且微观形貌呈现冲刷腐蚀特征,该位置腐蚀类型为冲刷腐蚀。 在SCAL 型间冷系统常见的水质异常条件中,pH 值异常升高对铝管管口的加速作用更高, 循环水pH 值升高至9.5 后对铝管管口具有较强的破坏性,可在短时间内导致铝管管口位置发生腐蚀破坏,加速管口冲刷腐蚀的关键水质影响因素。 在SCAL型间冷系统运行过程中,运行人员应按时监测循环水pH 值,必要时可通入酸性气体(如CO2)或阳床处理降低及时降低循环水pH 值。