基于LSD技术的柴油喷雾特征直径研究

颜杰, 董全, 任晓光, 蔡志勇, 倪佐

(1.哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨 150001; 2.潍柴动力股份有限公司,山东 潍坊 261061)

随着能源危机和环境污染的情况日益加剧,国内外开始提倡节能减排的环保理念[1],其中优化传统内燃机的燃烧效率和热效率,提高燃油利用率,降低有害气体特别是温室气体的排放仍将是控制温室效应和大气污染的主要措施及手段。

在发动机中,评价燃油雾化质量的其中一个参数就是喷雾粒径,发动机工作时,液滴一边蒸发一边燃烧,若油滴直径过大,蒸发效率低,蒸发未完全的液滴碳化,排放恶化,油滴直径过小蒸发效率高,燃烧速度快,从而导致缸内温度和压力骤升,发动机爆震、敲缸现象易发生,损害发动机[2]。因此,缸内燃油喷雾粒径分布特性是优化缸内混合气分布和燃烧结构的重点之一。

目前应用最广泛的柴油喷雾粒径测试技术是相位多普勒粒子技术(phase droppler partice analyzer,PDPA)。Rakesh等[3]利用PDPA研究异辛烷、乙醇和正丁醇3种燃料在六孔螺线管喷油器上的喷雾粒径分布,结果表明乙醇喷雾具有较高的表面张力、粘度和蒸发潜热,它的喷雾液滴直径较大;董全等[4]采用PDPA技术对V形交叉孔喷油嘴的喷雾场粒子进行测量,结果表明,无论是粒子算术平均直径(arithmetic mean diameter,AMD)还是索特平均直径(sallter mean diameter,SMD),交叉孔喷油嘴都比单孔喷油嘴更小。PDPA技术虽然测试精度较高,但是因为单点测量,测试速度慢,且无法获取瞬态喷雾粒径分布及喷雾粒径分布在时空尺度上的波动特性。

因此国内外学者开发了新的测试方法,平面激光测径技术(laser sheet drop-sizing,LSD)。LSD技术是面测量,它能够获取一次喷射过程中一个喷雾二维平面的粒径分布,具有可获取瞬态喷雾粒径分布及喷雾粒径分布在时空尺度上波动特性的优点。Jermy等[5]对比LSD技术和PDPA技术发现,LSD在喷雾核心处实验精度更加可靠,且具有更快的数据采集速度。曾纬等[6]在LSD的基础上进行改进,与双相激光诱导荧光法结合,进一步降低汽化对试验的影响,研究正己烷的喷雾粒径,其SMD结果与PDPA测试结果最大偏差约为14%。Dongyuan等[7]使用LSD技术研究了高压环境下替代航空燃料的喷雾特性。

但目前研究喷雾粒径只研究索特平均直径,没有进一步对喷雾特征直径进行研究。喷雾特征直径对于探究液滴尺寸分布具有重要意义,尤其是后续燃烧问题上。当得到特征直径后,可以进一步评价液滴尺寸发散程度。LSD是面测量,十分有利于特征直径的数值获取。

基于以上背景,本研究采用平面激光测径技术搭建了一套用于研究柴油喷雾粒径分布的试验平台,通过对图像信号强度和喷雾粒径之间的高精度标定,获取不同工况条件下的可视化图像,深入了解缸内柴油喷雾粒径分布特性,尤其是特征直径,这对优化发动机燃烧结构具有重要意义。

1 LSD技术原理与试验系统

1.1 LSD平面激光测径法原理

平面激光测径技术,结合了激光诱导荧光法与米氏散射法,是目前测试喷雾两维粒径分布最为有效的方法[8]。主要是利用激光照射添加荧光剂的喷雾,喷雾液滴受到激光激发后电子能级发生跃迁,当电子从高能级回落至低能级时将发出荧光,同时喷雾液滴中还伴随着散射光发出。经研究发现,荧光强度If正比于液滴的体积(D3),散射光强度Is正比于液滴的表面积(D2),因此D32(索特平均直径)可由式(1)计算:

(1)

式中:SMD(x,y)为在位置(x,y)处的索特平均直径;K为标定系数。

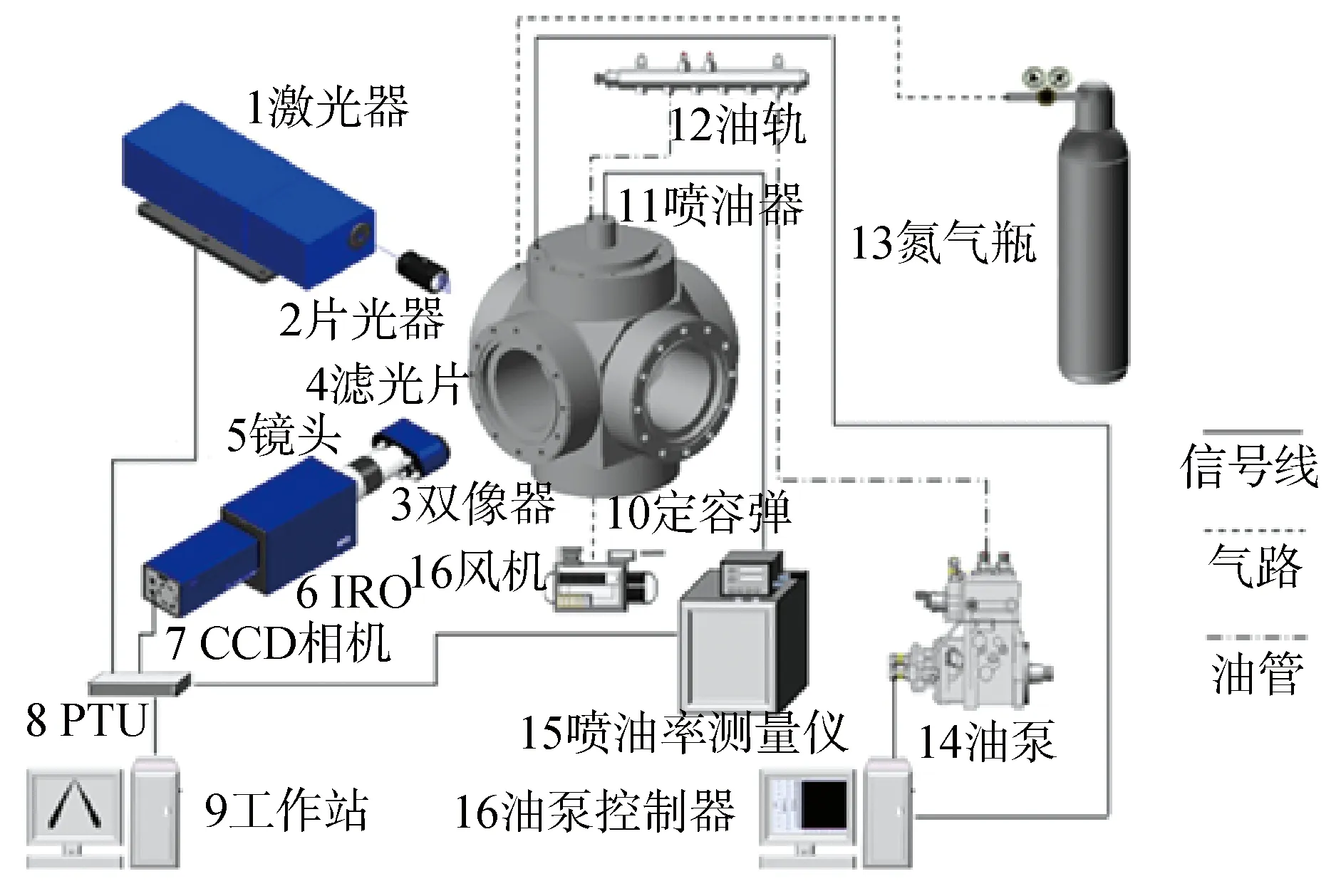

1.2 试验系统简介

LSD技术测试喷雾粒径特性的系统布置图如图1所示,该试验系统主要由5部分组成:激发光源系统、定容弹系统、燃油喷射系统、图像采集单元和时序控制系统。首先Nd:YAG脉冲激光器经过片光器产生片状激光射向定容弹里的喷雾,燃油喷射系统喷射出的油雾受激光激发后产生的荧光和散射光被CCD相机分别采集到,CCD相机前连接装有266 nm的LIF和MIE滤波片的双像器,时序控制系统控制各个系统之间工作时序。

图1 试验系统总成图

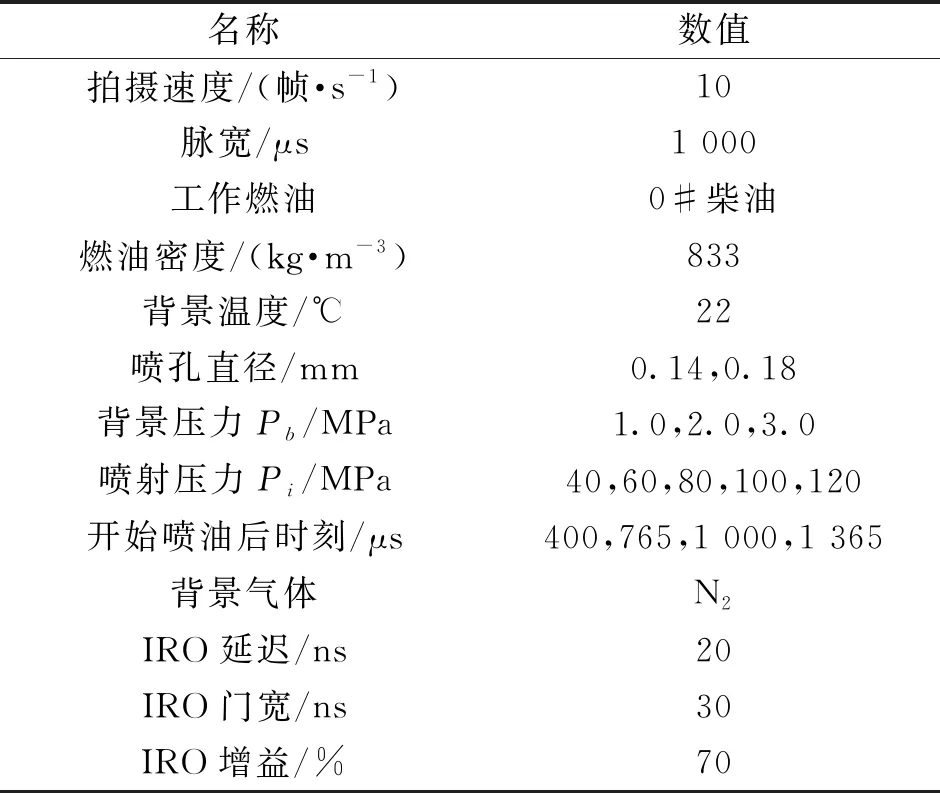

1.3 试验工况设置

试验主要参数如表1。因高温环境下会加剧柴油的汽化速度,荧光信号发生波动,测试精度受到影响[9],故本文基于常温环境下开展研究。同时,当柴油与氧气分子接触时柴油的荧光将会熄灭[10],尤其当柴油气相时熄灭几率增大,故本试验的背景气体为氮气。柴油本身受激发后具有荧光性,故对柴油本身进行测试也是可行的,不需要添加荧光剂。选取的拍摄时刻分别为开始喷油后(after start-of-injection,ASOI)400、765、1 000和1 365 μs,每个工况点拍摄10次再平均处理,以消除喷射随机误差。

表1 试验主要参数

1.4 喷雾粒径参数定义

一般以液滴的平均直径评价喷雾的雾化质量,平均直径[11]是一个假想尺寸,是以一个理想化的均匀液滴喷雾场来替代实际液滴尺寸不一致的喷雾场。但只研究平均直径不能完全反应喷雾雾化质量的优劣,还需加入特征直径做补充说明。特征直径是指在喷雾场液滴直径分布曲线中小于该直径液滴的体积占喷雾场液滴总体积的百分比[12]。由于将试验场里的液滴假想成标准球形粒子,故本文以PDFN(数目积分分布)来代替液滴体积分布,指对应SMD的数目与液滴总数目的百分比,主要采用以下5种喷雾粒径评价雾化质量:

1)D32:表面积动量平均径,即索特平均直径(SMD),指将实际液滴换算成同等表面积的标准球形粒子的直径,应用最广泛,SMD越小代表燃油的雾化程度越好。

2)D0.1、D0.5、D0.9:分别指在该直径之前的液滴数目占喷雾场液滴总数目的10%、50%、90%,D0.5也称中值直径,D0.9反应喷雾里的超大液滴。

3)DP:峰值直径,指该直径的液滴数目占所有液滴总数目的百分比最高。

1.5 图像处理流程与误差分析

图像处理主要流程如图2。在经过多次重复试验后去除大范围射流破碎图像,改善了射流随机误差;将同步测得的LIF及MIE图像相除,去除因喷雾的汽化过程影响液相荧光强度造成的背景误差,基于激光能量衰减矫正及标定计算柴油喷雾粒径,使其转化成喷雾SMD分布图像。为了保证图像的高信噪比,采用了3×3像素均值模糊算法进行阈值分割,但与此同时,试验远场和射流边缘粒径最小的区域就会被除去一小部分,除去的无效像素值占图像总像素值的比例不足5%,可以忽略不计。

图2 图像处理流程

激光穿过喷雾时,会被柴油吸收部分能量,喷雾浓度越大能量衰减越严重[13]。通常以不对称度来衡量激光能量衰减程度,用迎光面的荧光强度除以背光面的荧光强度,本试验从左侧射入激光,故喷雾轴线左侧是迎光面,右侧是背光面。基于Lambert-Beer定律对所有喷雾荧光图像进行了激光能量矫正。为了方便运算,每个像素的激光能量衰减矫正离散化处理:

(2)

式中:snew为矫正后的某个像素荧光强度;sold为未矫正的荧光光强;K′为光学常数;i,j为像素点所在的行和列。基于以上原理本文通过Matlab编写能量衰减矫正的迭代程序,当对称度为1时矫正完成。

同时为了降低多重散射和荧光自吸收现象对试验结果的影响[14],LSD技术主要测量距离喷油器喷嘴出口10 mm之后的喷雾场。

2 柴油喷雾SMD标定试验

2.1 标定试验

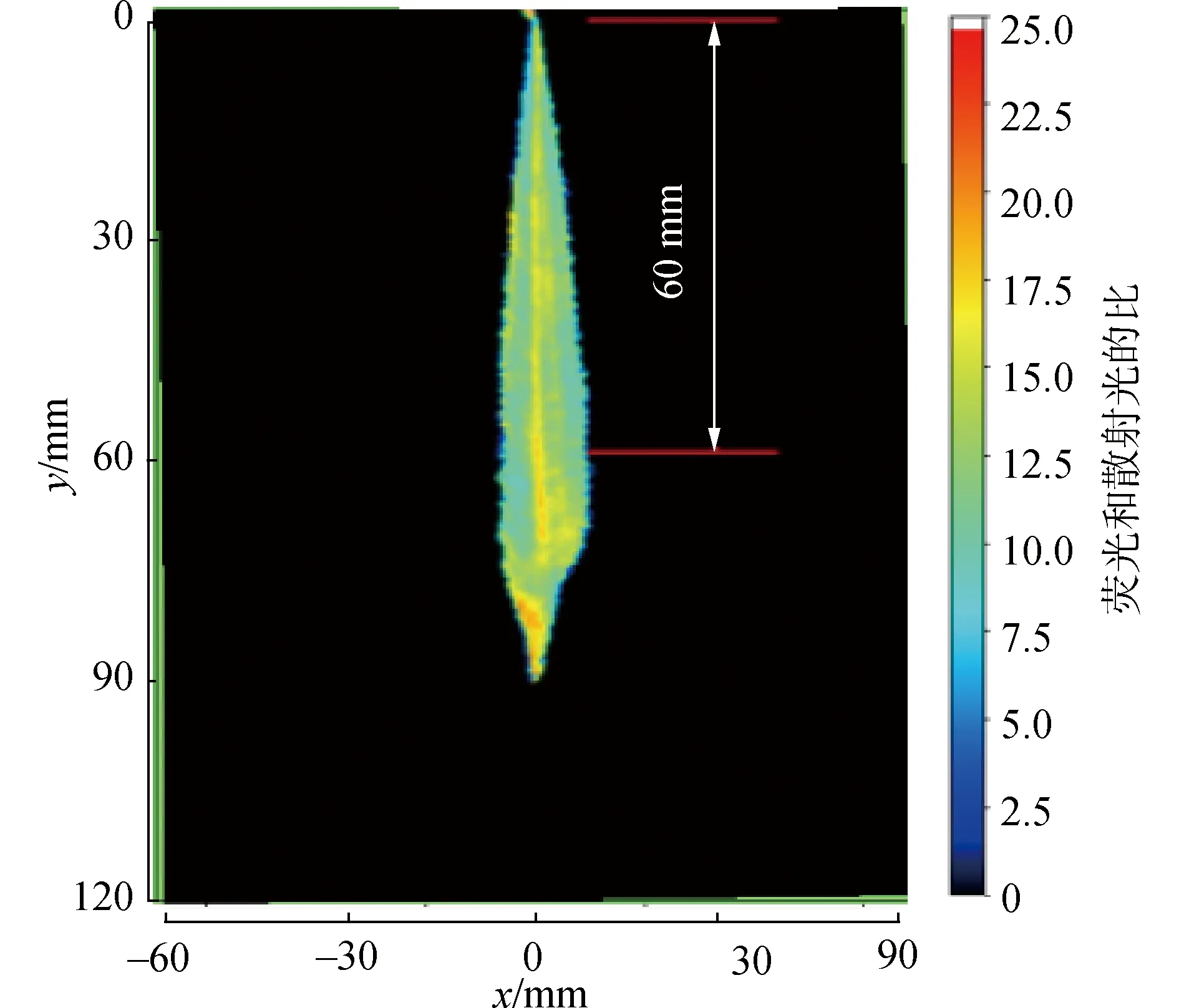

由式(1)可知得到柴油喷雾SMD分布需对系数K进行标定,研究中一般认为K是常数。标定原理为:在已知液滴直径的前提下,测得荧光和散射光的光强比值,进而反推标定系数K值。本文引用文献[4]使用PDPA技术测得的喷雾粒径数值,同时拍摄相同试验条件下的LSD图像,获得喷雾某一固定位置处的粒径数值和图像强度,反推K值。

由表PDPA技术获得的粒径测试结果如表2。试验工况为油压120 MPa,背压0.1 MPa,孔径0.14 mm。其中喷雾中的位置(x,y)中x表示轴向距离,y表示径向距离(单位:mm)。基于相同试验条件下获得的LSD图像如图3。

图3 LSD标定图像

表2 由PDPA技术获得的粒径测试结果

2.2 标定误差分析

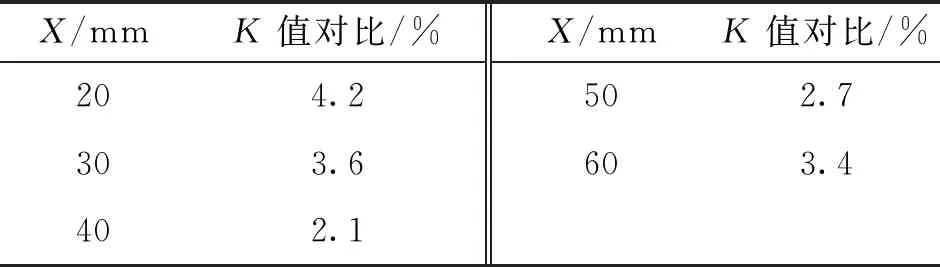

由于LSD技术和PDPA技术是2种不同的测径方法,LSD是某一时刻喷雾场粒径的空间分布,而PDPA是一个喷雾点粒径变化的时间分布,两者存在一定的差异。基于上述原因,因此在标定试验中,两者都测量喷雾中同一固定位置的喷雾粒径,测试区域一致,且LSD拍摄的时段步长与PDPA的拍摄间隔一一对应,同时为了减小误差标定试验多次拍摄取平均值。由表3可知,与基于几何光学近似理论[15-16]计算得到的K值对比,标定试验得到的系数K值具有较高的准确性,误差在5%以下,其中x表示标定区域距喷嘴的距离。

表3 标定系数K试验值与理论值的差值百分比

3 试验结果及分析

3.1 不同喷油压力下喷雾粒径随时间变化的影响

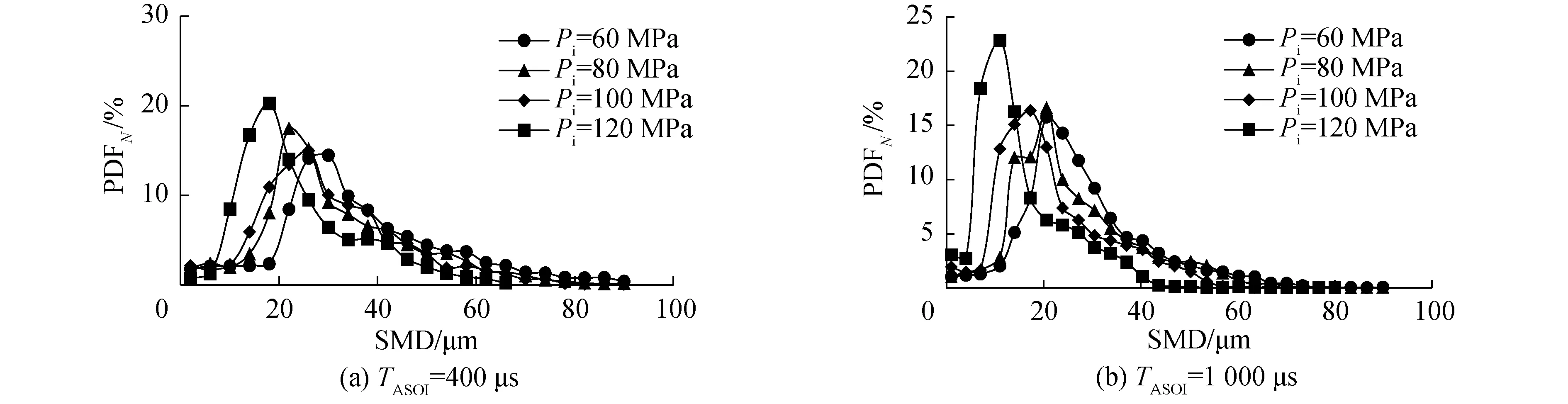

图4为不同喷油压力下喷雾SMD分布图像,选取背压1 MPa,喷孔孔径0.14 mm,拍摄时刻TASOI400 μs,喷油压力60~120 MPa试验条件。

由图4可知,喷雾边缘部分SMD较小,轴线中心处较大,其分布情况与喷雾浓度场结构[17]吻合,靠近喷嘴的液核区喷雾SMD最大,此处液态燃油居多,尚未破碎便与背景气体混合;沿着喷雾轴线SMD在逐渐变小,此时已进入浓混区,浓混区燃油部分雾化成气相,燃油喷雾气液两相共存,SMD较大且不均匀;喷雾外围部分是稀混区,此处燃油以气相为主,兼含有部分油滴飞溅,SMD最小,但会有极小区域出现SMD反常变大的现象。

图4 不同喷油压力下喷雾SMD分布

对比喷油压力发现,喷雾液核区的SMD最大值由65 μm降低到了45 μm,且喷射压力越大,整个喷雾场粒径分布越均匀,燃油射流速度增加,喷孔内部空化现象加剧,燃油的有效流通截面积减小,实际流速增加,湍流现象加剧,导致射流极其不稳定,射出喷孔就迅速雾化,喷孔出口处SMD减小。并且根据压力振荡说[18]可知,喷油压力增大,燃油供给系统产生的压力振荡更剧烈,雾化效果更好,喷嘴出口SMD分布越小。

提高喷射压力对后续燃油也有持续影响。燃油射流出喷孔后仍保持较高的速度,喷油压力越高,喷射动能越大,卷吸的背景气体多,气动力作用下二次雾化发生的频率增多,SMD越小。由波破碎理论[19]可知,液滴在喷射时会形成表面波,由于表面波不稳定导致液滴破碎,液滴自身表面张力与直径成反比,直径越大越容易破碎,液滴直径随着破碎雾化的进行不断变小,直到液滴自身表面张力与气动作用力相当时破碎停止,液体射流在背景气体摩擦阻力下做减速运动,因此喷雾前端的液滴较为圆润。

对比TASOI400 μs和1 000 μs 2个时刻,SMD分布规律相同,但随着喷雾的不断发展燃油SMD变小。这是因为在运动过程中喷雾场内大液滴表面张力维持不了自身的形状发生破碎,液滴变小。同时随着喷雾的进行,喷雾卷吸的空气增多,其反作用影响越来越大,油滴粒子的空间密度也随之降低,油滴间相互碰撞融合的几率减小,使得喷雾场SMD的值随喷射时刻的增加而减小。

由图6可知,400 μs时喷油压力由60 MPa升到120 MPa,Dp由30 μm下降到18 μm,D0.1降幅为40%,中值直径D0.5降幅为40%,D0.9降幅为34%。在1 000 μs时,Dp由20 μm下降到11 μm,D0.1降幅为57%,中值直径D0.5降幅为50%,D0.9降幅为39%。根据以上分析可知,提高喷油压力对于柴油的破碎雾化具有积极的促进作用,SMD更小,其中D0.1的降幅最大,表明喷雾前锋面粒径受喷油压力的影响最大。随着开始喷油后时刻的增加,提高喷油压力,特征直径DP、D0.1、D0.5和D0.9的下降幅度都在增加,D0.1降幅仍最大。

图5 不同喷油压力下粒径尺寸数目分布

图6 不同喷油压力下特征直径

根据燃油喷雾气液两相连续方程:

(3)

式中:ρg为气相总密度;u为火焰沿x方向的传播速度;ρl为液滴平均密度;δ为液滴直径;KV为液滴蒸发常数;Nl为液滴总数。

因此更小的D0.1有利于缩短燃烧开始着火时刻,外围着火点多,燃烧速度快,有助于完全燃烧,降低了局部高温的风险。

3.2 不同背景压力下喷雾粒径随时间变化的影响

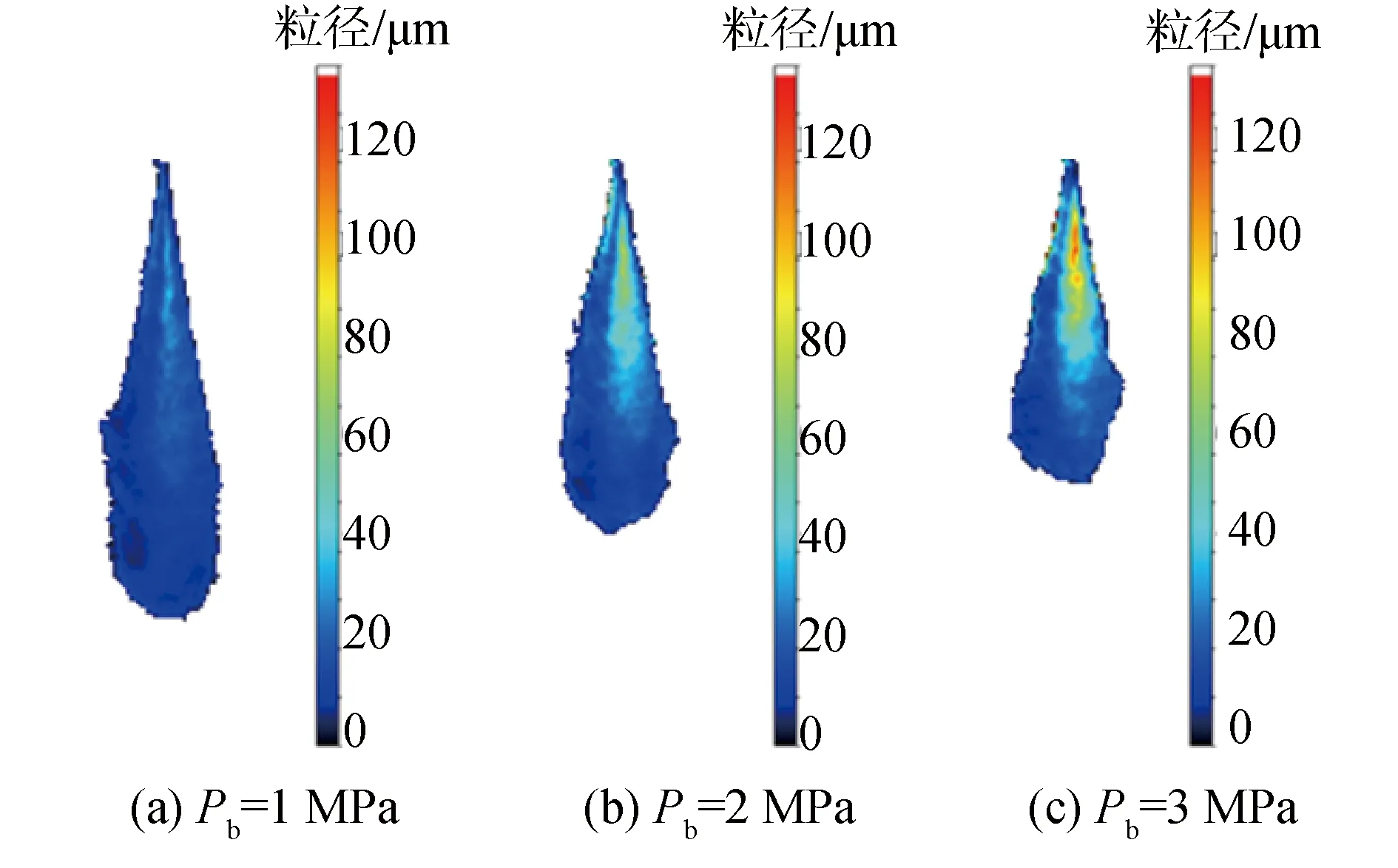

图7为不同背景压力下喷雾SMD分布图像,选取油压120 MPa,喷孔孔径0.14 mm,拍摄时刻TASOI765 μs,背景压力1~3 MPa试验条件。

图7 不同背景压力下喷雾SMD分布

空穴发生的强度随背压的增大而降低[20],液体射流表面湍动减缓,喷孔出口处液体难破碎,最终使得喷孔出口处SMD变大。

背压增大导致环境密度增大,背景气加剧体射流扰动,有利于射流破碎和雾化。但环境密度的增大会导致喷雾体积减小,单位体积内留存更多的燃油液滴,更易致使其相互碰撞融合,喷雾液滴聚集作用增强,容易发展成大直径的油滴,具体表现为造成喷雾轴线与边缘燃油SMD差异大。因此,在高背压条件下,缸内湍流的作用更加重要,需要尽快把已经形成的小油滴尽快带走,不要聚集从而导致二次聚合。

喷雾前锋面受的阻力随背压的增大而增大,其动量在与背景气体的碰撞中减小,轴向速度降低,径向扩散能力增强,喷雾前锋面和两侧边缘液滴的SMD变化不明显。

由图8可知背压增大,对应的峰值SMD所占的数目比例在下降,大粒径的比例却在上升。对比TASOI765 μs和1 365 μs 2个时刻,粒径尺寸分布曲线几乎相同,但是1 365 μs不同背压对应的SMD峰值比例比765 μs的高,表示随着喷雾的发展燃油液滴尺寸越来越均匀。

图8 不同背景压力下粒径尺寸数目分布

由图9可知,765 μs时背景压力由1 MPa升到3 MPa,Dp由16 μm上升到24 μm,上升了50%,D0.1的涨幅为60%,中值直径D0.5涨幅为77.8%,D0.9涨幅为137.5%。1365μs时Dp上升了25%,D0.1涨幅为30%,中值直径D0.5涨幅为50%,D0.9涨幅为86.7%。其中D0.9的涨幅最大,表明增大背景压力会使喷雾粒径尺寸差别增大。随着开始喷油后时刻的增加,增大背景压力,特征直径DP、D0.1、D0.5和D0.9的上涨幅度都在下降,D0.9涨幅仍最大。

图9 不同背景压力下特征直径

根据液滴蒸发燃烧理论,D0.9的增大说明喷雾场内液滴间尺寸差别大,雾化颗粒的均匀度差,缸内只要存在些许大油滴就会影响其燃烧特性,有害排放显著提高,后续不完全燃烧造成的碳烟浓度增大。

3.3 不同喷孔直径下喷雾粒径随时间变化的影响

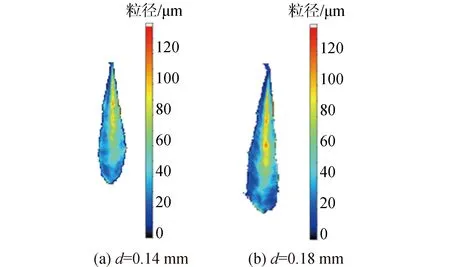

图10为不同喷孔直径下喷雾SMD分布图像,选取油压100 MPa,背景压力1 MPa,拍摄时刻TASOI400 μs,喷孔孔径0.14 mm和0.18 mm试验条件。

由图10可知喷孔直径增大SMD在增大。由边界条件突变说[21]可知,液体射流流经喷孔出口时,喷孔直径越小喷孔有效流通截面积也越小,喷孔出口处节流现象更严重,一次雾化程度也更高。射流在喷口处失去壁面限制,其动能重新分布,增大孔径其轴向上的动能增大,雾化效果降低,SMD分布也不均匀。

图10 不同喷孔直径下喷雾SMD分布

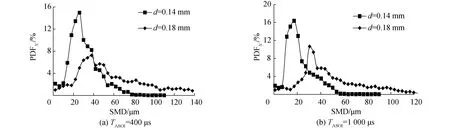

由图11可知,喷孔直径对SMD分布的影响是显著的,喷孔直径越小,峰值SMD数值变小,所占数目积分高,雾化效果好。这是因为对于相同喷射压力和背景压力时,直径小的喷孔其内部流速大,增加燃油离开喷嘴的射流速度,油滴的初次雾化和卷吸空气的能力加强,所以小喷孔燃油雾化效果好,而大喷孔未雾化完全的油滴多。对比TASOI400 μs和1 000 μs 2个时刻,随着开始喷油后时刻的增加,不同孔径下对应的峰值SMD逐渐减小,数目积分进一步增大。

图11 不同喷孔直径下粒径尺寸数目分布

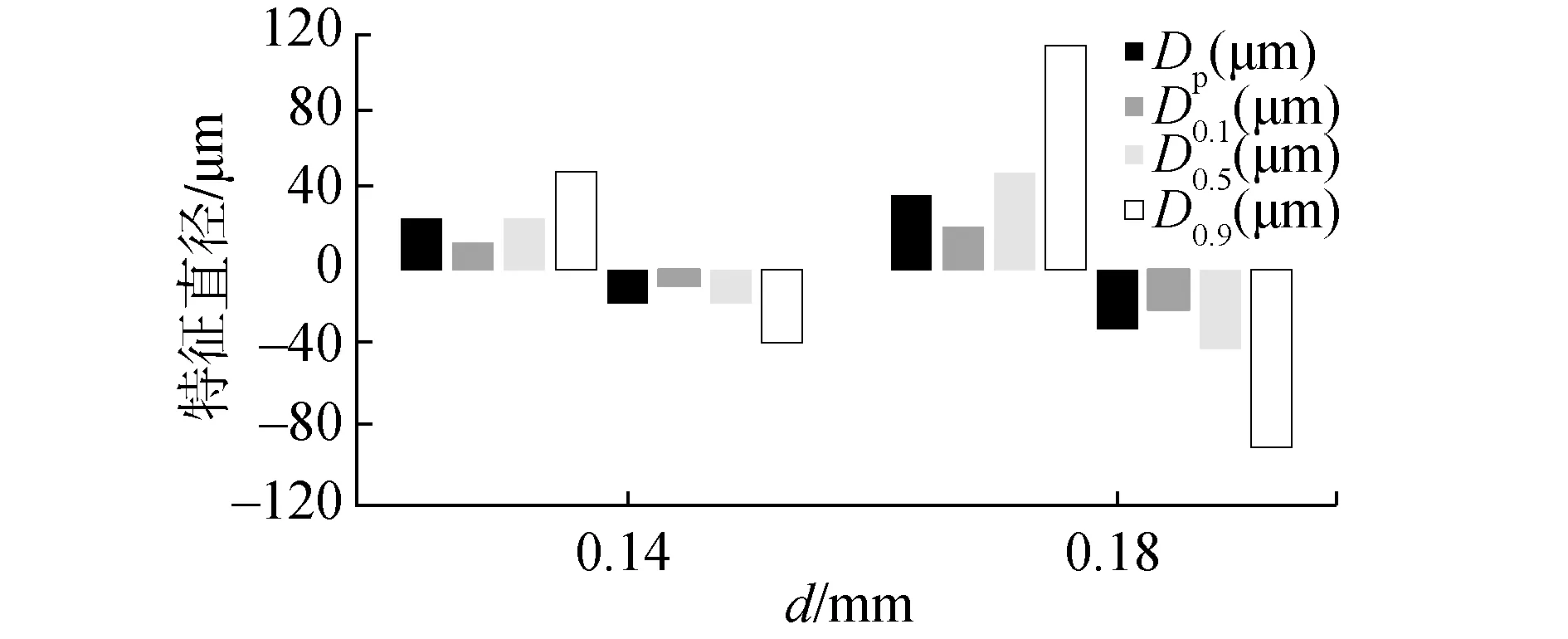

由图12可知,在400 μs时,孔径由0.14 mm增大至0.18 mm,Dp由26 μm上升到38 μm,上升了46.2%,D0.1涨幅为57.1%,D0.5涨幅为88.5%,D0.9由50 μm上升到114 μm,涨幅为128%。到1 000 μs时,Dp由17 μm上升到30 μm,上升了76.5%,D0.1涨幅为150%,D0.5涨幅为135.3%,D0.9涨幅为143.2%。根据以上分析可知,增大喷孔直径对于柴油的破碎雾化具有阻碍作用,SMD更大,雾化效果差,其中D0.9的涨幅最大,未完全雾化的大油滴较多。随着开始喷油后时刻的增加,增大喷孔直径,特征直径DP、D0.1、D0.5和D0.9的上涨幅度都在增加,D0.9涨幅仍最大。

图12 不同喷孔直径下特征直径

根据液滴蒸发燃烧理论,孔径增加导致D0.9增大,雾化效果低,油滴大难烧尽,易出现喷嘴出口处积碳,结焦现象,燃油射流受阻,进一步恶化雾化效果。

4 结论

1)喷雾粒径分布与喷雾浓度场结构分布吻合,靠近喷嘴的液核区喷雾SMD最大,沿着喷雾轴线SMD逐渐减小,浓混区燃油喷雾气液两相共存,SMD较大且不均匀;稀混区SMD最小。

2)提高喷油压力对于柴油的破碎雾化具有积极的促进作用,峰值SMD由30 μm下降到18 μm,喷雾分布更均匀。提高喷油压力对D0.1的影响最大,表明喷雾前锋面粒径受喷油压力的影响最大。

3)喷雾的SMD随着背压的增大而增大,峰值SMD由16 μm上升到24 μm,喷雾轴线与边缘燃油SMD分布差异较大。增大背景压力时D0.9的涨幅最大,表明增大背景压力会使喷雾粒径尺寸差别增大。

4)喷孔直径增大,峰值SMD数值由26 μm上升到38 μm,雾化效果差。增大喷孔直径时D0.9的涨幅最大,表明增大喷孔直径会导致未完全雾化的大油滴增多。