基于图像识别的二次反射镜面形质量检测方法*

孙 楠 闫克丁

(1.上海晶电新能源有限公司 上海 201112)(2.西安工业大学电子信息工程学院 西安 710021)

1 引言

不同于利用光电效应的光伏发电,聚光太阳能热发电(Concentrated Solar Power,CSP)技术是通过分布在一定区域内的定日镜将太阳光汇聚至目标区域以获得高能量密度的太阳光斑,再通过储能介质将太阳能转化为热能用于后续的汽轮机发电[1~3]。二次反射技术是聚光太阳能热发电技术的一种新型发展方向,通过架设在高处的二次发射镜将定日镜的反射光斑再次反射至地面处的吸热器中,以再次汇聚太阳光[2,4~5]。相较于传统的塔式技术,二次反射技术对二次反射镜的面形质量要求更高,为了保证聚光效率和发电效率需要一种高精度的二次反射镜面形质量检测方法[6~7]。

针对二次反射镜空间尺度较大、表面反射率高的特点,实际项目中通常使用双目测距法、摄像测量法和三维扫描法。双目测距法是基于双相机几何关系利用视差原理对图像中的特征点进行测距,可以适用于反射率高的表面面形检测[8~10]。但是受限于相机视场和检测精度的相关关系,难以覆盖整个待测二次反射镜区域。摄影测量法是在被测二次反射镜表面粘贴标志点,通过多组图像计算标志点的相对空间关系[11~12]。该方法属于点测量方法,检测前准备时间较长,且解算时间也较长,难以实现高效率的面形质量检测。三维扫描法虽然是面检测且能够实现被测面形的高精度检测[13~15],但是通常用于检测漫反射表面,需要通过拼接的方法对大空间尺度目标进行检测,容易造成误差累积[16]。

因此,本文通过已知空间姿态的图像采集器采集经过二次反射镜反射的基于周期性彩色色块的编码板虚像,根据图像识别结果反馈二次反射镜面形的变化情况,并以此实现高精度的、高效的二次反射镜面形质量检测,为二次反射聚光效率评估提供有效保障。

2 系统概述

2.1 系统组成

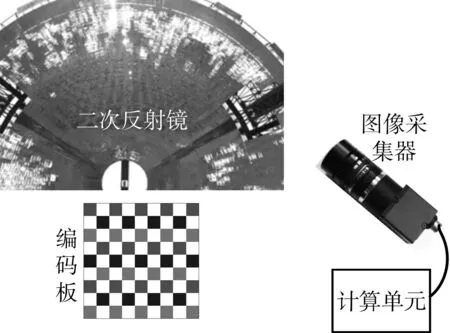

如图1所示,二次反射镜面形质量检测系统包括图像采集器、彩色编码板和计算单元。图像采集器由计算单元控制采集被测二次反射镜图像,图像采集器的安装位置通过三维测量获得,而图像采集器姿态通过标定获得。彩色编码板为红、绿和蓝周期性排列的彩色正方形方块,印制在一块平板上并安装在待测二次反射镜下方。

图1 系统组成示意图

2.2 基本原理

如图2所指示,根据待测二次反射镜的理论面形和空间姿态、图像采集器的安装位置和实际姿态、彩色编码板的安装位置和实际姿态,图像采集器像平面上任意一个像素点均可以根据反射定律计算其在二次反射镜上的对应点Pi和彩色编码板上的理论对应位置。识别图像采集器采集的彩色编码板虚像中各个色块的角点图像坐标,基于这些角点信息可知像素点与待测二次反射镜镜面的对应关系,也可以计算任意一个像素其在彩色编码板上的实际对应位置。所以,理论位置和实际位置的偏差距离为

图2 检测原理示意图

式中i表示像素点编号。

已知二次反射镜上的对应点Pi到彩色编码板的距离为Li,则二次反射镜上Pi处理论矢量和实际矢量间的夹角为

基于反射定律,二次反射镜上Pi处反射法线夹角为

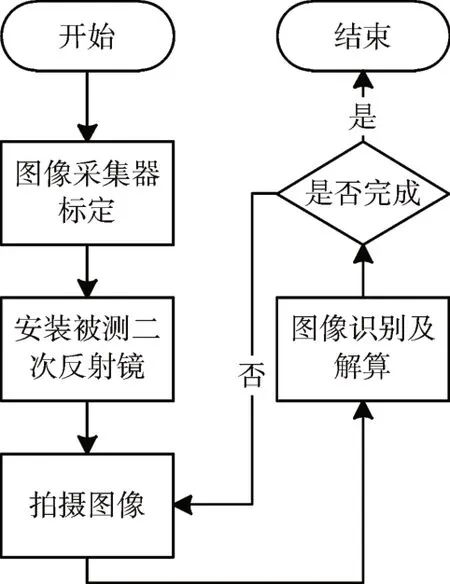

2.3 检测流程

二次反射镜面形质量检测流程如图3所示。

图3 检测流程示意图

1)对安装好的图像采集进行标定,先通过测绘的方法获得图像采集器中心的三维坐标,再通过预设的标定板计算图像采集的实际姿态;

2)将被测二次反射镜安装固定,通过测绘的方式获得二次反射镜四个角的三维坐标,然后解算被测二次反射镜的空间位置及姿态;

3)通过计算单元控制图像采集单元采集图像;

4)识别图像里彩色编码板虚像中各个彩色色块的角点坐标,基于角点坐标插值图像中各个像素点的坐标,并计算这些交点在二次反射镜上的相对位置。同时,计算理想二次反射镜对应的彩色编码板虚像。根据式,基于理想彩色色块角点和实际角点间的偏差计算二次反射镜该点处的反射法线偏差角;

5)如果被测二次反射镜上所有区域均计算完毕,则该被测二次反射检测完毕;否则,重复第3)至第4)步骤。

3 面形检测试验

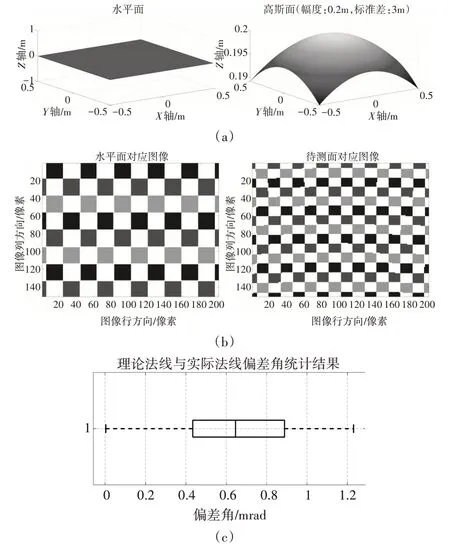

3.1 仿真实验

如图4(a)所示,设定理想面为水平面,测试面为高斯面,其中高斯面的峰值为2e-4m,标志差为3m。基于理想面计算图像采集器视场,即经过水平面反射的彩色编码板虚像,结果如图4(b)左侧图像所示。基于测试高斯面计算图像采集器视场,即经过高斯面反射的彩色编码板虚像,结果如图4(b)右侧图像所示。按照2.2 节和2.3 节所述的方法,基于图像采集器采集图像计算任意一个像素其在彩色编码板上的理论对应位置和实际对应位置间的偏差距离,再根据式计算测试面上Pi处理想反射法线与实际反射法线间的偏差角。解算结果如图4(c)的箱线图所示,偏差角的中位值为0.646mrad,偏差角上界为1.23mrad,占比50%的偏差角处于0.43mrad至0.89mrad的范围内,仿真结果表明该方法能够精确地检测曲面的面形质量。

图4 仿真实验示意图

3.2 样品试验

以玉门某塔式5 万千瓦光热发电项目中的二次反射镜子模块作为试验对象,由于待其尺寸较大,所以通过4 台图像采集器的视场叠加覆盖待测二次反射镜区域。所使用的的彩色编码板与仿真实验所用的彩色编码板相同,图像采集器拍摄的图像如图5所示。

图5 样品图像示意图

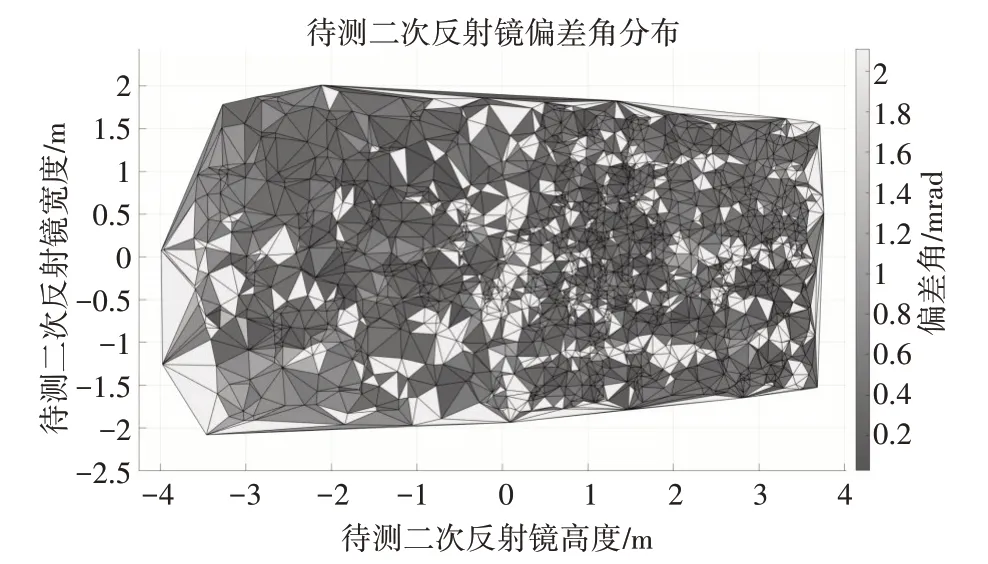

基于式(3)和2.3 节的检测流程,对4 台图像采集器的图像进行识别处理,解算各个色块虚像在图像中的像素位置。通过实际色块虚像和理论色块虚像间的偏差解算待测二次反射镜的反射法线偏差角,并以此表征待测二次反射镜的面形质量,解算结果如图6所示。

图6 待测二次反射镜分布示意图

在待测二次反射镜表面作喷粉处理,将镜面反射面变为漫反射面,然后通过三维扫描仪扫描该面形,将三维扫描获得的面形数据与理想面形数据进行对比,并以反射法线偏差角的形式评估待测二次反射镜面形质量。基于彩色编码板和三维扫描法的面形质量统计结果如图7所示,虽然三维扫描法所得的面形法线偏差角范围略小于基于彩色编码板的检测结果,但两种结果差距较小,即两种方法的检测结果基本相同。

图7 面形质量检测统计分析示意图

4 结语

综上所述,本文利用周期性排布的彩色编码板实现大空间尺度的二次反射镜面形质量检测。通过图像识别的方法获得图像中各个色板的图像坐标,然后根据理想面形的计算计算各个色板的相对位置偏差。基于各个色块的相对位置偏差和待测二次反射镜镜面上各个检测点到彩色编码板的距离计算理论矢量与实际矢量间的夹角,再根据反射定律计算二次反射镜镜面上各个检测点处的反射法线偏差角,从而获得整个待测二次反射镜的反射法线偏差角分布,并以该参数作为二次反射镜面形质量的评估标准。仿真实验表明基于图像识别的二次反射镜面形质量检测方法能够精确地检测曲面的面形质量。以玉门某塔式5 万千瓦光热发电项目中的二次反射镜子模块作为试验对象,通过基于彩色编码板的方法和三维扫描法分别对被测二次反射镜进行检测,结果表明两种方法的检测结果差距较小,检测结果基本相同。因此,本文中基于图像识别的二次反射镜面形质量检测方法能够实现高精度的、高效的二次反射镜面形质量检测,适用于实际工程项目,并且为二次反射聚光效率评估提供有效的数据支持,从而保证光热发电站的发电效率。